热悬垂成型

2021 年 3 月文章“推进 OOA 注入机翼盒”的在线侧边栏旨在汇集CW 多年来一直在一个地方写了关于热悬垂形成的文章,希望能提供有用的资源。以下是 2010 年至 2020 年多篇文章的摘录,并附有照片以帮助展示热悬垂成型如何帮助实现复合材料生产的自动化。

2010,吉凯恩航空,A400M 翼梁

来自:“复合翼梁承载着巨大的涡轮螺旋桨发动机”

GKN Aerospace 的技术总监兼首席技术专家 Phil Grainger 解释说,像在早期的 A400M 翼梁上所做的那样,手动构建如此大的部件很慢,通常的铺设速度为 0.75 千克/小时(1.5 磅/小时)。然而,在批量生产过程中,部件将被平铺,使用自动胶带层 (ATL) 并随后热悬垂成型 成C形截面。此时,可以实现 25 公斤/小时(50 磅/小时)的铺层速度。 Grainger 强调,这些是实际部分在一个班次中可实现的平均费率。

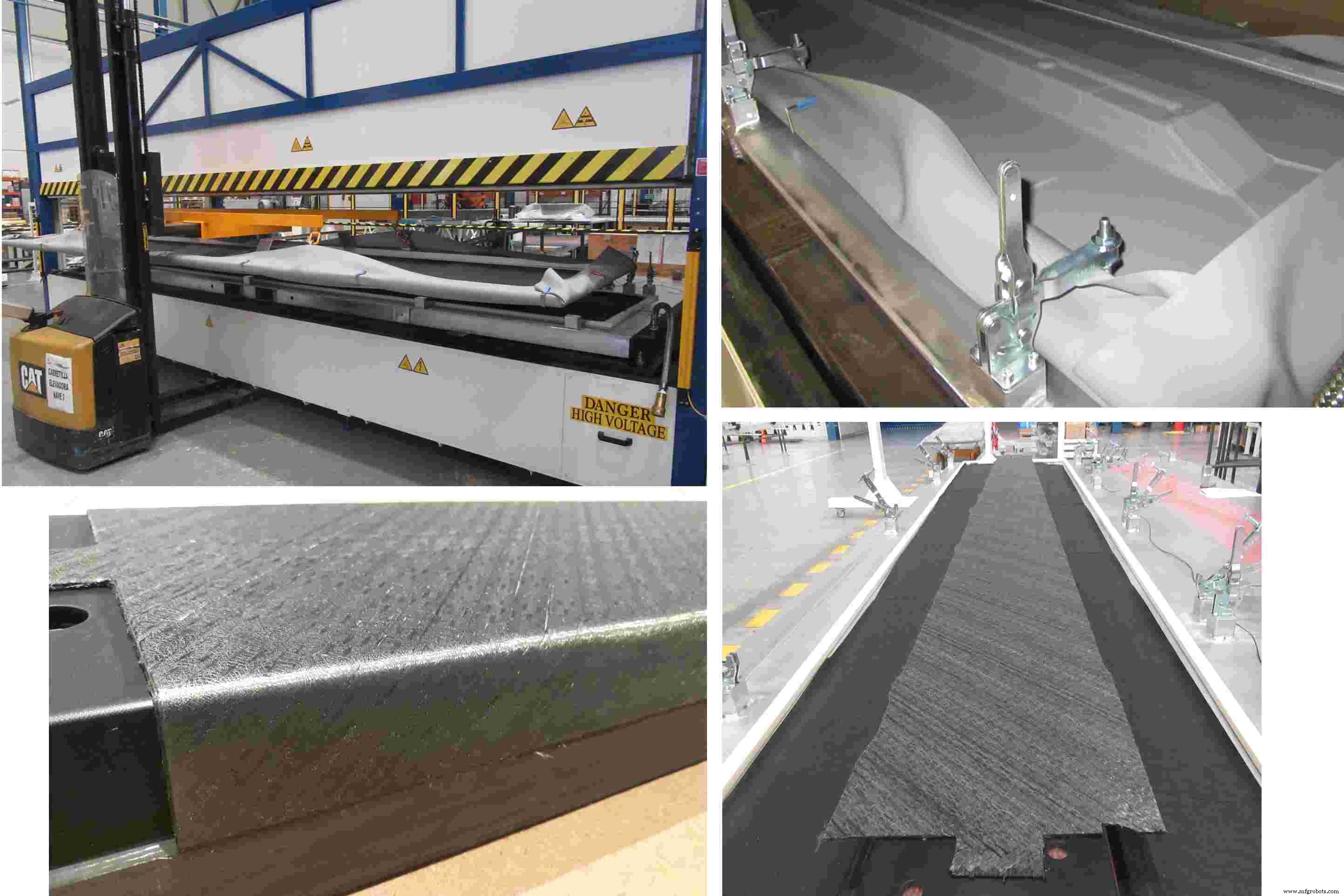

为了自动化该过程,GKN Aerospace 投资了一个由 MTorres(西班牙纳瓦拉)制造的具有 20 米/63 英尺床的大型 ATL。 ATL 能够使用由 Cytec Engineered Materials Ltd.(现位于英国雷克瑟姆的索尔维)提供的 977-2 碳纤维/增韧环氧树脂 uni 胶带,将复杂的预成型件从单向预浸料铺设成其开发的形状。为了形成剖腹产,预制件将从胶带层移动到热悬垂成型器 由设备制造商 Aeroform Ltd.(英国多塞特郡普尔)提供。为了便于抽真空,叠层将夹在由 Kapton 聚酰亚胺薄膜制成的两个隔膜之间,由杜邦电子技术公司(俄亥俄州Circleville)提供。薄膜之间的空间将被抽空,然后从部件上方施加红外线加热,以在一小时内将温度升高至 60°C/140°F。这确保即使在根端最厚部分的中心处的材料也能均匀地加热到相同的温度。然后将轻轻施加压力以形成层压板,由两个隔膜限制在一个轻巧的工具上,该工具准确地代表了翼梁的内表面。这种 C 形成过程在 20 分钟内非常缓慢地完成。 (成型后,Kapton 薄膜被丢弃。)

2014,FACC,A321 襟翼

来自:“FACC AG:航空复合材料强国”

在工厂 3 中,制造了各种各样的襟翼、整流罩和飞行控制面。在这里,自动铺带 (ATL) 和热悬垂成型的效率 被剥削。后者使用核心和柔性成型垫对扁平的 ATL 预成型件施加热量和压力,以产生三维形状(见图 7)。一个例子是正在进行的A321 皮瓣生产,使用由 Fill(奥地利 Gurten)定制设计的尖端自动化工作单元。

2018,填充,自动预成型

来自:“自动化预成型,第 7 部分:填充 Gesellschaft”

在我和 Sara Black 最近撰写的关于以色列高性能复合材料的旅游文章中,我们注意到大多数公司都在使用热悬垂成型 .事实上,在 Elbit Cyclone,我们的导游 Jonathan Hulaty 说:“我不知道你是如何进行这种没有热悬垂成型的高速预浸料零件生产的,”指的是波音 787 组件的横梁和支柱。 热悬垂成型机 (HDF) 也被 FBM 和以色列航空航天工业视为不可或缺的。

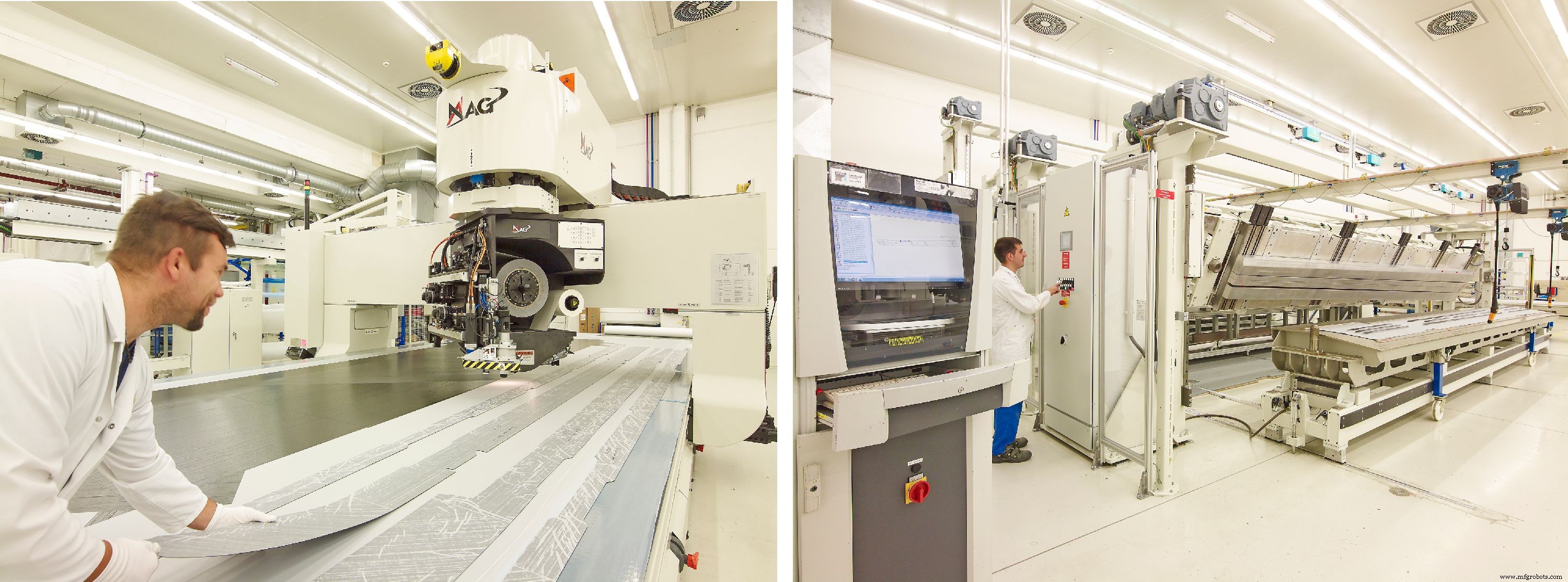

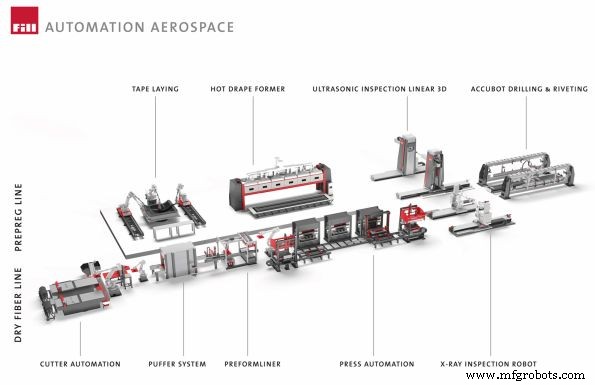

Fill 多年来一直提供 HDF 系统,其中包括 FACC 生产的多个装置。它们基本上是真空成型系统,配备红外线或其他类型的加热元件和可重复使用的硅橡胶膜,用于在固化之前加热和压缩(减体积)工具上的预浸料叠层。 HDF 成为下图所示完整航空复合材料生产线的关键部件。

2018,FBM,787 件

来自:“以金属为中心的创业公司的合并声称复合材料首当其冲”

连续波 首先被带到洁净室,工人们在那里放置各种零件。今天,在许多站点,每个站点都配备了一个计算机化的上层辅助计算机屏幕,重点是波音 787 的部件。易于理解的触摸屏清楚地显示每层的上层角度,以及它们如何定位在每个工具上。 Century Design(美国加利福尼亚州圣地亚哥)的“断头台”机器在中心配备了一个直径为 2 米的转台和刀片,可以从碳/环氧树脂预浸料中快速切割成角度的层片。 787 门框的工具是成型钢芯轴,通常长于宽,从几厘米长到约 2m 长,用于生产数百个框架、支架和夹子。叠层技术人员使用来自 Assyst-Bullmer Inc.(英国韦克菲尔德)的自动平板切割台在一次操作中切割多达 50 个叠层。

FBM 洁净室内的小零件切割、装配和叠层,用于各种较小的高压灭菌零件。照片来源:CW , 萨拉布莱克。

FBM 的热悬垂成型机由以色列 Electrotherm Industry 公司提供,它取消了中间减积步骤,一次成型多达 50 个单向层,并被认为在固化之前加速了 FBM 的铺层过程。图片来源:CW , 萨拉布莱克。

洁净室由 热悬垂成型机 (HDF) 主导 .由ElectroTherm Industry(以色列Migdal HaEmek)制造的静态机器(该公司还在手推车上生产可移动版本)是一种定制的真空成型系统,配备红外线加热元件和硅橡胶膜来加热和压缩复合材料在固化之前在工具上铺设。 HDF Poliker 说,它可以塑造多达 50 个堆叠层,无需中间的减积步骤:“我们希望消除工艺复杂性,因此我们一次性形成叠层。”预浸料在 HDF 中加热并固结后 ,在装袋之前,将在整个上篮上放置一个垫子。覆盖层由碳纤维复合材料制成,具有粗糙的表面光洁度。 Poliker 不会透露专有材料的细节,但确实表示它可以承受 177°C 的高压釜固化温度:“它模拟了一个匹配的模具工具。”他补充说,心轴工具根据需要在内部进行了翻新。装袋和耗材由 Airtech International(美国加利福尼亚州亨廷顿海滩)提供。

2018,埃尔比特旋风,787 件

来自:“服务于以色列和美国的复合材料世界”

在右侧,波音 787 零件洁净室的工人为一系列零件铺设预浸料,从小型夹子和支柱到复杂的 J 型、I 型和 C 型梁,以及多片式前起落架门。使用 Assyst Bullmer(英国韦克菲尔德)自动织物切割机和断头台机器切割预浸料,以任何角度切割厚叠层。预浸料冷冻机与洁净室相邻。 Hulaty 指出,有时成堆的预浸料会被切割、组装并放回冰箱中。 Aligned Vision(美国马萨诸塞州切姆斯福德)激光投影系统位于整个洁净室辅助手部铺设。

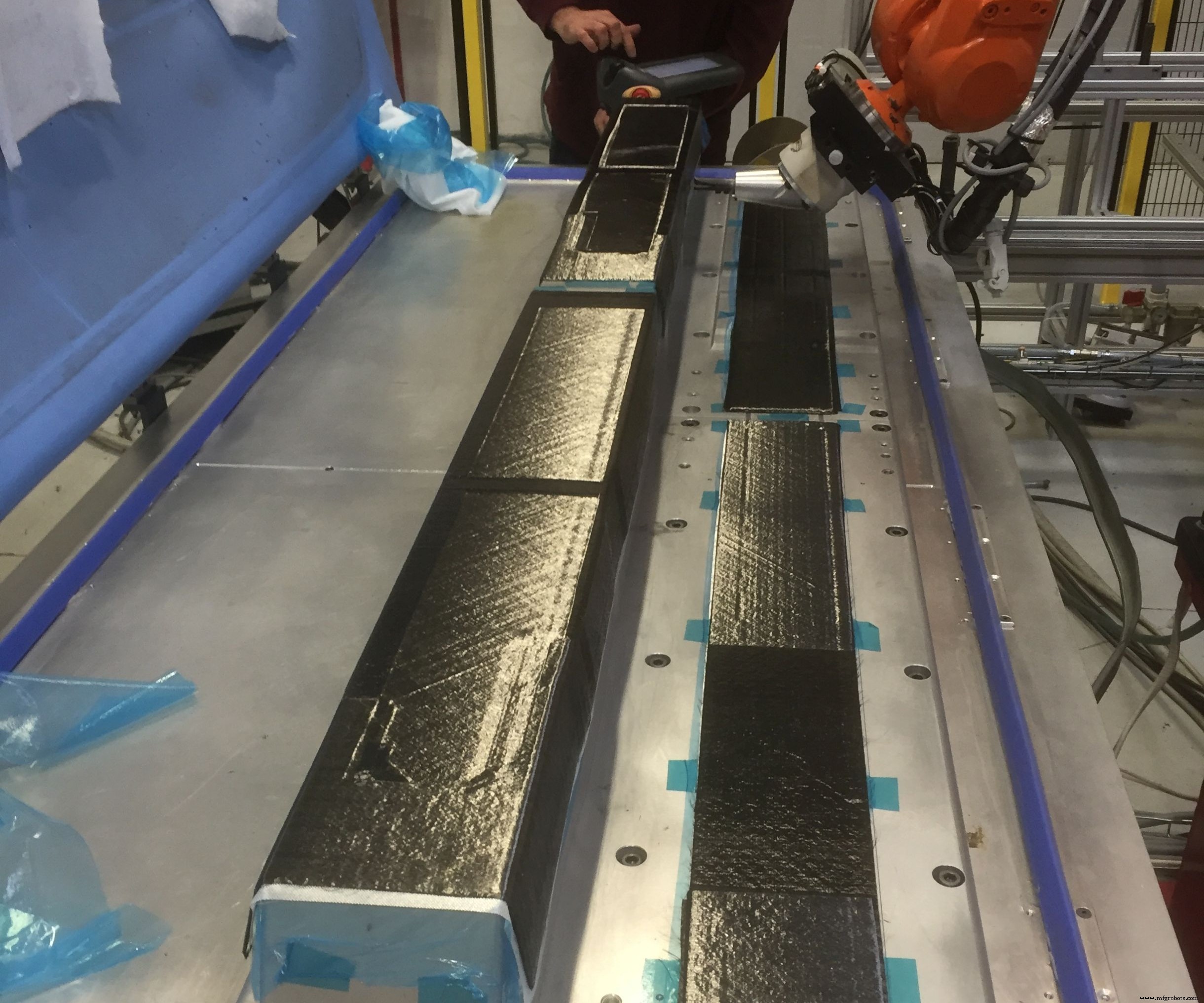

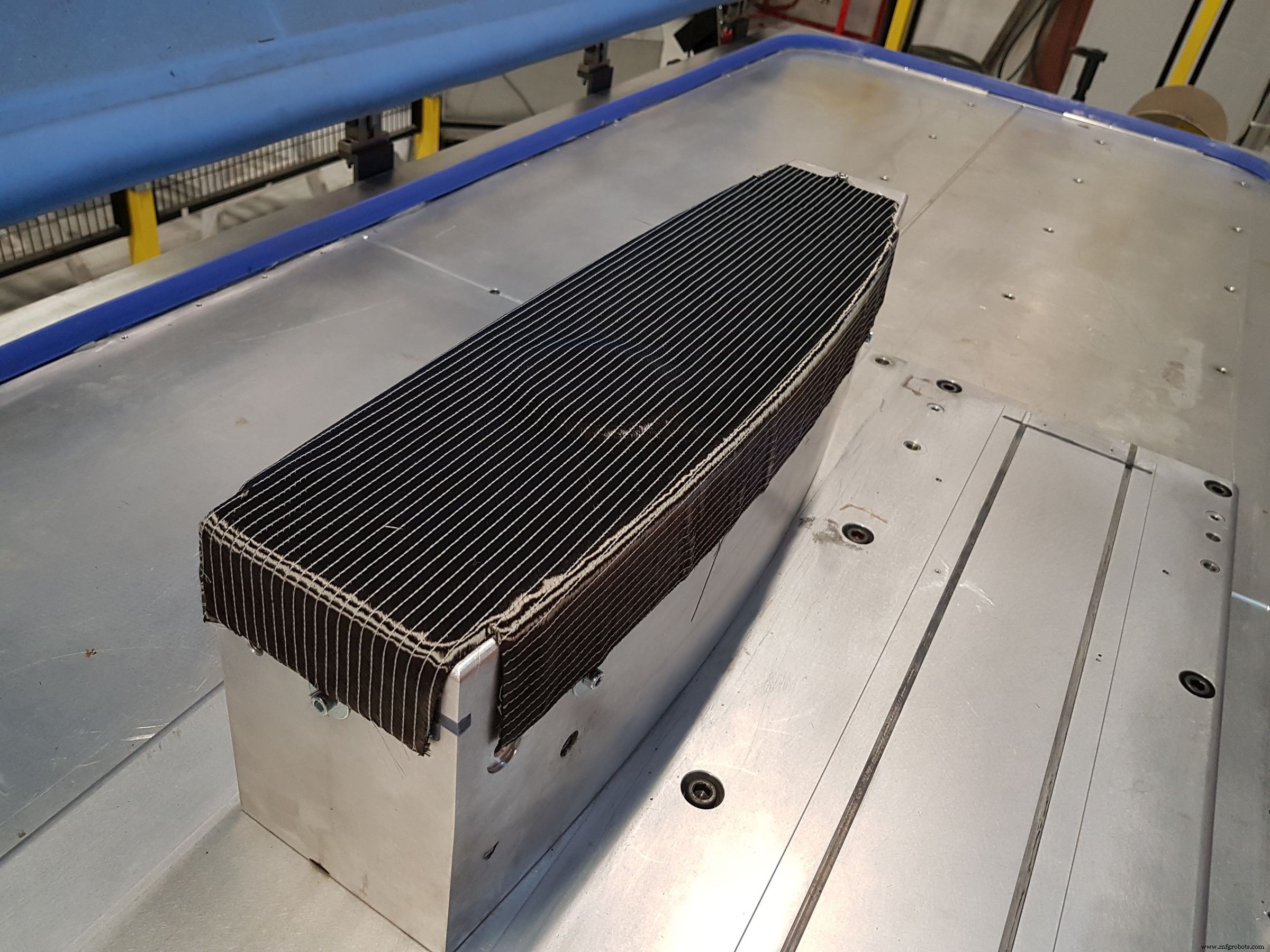

碳纤维增强塑料 (CFRP) 地板梁部件正在铺设在公金属心轴上。 Hulaty 详细介绍了简化的流程,“我们首先铺设预浸料堆栈,然后将它们应用到心轴上。与在工具上逐步应用相比,这可以节省大量时间。然后用我们自己设计的 CFRP 覆盖层覆盖叠层,这有助于确保部件 100% 的可重复性。”

热悬垂成型 机器沿着洁净室的后墙放置,每个循环可以减少许多零件的体积。 “我不知道您如何在没有热悬垂成型的情况下进行这种高速预浸料零件生产,”Hulaty 在谈到梁和支柱等零件时说。然而,他承认这一步不是瓶颈,高压釜也不是。 “固化后的最后加工是瓶颈,”他坚持说,并解释说对于长地板梁部件,铺设简单的堆叠并在固化后对其进行加工会更快。 “高压釜不是问题,因为我们可以一次堆叠很多零件来固化,”他补充道。 “因此,我们实际上在每个固化周期获得了良好的生产率。”

2018,IAI,航空结构

来自:“以色列的航空防御基石准备扩大全球范围”

IAI 使用热悬垂成型机对厚的预浸料叠层进行批量减积,无需传统的中间减积步骤。图片来源:以色列航空航天工业

IAI 的复合材料业务涵盖公务机和商用飞机、无人机 (UAV) 和军用飞机的零件制造和组装。生产的零件包括垂直和水平稳定器、方向舵、机翼结构、发动机短舱、地板梁、门框、结构舱壁、肋骨和加强筋、控制面、整流罩和雷达罩。其制造能力包括预浸料手工铺层和自动胶带铺层 (ATL)、热悬垂成型 、高压釜和非高压釜固化 (OOA) 包括液体成型工艺,例如树脂灌注和树脂传递成型 (RTM),以及复杂的粘合和组装。该公司还设计和制造自己的工具,持有所有重要的航空航天和复合材料质量认证,并通过全面的无损检测和检验提供质量保证。

- IAI 的生产能力非常强大,拥有 10 台高压釜,其中 7 台属于 Aero-assemblies Div。尺寸范围从 4.5m 长和 2m 直径到最大的 14m 长和 4.7m 直径。

- 预浸料叠层在固化前使用热悬垂成型 Electrotherm Industry(以色列 Migdal HaEmek)的机器(6.9 x 2.7 x 3.1m)。

2020,Strata,A350-900 内侧襟翼

来自:“Strata 为 A350-900 交付了 100 套内侧襟翼”

旨在增加飞机机翼的总升力能力,IBF [内侧襟翼] 安装在机翼的后缘,以增加起飞和着陆时的机翼表面,并提高飞行过程中的稳定性。 Strata 表示,它计划使用热悬垂成型 (HDF) 使 IBF 制造过程完全自动化 以及计算机控制的机器人自动铺带 (ATL) 机器,该机器于今年年初获得了首件认证 (FPQ) 和 FAI 设计和质量验证。

该公司表示,作为流程的一部分,HDF 机器预成型碳纤维部件 用于飞机零件,可以更快地生产高质量的复合材料零件,其红外线辐射加热系统可以快速均匀地软化碳纤维,以提供准确的零件,据说不会产生应力起皱。此外,Strata 的两台 ATL 机器将单向预浸料放在平板上,然后转移到模具中进行进一步加工。据 Strata 称,其 2.5 米 x 10 米的工作范围可实现大型复合材料叠层的自动化处理,无需单独的超声波切割机,并减少了处理时间。

2020,Techni-Modul,翼肋和纵梁

来自:“用于生产未来飞机结构的压缩 RTM”

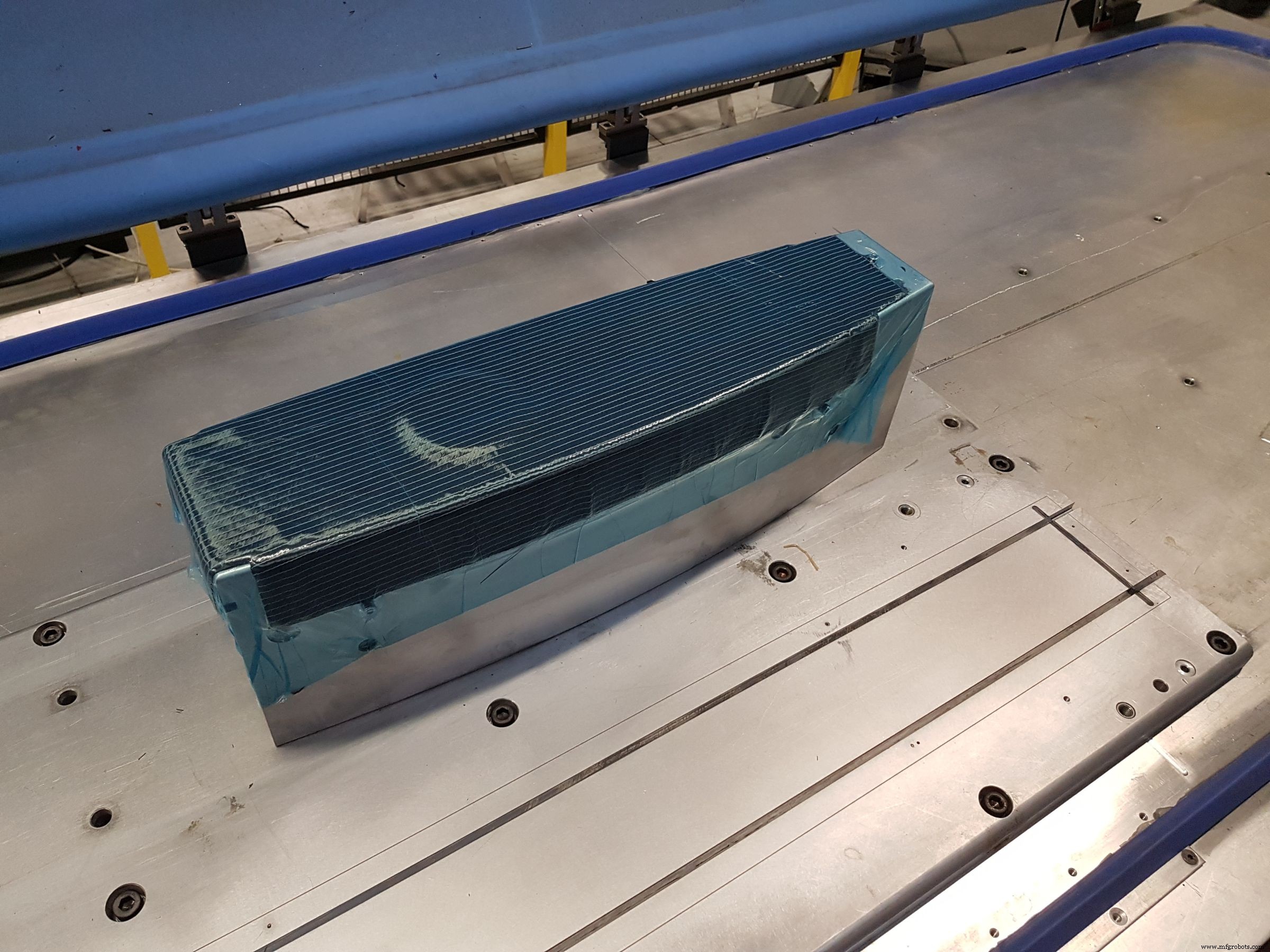

“对我们来说,OPTICOMS 也与自动化有关,”Chevallet 说。 Techni-Modul Engineering 不仅为 OPTICOMS 项目提供了 C-RTM 注射系统,还提供了一个拾放机器人和一个热悬垂成型 (HDF) 机器,全部集成到一个完全自动化的生产单元中。 ……“我们使用机器人取放实现了经典的手动叠层自动化,”Chevallet 说。 “机器人从自动切割机上拾取层片并将其转移到加热的预成型工具 它位于压实台上 [步骤 1 和 6]。”应用剥离层(步骤 6 中的蓝色薄膜)、透气膜(步骤 6 中的白色材料)和铰接可重复使用的真空膜(步骤 2 和 6 中左侧的浅蓝色),然后抽真空和加热以预成型并去除空气中的空气纺织堆叠(热悬垂成型,HDF ) 同时熔化薄的热塑性薄膜以形成压实的预制件。

OPTICOMS 翼肋和纵梁

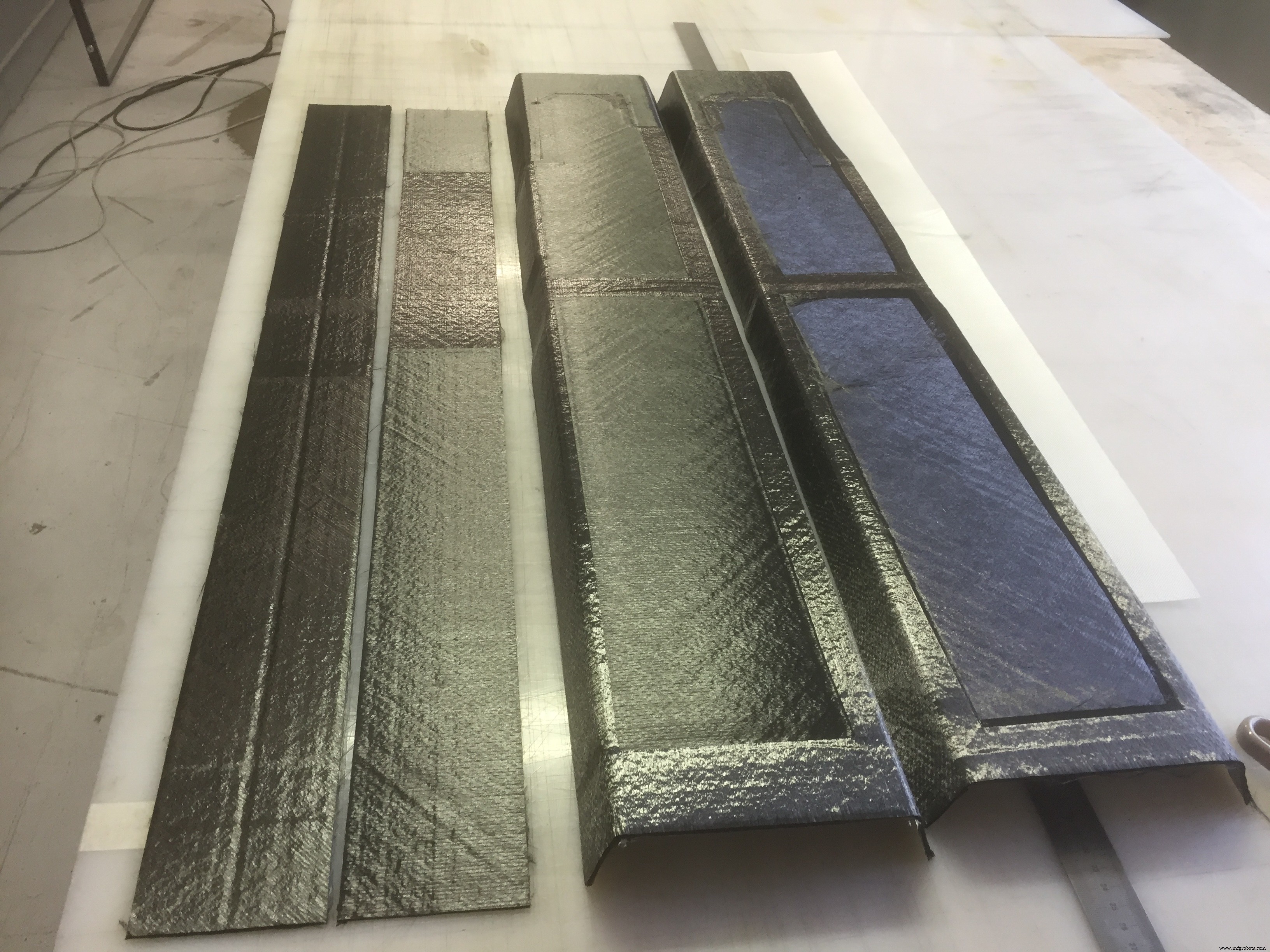

步骤 2. 预成型工具放在压实台上,带有铰接的可重复使用真空膜(蓝色,左侧),用于在铺层期间每 5-8 层完成一次加热减厚。照片来源所有图片:Tecni-Modul Engineering。

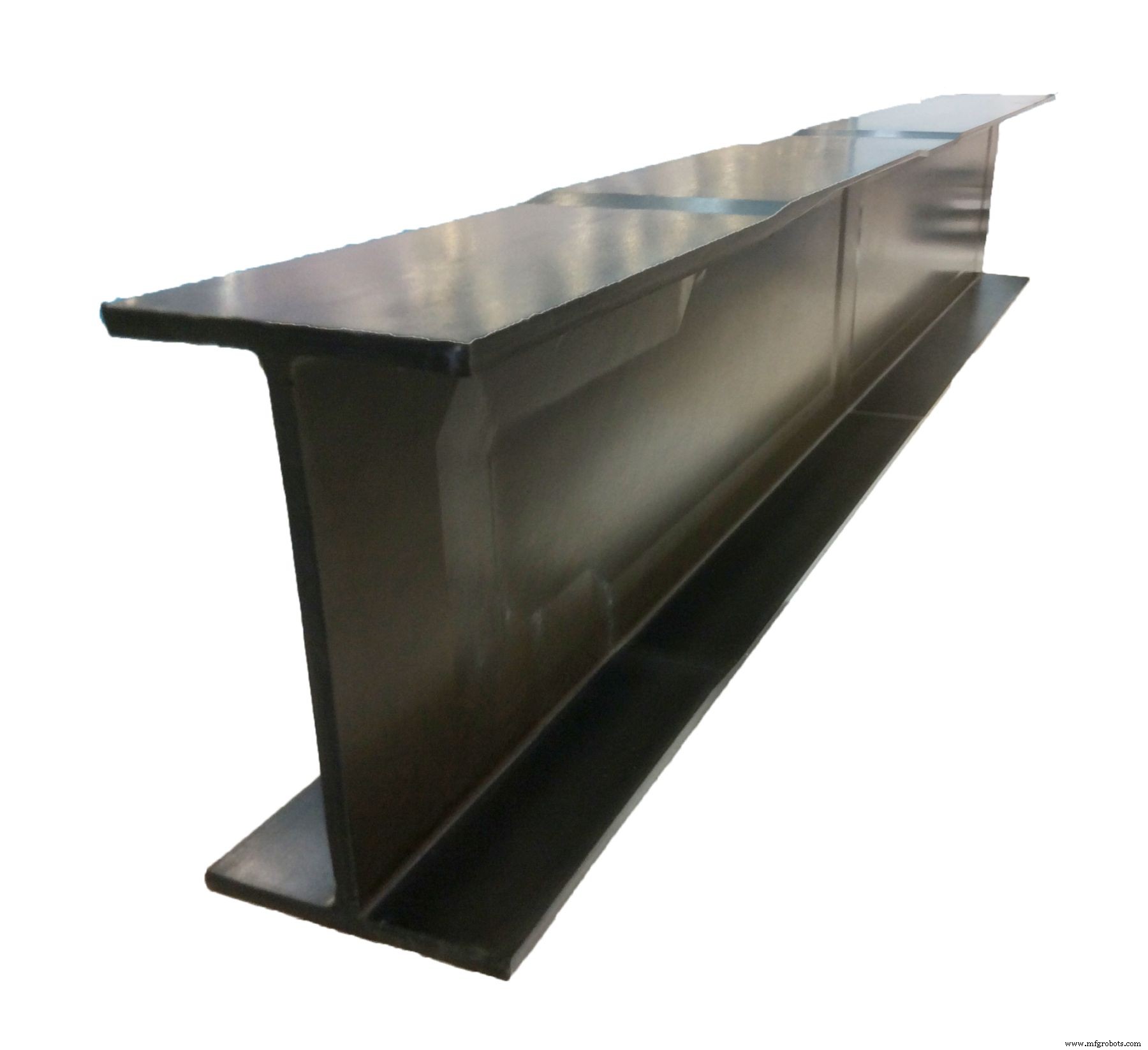

步骤 3. 每个纵梁预成型周期生产一个 C 型梁预制件(其中两个包含工字梁腹板)和一个平翼缘预制件。此处显示了每个工字梁纵梁所需的两组。

步骤 5. 使用 HDF 预制件和 RTM 为 Clean Sky 2 OPTICOMS 项目制作工字梁纵梁。

步骤 6. 机器人将切割层放置在加热的预成型工具上。每 5-8 层,就完成一次加热减积以压实瓶坯。

在减瘤之前,应用蓝色离型膜。

呼吸器用于通过预制件抽取空气。

最终减体积后,预制件在工具上冷却并修整切口。

步骤 10. 肋条预成型件使用 RTM 和环氧树脂模制而成。

上一页下一页“一次可以压实多少层取决于零件的材料和形状,”Chevallet 解释说。 “对于低曲率的零件,例如翼皮,您可以每 50 层压实一次。然而,OPTICOMS 肋具有 90 度角,而测试工字梁纵梁具有 T 形,因此在预成型过程中必须小心不要在层板中形成褶皱。”他补充说,这种复杂的形状可能需要每 5-8 层压实一次,但仍然可以成为大批量工业化过程的一部分:堆叠层,2 分钟 HDF 压实 ,重新打开并再次堆叠,然后重复压实循环,并在转移到 RTM 模具之前对模具上的预成型坯进行最终冷却。

纤维