固态纳米孔

摘要

固态纳米孔由于其纳米尺度的特性引起了许多研究人员的关注。现在,已经报道了不同的制造方法,可以概括为两大类:“自顶向下”蚀刻技术和“自底向上”收缩技术。本报告展示了离子轨迹蚀刻法、掩模蚀刻法、化学溶液蚀刻法和高能粒子蚀刻收缩法。此外,我们还讨论了固态纳米孔制造技术在DNA测序、蛋白质检测和能量转换中的应用。

背景

固态纳米孔因其尺寸可调、可靠性高、易于修饰等优点而越来越受到关注[1,2,3]。已应用于DNA测序[4]、水净化[5]、蛋白质检测[6]、纳米粒子分离[7]、能量转换[8]等,尤其在DNA测序、蛋白质检测、和能量转换。因此,采用低成本、高效率的方法制备固态纳米孔具有十分重要的意义。

固态纳米孔制造技术由李佳丽及其合作者于 2001 年首次报道 [9] 并成为研究热点。根据制造机制,固态纳米孔制造技术可以概括为两大类。第一种是“自上而下”的蚀刻技术,如聚焦离子束和高能电子束。第二类是“自下而上”的收缩技术,它是在第一类的基础上发展起来的,如电子束辅助沉积和原子层沉积。目前,氮化硅[10]和氧化硅[6]已被用于制备固态纳米孔,具有可调直径和通道长度等优异性能。此外,石墨烯[11]和硫化钼[12]也可用于制备固态纳米孔。

固态纳米孔的直径可以根据需要精确控制从亚纳米到几百纳米[13]。一般来说,固态纳米孔是在绝缘材料上制备的[14],在浓硫酸[15]和高温[16]等极端溶液中非常稳定。然而,它们的稳定性也很大程度上取决于制备方法。在本文中,我们回顾了固态纳米孔的制备方法。首先,我们讨论了固态纳米孔制造技术的发展。然后,我们详细展示了各种固态纳米孔制造技术。最后总结了固态纳米孔制备技术在某些领域的应用。

开发流程

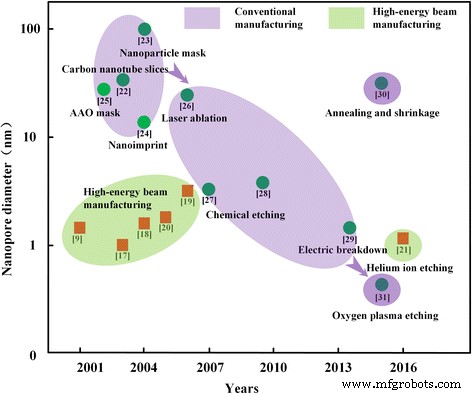

自 2001 年哈佛大学的李佳丽首次报道了氩离子制备氮化硅纳米孔 [9] 以来,固态纳米孔制造技术逐渐发展为高能束制造 [17,18,19] 和常规纳米孔制造两大分支。制造(图 1)。研究人员试图用高能束提高固态纳米孔制造的效率,以弥补高成本的不足。吉拉克等人。 [20] 改进了 Ga + 聚焦离子束 (FIB) 的直写系统,并在直径约 2.5 nm 的 20 nm 厚 SiC 膜上产生纳米孔。 2016年出现了高效的氦离子刻蚀系统,其束斑和样品的有源区更小。迄今为止,它已加工出直径仅为1.3 nm的Si3N4纳米孔[21]。

<图片>

固态纳米孔制造技术发展路线图

使用常规制造方法实现固态纳米孔的高效可控制造一直是研究人员追求的目标。由于对固态纳米孔的需求,出现了许多固态纳米孔制造技术,如碳纳米管切割[22]、掩模蚀刻(纳米球[23]和多孔阳极氧化铝薄膜[24])、纳米压印[25] , 等等。这些方法虽然避免了使用透射电子显微镜(TEM)、FIB等昂贵的加工设备,但仍存在诸多不足。碳纳米管切割方式可控性差,不适合批量生产。掩模蚀刻中的纳米球直径限制了三角形固态纳米孔的尺寸和密度。多孔阳极氧化铝薄膜强度低,需要转移过程的辅助,降低了制造效率。纳米压印需要高精度模板,这本身就是一个微/纳米制造挑战。

在凌等人之后。通过电流反馈控制技术制备了塑料纳米孔,该技术已用于硅刻蚀[26],实现了硅纳米孔的可控制备[27]。基于 Ling、Pedone 等人的工作。 [28] 使用电子束光刻制造硅蚀刻窗口,改善了由光刻错误引起的孔口差异。后来,研究人员将电流反馈控制技术与电击穿技术相结合,创造了 2 nm 以下的固态纳米孔 [29]。然而,电流反馈控制技术无法识别由孔数增加或单孔直径增加引起的电流信号增加。因此,不适合制备固态纳米孔。

最近,刘等人。 [30] 使用微米单元蚀刻、玻璃沉积、退火和原子层沉积方法制造基于玻璃孔的纳米流体场效应管。 Surwade 等人。 [31] 在石墨烯上使用氧等离子体蚀刻,获得直径为 0.5-1 nm 的石墨烯纳米孔膜。尽管这种纳米多孔制造技术的材料仅限于石墨烯,而且石墨烯的转移过程与微机电系统(MEMS)和互补金属氧化物半导体(CMOS)工艺不兼容,但其造孔机制已经打破了最小表面能极限,证明了高效、低成本的固态纳米孔制造即将到来。

制造技术

离子轨道蚀刻方法

固态纳米孔首先是用离子轨道蚀刻制造的。离子径迹蚀刻是用蚀刻剂对受重离子照射的薄膜进行蚀刻。轨道区域的蚀刻速率大于非轨道区域的蚀刻速率(v 轨道> v 体积),从而形成孔隙。这种方法已经成功地用相对便宜的材料(如聚碳酸酯、聚酰亚胺和氮化硅)制造了固态纳米孔。张等人。 [32] 用这种方法用高能Br + 制备了氮化硅纳米孔 (81 兆电子伏)。这个纳米孔的直径比较大,经过收缩处理后得到的最小纳米孔直径为40nm。目前,Harrell 等人。 [18] 通过离子径迹蚀刻制造了直径为 2 nm 的固态纳米孔,通过沉积纳米金薄膜缩小了直径。然而,离子通道蚀刻法制备的固态纳米孔孔隙率小,孔径分布不均匀。同时,该方法需要昂贵的重离子加速度计,严重制约了固态纳米孔的制备和应用。

掩膜蚀刻方法

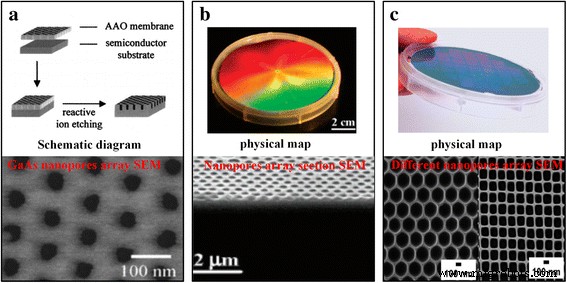

掩膜蚀刻法根据掩膜类型可分为多孔阳极氧化铝(AAO)、纳米球和纳米压印三种辅助制造方法。研究人员发现,AAO不仅具有均匀的孔径分布和可调节的孔长,而且具有周期性的蜂窝状孔结构,侧面孔之间没有交叉和连接。可克服离子径迹蚀刻法孔隙率低、尺寸分布不均的问题。如图 2a 所示,Liang 等人。 [25]通过使用AAO作为掩模的反应离子蚀刻将纳米孔图案转移到基板上,并实现了固态纳米孔的可控制造。遗憾的是,AAO薄膜的机械强度较差,容易开裂。此外,其制造过程也存在着耗时、产量低、污染环境、浪费原材料等诸多问题。这些缺陷都限制了AAO掩模蚀刻方法的使用。

<图片>

掩模蚀刻法制备固态纳米孔。 (a ) GaAs 固态纳米孔 [25], (b ) 硅纳米孔 [33], 和 (c ) 不同形状的铝纳米孔 [34]

受 AAO 掩模蚀刻的启发,Alyson 等人制造了固态纳米孔。 [24] 使用纳米球作为掩膜,然后进行反应离子蚀刻 (RIE) 以创建具有三角形横截面的高孔隙率固态纳米孔。陈等人。 [33]在前者的基础上,通过调整双层聚苯乙烯纳米球上层纳米球的直径来精确控制纳米球的间隙分布和尺寸。最后,通过深度反应离子蚀刻,他们获得了深度达 2 μm 的硅纳米孔,其横截面与纳米球的横截面相似。纳米球蚀刻技术还可以结合金属沉积或剥离工艺来生产金属纳米孔掩膜。然后,结合蚀刻和去除金属掩模工艺,获得硅纳米孔 [34](图 2b)。纳米球蚀刻技术具有广泛的适应性,不仅可用于制造多层结构的固态纳米孔,还可用于制造高孔隙率的聚醚砜过滤器。但由于纳米球直径的限制,纳米孔的直径过大,很难小于10 nm。

通过AAO掩模或纳米球辅助制造方法制造固态纳米孔非常复杂,因为它涉及掩模制造、转移和去除过程。同时,口罩不能重复使用,造成浪费。因此,研究人员已将注意力转向可重复使用的纳米压印技术。纳米压印的原理是将制备好的模板压在聚合物薄膜(如聚甲基丙烯酸甲酯)上,薄膜固化后得到与模板相似的图案[35]。纳米压印技术不仅可以重复使用模板,还可以生产最小线宽高达 5 纳米的复杂纳米结构 [23]。多孔铝是通过纳米压印技术制造的具有纳米多孔结构的最常见产品 [36](图 2c)。目前,Chou 等人。 [37] 通过纳米压印技术创造了最小的纳米孔。他们使用铬作为掩膜,并使用电子束蚀刻和 RIE 获得直径为 10 纳米、高度为 60 纳米的 SiO2 纳米柱。随后,通过HF蚀刻进一步减小纳米柱的直径,以纳米柱为压印模板得到直径小于6nm的纳米孔。但该方法稳定性较差,模板制作及冲压工艺仍有待改进。纳米压印技术需要高精度模板,需要电子束光刻等纳米级制造方法来制造,这本身就是微纳制造的一个挑战。此外,模板的寿命和压印精度也是纳米压印技术面临的挑战。

化学溶液蚀刻法

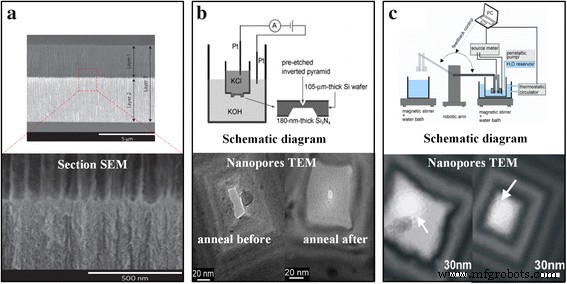

除了使用掩膜蚀刻方法,科学家们也在尝试使用化学溶液蚀刻来制造固态纳米孔。在化学溶液蚀刻中,电化学蚀刻方法常用于制造多孔硅。电化学蚀刻法是一种廉价的制造硅固态纳米孔的方法,可以通过设计掩膜来精确控制多孔硅的图案和位置。此外,多孔硅的孔隙率和纳米孔径也可以通过调节蚀刻液浓度、蚀刻电流、蚀刻时间等工艺参数来控制。奥罗斯科等人。 [38] 通过这种方法取得了突出的成就,并生产了最小纳米孔径为 6 nm 的双层多孔硅(图 3a)。此外,Wang 等人。 [39] 使用聚焦离子束(剂量为 10 11 ~10 15 离子/厘米 2 )照射硅的特定位置,然后采用电化学蚀刻方法获得位置和数量可控的硅纳米孔,而纳米孔的数量和大小都受到离子束小视场的限制。然而,电化学刻蚀法制备的多孔硅壁即使存在分叉结构,其表面粗糙度也过高,严重制约了电化学刻蚀法制备硅固态纳米孔的应用。

<图片>

化学溶液蚀刻制备固态纳米孔。 (a ) 双壁硅纳米孔 [38], (b ) 硅纳米孔 [27], 和 (c ) 高度可控的硅纳米孔 [28]

随着MEMS技术的发展,研究人员发现化学溶液蚀刻技术可用于制造位置和数量可控的硅纳米孔[27,28,40]。帕克等人。 [27]首先使用化学溶液蚀刻技术制造的固态纳米孔进行DNA测序。首先,他们使用光刻和RIE在硅片的两面刻蚀氮化硅薄膜,得到不同面积的硅窗口。接下来,将硅片放入KOH溶液中进行蚀刻,在小窗和大窗中分别得到倒金字塔和梯形结构。第三,将硅片安装在反馈蚀刻系统上,KCl盐溶液和KOH蚀刻液被硅片隔离(图3b)。当KOH溶液穿透硅片获得纳米孔时,硅片两侧的溶液通过纳米孔传导Pt电极获得反馈电信号。最后,他们移除硅晶片,获得硅纳米孔。由于光刻掩模制作和光刻误差的限制,小图案化硅窗口不能是绝对正方形,因此蚀刻的固态纳米孔为近似矩形,需要后续处理如退火以改善孔的形貌。佩多内等人。 [28]在前者的基础上开发了使用电子束光刻的小窗口,避免了掩模制造和光刻错误。同时,当在智能控制系统中加入电信号反馈时,获得了近似完美的纳米孔(图3c)。以类似的方式,刘等人。 [41] 使用干法和湿法蚀刻的组合来制造最小直径为 30 nm 的硅纳米孔。不难发现,除了Rant组,其他组都可以制造出更大直径的硅纳米孔。同时,由于TEM的场域有限,难以表征纳米孔的直径。

高能粒子蚀刻收缩法

在使用简单方法制造固态纳米孔的过程中遇到挫折后,一些研究人员重新使用高能粒子在小区域制造结构可控的纳米孔 [20, 42]。金等人。 [42]首先采用聚焦离子束刻蚀,得到直径为2μm的6 × 6盲孔作为电子束光刻区。然后,他们在 TEM 中使用高能电子束蚀刻获得 SiN 纳米孔,所得 SiN 纳米孔的平均直径为 5.14 nm,标准偏差为 0.46 nm。由于TEM设备的限制,每个真空只能放置一个芯片,这严重限制了纳米孔芯片的制造速度。 FIB器件具有更大的腔体,可以放置多个芯片甚至整个晶圆(硅)。与TEM相比,大大提高了纳米孔的制造效率。然而,通过聚焦离子束蚀刻制造的纳米孔的直径太大。目前,只有 Gierak 小组使用 FIB 制造了直径小于 5 nm 的纳米孔 [20]。他们改进了 Ga + 直写系统,在厚度为20 nm的碳化硅薄膜上制备直径约2.5 nm的纳米孔。

现在,除了 Gierak 组,其他组都很难使用 Ga + 源聚焦离子束系统制造直径小于 10 nm 的纳米孔。研究人员尝试使用 FIB 制造更大直径的纳米孔,然后使用表面处理来减小纳米孔的直径 [43,44,45,46]。迄今为止,减小纳米孔径的方法分为两类。第一种是沉积方式,将材料沉积在纳米孔表面以减小纳米孔的直径。第二种是电子束照射,使纳米孔边缘材料发生迁移,使纳米孔直径减小。

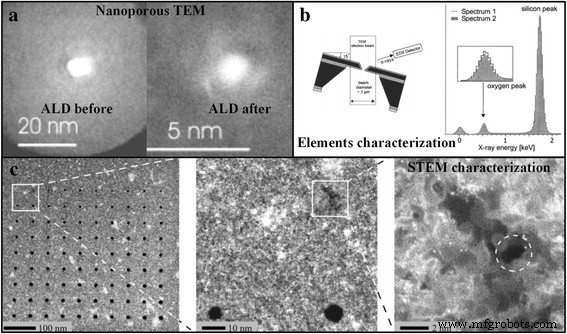

纳米孔表面沉积材料收缩率

陈等人。 [43]首先通过在纳米孔表面沉积材料实现了纳米孔直径的精确减小。他们在 Ga + 上沉积了 24 层氧化铝 - 使用原子层沉积 (ALD) 蚀刻纳米孔表面,纳米孔直径减小到 2 nm(图 4a)。在DNA测序过程中发现,该方法制备的纳米孔能有效降低噪声,提高信噪比。原子层沉积法的本质是亚纳米单层沉积工艺,工艺稳定,有利于纳米孔的精密制造。托雷等人。 [44]采用类似的方法来减小纳米孔直径,他们首先使用聚焦离子束蚀刻获得平均直径为27.3 nm的纳米孔,然后通过使用ALD沉积氧化钛将纳米孔直径减小到8.3 nm。

<图片>

用于制备固态纳米孔的高能粒子蚀刻和改性方法。 (a ) ALD 收缩,(b ) 纳米孔边缘的自校准,和 (c ) 氦离子刻蚀纳米孔

兰特等人。找到了另一种方式。他们首先使用电子束光刻和RIE获得氮化硅纳米孔。然后,通过使用物理蒸发方法在纳米孔表面沉积 Ti/Au 薄膜,将纳米孔减小到 10 nm 以下 [45]。除了氧化铝、氧化钛和金属外,FIB 系统中还可以借助电子束沉积非晶碳进行收缩[46]。

纳米孔边缘材料迁移收缩率

纳米孔边缘材料的迁移是基于纳米孔表面能最小的原理,该原理由 Dekker 组[47]提出。即当纳米孔直径小于纳米孔厚度时,纳米孔在高能电子束照射下会收缩。基于 Dekker 的研究,Storm 等人。 [48] 原位观察到氧化硅纳米孔的最小直径在被电子束照射后收缩至 2 nm(图 4b)。该实验结果进一步证实了纳米孔表面能最小原理。此外,能量色散X射线光谱(EDX)和电子能量损失光谱(EELS)也证实纳米孔直径的减小是由纳米孔边缘材料的迁移引起的,而不是由纳米孔表面污染引起的[9] .在椭圆形氧化硅纳米孔和氮化硅/二氧化硅复合纳米孔等不同形貌的氧化硅纳米孔中验证了纳米孔表面能最小的原理[49]。

收缩法解决了FIB制备中纳米孔尺寸不够小,但纳米孔制造工艺复杂的问题。研究人员还一直在寻求更简单的离子束制造方法来制造固态纳米孔。最近,氦离子蚀刻纳米孔制造技术的出现,其束斑和样品的活性面积更小,克服了传统FIB纳米孔直径大于10纳米的困难。埃姆里奇等人。 [21] 已经证明该系统可以生产直径仅为 1.3 nm 和厚度为 30 nm 的氮化硅纳米孔(图 4c)。尽管与使用传统 Ga + 的 TEM 和聚焦离子束系统相比,它大大提高了处理效率 离子源,该系统价格昂贵,限制了其应用。

电化学限制纳米孔法

英等人。和林等人。 [50, 51] 提出了电化学限制纳米孔的概念,它表现出优异的能力,可以巧妙地限制电化学、能量分布、光学增强和不对称纳米孔内的传质。通过在常规化学实验室中使用纳米粒子限制纳米粒子电极,限制纳米孔电极 (CNE) 可用于对单个细胞内的电化学过程进行高分辨率时间分辨研究。借助光学,它还可以应用于纳米级单体光电信号的多维同时采集,为单个活细胞、单个粒子、单个分子的电化学测量提供了新的思路[52]。

应用

DNA 测序

1996 年,生物学家 Kasianowicz 小组提出纳米孔的想法后,DNA 测序[53];纳米孔技术得到迅速发展。使用纳米孔进行 DNA 测序是一种物理方法,它取代了 Sanger 的 DNA 聚合酶方法。该方法利用电场驱动DNA在纳米孔中的运动,直接利用纳米孔离子流的时间特性来区分单个碱基的大小,从而达到DNA测序的目的。 Nanopore DNA测序方法避免了DNA的修饰、扩增等过程,节省了昂贵的聚合酶的成本,因此该方法具有很高的竞争力。受Kasianowicz的启发,物理学家从2000年开始研究这种方法的可能性,从而诞生了纳米孔DNA测序领域。

纳米孔DNA测序方法根据纳米孔材料可分为生物纳米孔测序和固态纳米孔测序[54]。其中,生物纳米孔测序存在DNA分子暂停和反向的缺点,使得该方法检测到的电流-时间信号被误解[55]。因此,固态纳米孔DNA测序及其制备成为各国学者研究的热点[56]。

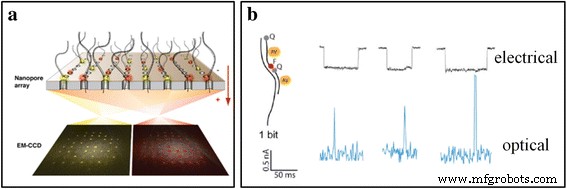

随着对纳米孔DNA测序方法的深入研究,科学家认为纳米孔传感器可以实现DNA的平行检测,达到高通量DNA测序的目的[57]。最有前途的技术之一是基于固态纳米孔内反射的 DNA 序列荧光平行检测技术 [58](图 5)。借助电子倍增电荷耦合器件(CCD)相机,通过每个纳米孔的信号捕获DNA,多个光信号和离子电流信号一一对应,实现高通量DNA测序.随后,该技术进一步被生物纳米孔测序证实,理论上可以鉴定出10 6 基/毫米 2 每秒 [59]。然而,固态纳米孔DNA测序方法也存在易位速度高、空间分辨率低等缺点[60]。

<图片>

DNA 序列的全内反射荧光 (FTIR) 平行检测 [58]。 一 原理图,示意图。 b 实验中检测到的光和离子流信号的信号图

蛋白质检测

2007 年,Fologea 等人。 [61] 使用厚度为 10 nm 的固态纳米孔成功检测到牛血清白蛋白 (BSA)。此外,他们还通过固态纳米孔研究了β-乳球蛋白在不同浓度尿素变性剂作用下的构象变化。他们发现大多数蛋白质以线性或螺旋构象通过纳米孔,纳米孔中的电场可以解开通过的蛋白质[62]。于是,他们开始了蛋白质的检测和蛋白质理化性质和结构的研究。克雷西奥特等人。 [63] 使用 FIB 制造了直径为 20 nm 的固态纳米孔,并系统地研究和比较了当野生型麦芽糖结合蛋白 (MaIE) 和未折叠的 MaIE 通过纳米孔时的电流信号特征。在这个实验中,他们还发现当蛋白质通过纳米孔时存在自由能垒。之后,Cressiot 使用 TEM 制造了直径为 3 nm 的纳米孔,并再次发现了 MaIE 蛋白。相反,当电场较大时,蛋白质被电场拉伸。

2013 年,Plesa 等人。 [64] 成功测试了抑肽酶(6.5 kDa)、卵清蛋白(6.5 kDa)、β-淀粉酶(45 kDa)、铁蛋白(200 kDa)和甲状腺球蛋白(660 kDa);五种蛋白质使用直径为 40 nm 的氮化硅纳米孔。他们发现测得的电流信号失真是因为蛋白质通过纳米孔的速度太快,检测带宽相对较小。此外,事件发生的频率与蛋白质的扩散常数相反。有两种方法可以解决这个矛盾。一种方法是降低蛋白质通过纳米孔的速度,另一种方法是增加检测带宽。迪等人。 [65] 使用低功率可见光成功降低了泛素蛋白通过纳米孔的速度,并区分了蛋白质通过纳米孔时的旋转角度。最近,他们利用直径为3纳米的固态纳米孔成功地检测到泛素蛋白并区分泛素蛋白与蛋白质之间的连接类型。这项工作为泛素蛋白的生物医学研究开辟了一条新途径[66]。 2014 年,拉金等人。 [67] 利用高带宽电流放大器和超薄HfO2纳米孔成功检测了蛋白酶K和RNA酶A,并测量了该蛋白质的电迁移率、扩散常数和体积。

纳米孔对分子内部结构具有极高的检测分辨率,已成为单分子相互作用的强大传感器。它已广泛应用于DNA-蛋白质相互作用、蛋白质-蛋白质相互作用和化学小分子的实时检测。由此产生了一系列基于纳米孔传感技术的技术,如疾病检测诊断、重金属离子和病毒检测等。

能量转换

先进的微米/纳米制造技术的发展为传统能量转换装置的小型化和小型化提供了基础[40, 41]。许多微米级的能量转换装置不断出现,如微型反应器[42]、微型燃气轮机[43、44]、微型热机[45、46]、微型燃料电池[47]、微型超级电容器[48]。与传统的大型能量转换装置相比,这些微型能量转换装置可以提供更高的能量密度。由于微/纳米加工成本高,这些微器件无法应用于大型能源设备。然而,微型化的特点使其适合构建小尺寸、低功耗的电源组件,以驱动纳米机器、微机电系统、生物医学植入装置等电子设备。

Energy conversion method based on nanopore channel takes full advantage of the unique physical-chemical properties of nanoscale. It converts the clean energy existing in environment, such as mechanical energy, chemical energy, light energy, and electric energy. At the same time, it does not emit carbon dioxide, produce vibrations and working noise harmful to the human body, and is very friendly to environment during conversion process. Daiguji et al. [68] converted the mechanical energy to electric energy by solid nanopore channel.文等人。 [69] converted solar energy to electric energy based on smart-gating nanopore channels. Guo et al. [70] converted salinity gradient energy to electric energy with single-ion-selective nanopore. Table 1 shows several micro-scale energy conversion devices [71].

Energy conversion based on solid-state nanopores was inspired by the research on the function of ion channels of cell membrane [71]. Due to the excellent performance of solid-state nanopores, such as chemical durability, thermostability, superior mechanical property, tunable size and shape and so on [72], it has got increasing attention in the area of energy conversion. For example, Wen et al [73] reported that the nanofluidic energy conversion systems based on solid-state nanopores exhibited high power density, long operating life and good safety performance, compared with other commercially available cation exchange membranes. Besides, along with the development of fundamental studies and practical applications, solid-state nanopores with smart ion transport behaviors, such as ionic selectivity, ionic gating and ionic rectification, has been used as extraordinary platforms for energy conversion [74].

Conclusions

This report reviews briefly the development process, fabrication technologies, and application of solid-state nanopore. Since Jiali Li firstly reported the fabrication of solid-state nanopore, researchers has always been pursued efficient and controllable manufacturing methods to fabricate solid-state nanopore. A comprehensive analysis of the latest research results on the fabrication of solid-state nanopore shows that the current research are all based on nanometer-scale processing tools, which cannot be mass produced at low cost and high efficiency. Therefore, it is of great significance to study the new method of fabricating solid-state nanopore. Along with the development of the manufacturing methods of solid-state nanopore, it has been applied in various areas, especially in DNA sequencing, protein detection, and energy conversion. In brief, the fabrication and application of solid-state nanopore are a promising area, and it is significant to our economics and living quality. Along with the development of advanced micro/nanomanufacturing technology and new theory, solid-state nanopore will be fabricated with lower cost and higher efficiency, and the application will be wider.

缩写

- AAO:

-

Anodic aluminum oxide

- ALD:

-

Atomic layer deposition

- CCD:

-

Charge-coupled device

- CMOS:

-

Complementary metal oxide semiconductor

- EDX:

-

Energy dispersive X-ray spectroscopy

- EELS:

-

Electron energy loss spectroscopy

- FIB:

-

Focused ion beam

- MaIE:

-

Maltose binding-protein

- MEMS:

-

Micro-electro-mechanical system

- RIE:

-

Reactive ion etching

- TEM:

-

Transmission electron microscope

纳米材料