拉挤工艺:制造纤维增强聚合物

拉挤工艺*

拉挤成型是一种使用聚酯或其他纤维增强材料的连续成型工艺。  热固性树脂基质。预先选择的增强材料,例如玻璃纤维粗纱、垫子或布,通过树脂浴拉制,所有材料都在树脂浴中完全浸渍液体热固性树脂。浸湿的纤维形成所需的几何形状并拉入加热的钢模中。一旦进入模具,树脂固化就通过控制精确的升高温度开始。层压板在拉挤机的连续拉动下在模具的精确腔体形状中固化。

热固性树脂基质。预先选择的增强材料,例如玻璃纤维粗纱、垫子或布,通过树脂浴拉制,所有材料都在树脂浴中完全浸渍液体热固性树脂。浸湿的纤维形成所需的几何形状并拉入加热的钢模中。一旦进入模具,树脂固化就通过控制精确的升高温度开始。层压板在拉挤机的连续拉动下在模具的精确腔体形状中固化。

工艺优势

该工艺为拉挤纤维增强聚合物型材的设计提供了最大的灵活性。由于过程是连续的,长度变化仅限于运输能力。可以将特定的强度特性设计到复合材料中,通过战略性地放置高性能增强材料来优化特定应用的层压板性能。整个型材横截面的颜色是均匀的,无需许多涂漆要求。加工能力包括生产简单和复杂的型材,无需在生产后进行大量组件组装。

使用的原材料

1) 树脂

精选的高性能聚酯树脂与合适的填料、催化剂、紫外线抑制剂和颜料相结合,形成树脂基体,将纤维粘合在一起,并提供所需的结构耐腐蚀性和其他性能。每种树脂混合物都经过精心配制,以满足应用要求。粗纱和毡在确定物理性能方面具有重要意义。

2) 粗纱

玻璃纤维粗纱提供拉挤产品的高纵向强度。这些增强材料的数量和位置可以在设计阶段确定,并可以改变最终产品的后续物理特性。粗纱还提供将其他增强材料拉过模具所需的拉伸强度;因此,它是型材设计的必要组成部分。

3) 垫

连续原丝毡提供了获得高度横向物理性能的最经济的方法。垫子用粗纱分层;这个过程形成了大多数拉挤纤维增强聚合物中的基本成分。毡与粗纱的比例决定了横向与纵向物理性能的关系。

4) 面纱

由于拉挤成型是一种低压工艺,玻璃纤维增强材料通常出现在产品表面附近。这些会影响产品的外观、耐腐蚀性或处理。可以在层压板结构中添加面纱,以取代表面的增强材料,从而为型材添加富含树脂的饰面。两种最常用的面纱是A型玻璃和涤纶。

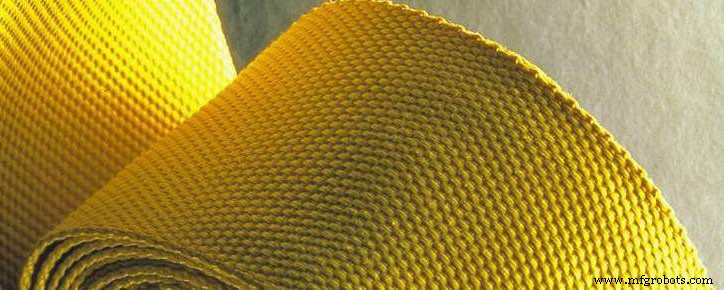

5) 机织和缝合织物

当传统的无捻粗纱结构不能满足所需物理特性的混合时,可以使用选定的织物来满足最终使用要求。这些产品的种类可以单独使用,也可以与标准的无捻粗纱结构结合使用,以获得必要的结果。玻璃纤维织物可采用平衡、高纵向、高横向或 ± 45° 多层结构。由于这些材料成本更高,因此使用这些增强材料的复合材料比标准结构拉挤成型更昂贵。

6) 其他增强材料

碳纤维和芳纶纤维也以粗纱、机织织物形式或与玻璃纤维结合用于这一过程。这些高模量纤维为复合材料增加了相当大的刚度。使用碳纤维和芳纶纤维材料设计型材时必须小心,因为它们的成本更高。复合材料的设计应具有最佳性能。

碳纤维和芳纶纤维也以粗纱、机织织物形式或与玻璃纤维结合用于这一过程。这些高模量纤维为复合材料增加了相当大的刚度。使用碳纤维和芳纶纤维材料设计型材时必须小心,因为它们的成本更高。复合材料的设计应具有最佳性能。

*本博文摘自本设计手册。

问题?评论? 在下面的评论部分告诉我们。

正在寻找更高强度的材料?下载我们的免费指南。

树脂