设计用于小批量航空结构的自动化复合材料制造

商用飞机复合材料飞机结构的制造跨越了 50 多年,并且已经从较小的部件稳步发展到非常大的主要结构——机身、机翼、尾翼、发动机——在 2000 年代初为波音 787 和空客 A350 开发。这种演变的绝大部分取决于使用高压釜固化碳纤维/环氧树脂预浸料,最初是手工铺设,然后最终通过自动纤维铺放 (AFP)、自动铺带 (ATL) 和其他基于机器的工艺。

这些材料和工艺 (M&P) 技术适用于宽体 787 和 A350,在大流行之前,它们的建造速度为每月 10-15 架。然而,随着波音和空客展望未来,并考虑在单通道飞机的主要结构中应用复合材料,预计每月建造速度为 60-100 - 高压釜 (OOA),高度自动化的过程。这些工艺包括树脂传递模塑 (RTM)、压缩模塑和液态树脂灌注等。

但即使高速制造将主导商业航空航天领域,为低速制造复合材料航空结构 飞机——包括支线飞机和公务机项目——不仅会持续存在,而且可以而且应该受益于将在高速率项目中部署的一些相同的成本、设计和 M&P 创新。

考虑到这一切,欧洲清洁天空 2 计划推出了 OPTICOMS — Opti 化Com 位置 S 小型飞机的结构。 OPTICOMS 是一个由航空航天制造商 Israel Aerospace Industries(IAI,Lod,以色列)牵头的财团,其合作伙伴提供创新自动化技术、材料、软件、工具和机械。 OPTICOMS 的目标是评估具有自动化制造、集成结构、OOA 固化、大型结构粘合、创新制造和组装工具、粘合线结构健康监测和虚拟测试的低速率生产翼盒设计。

IAI 航空集团研发总监兼 OPTICOMS 经理 Arnold Nathan 说:“每当我们试图将自动化纳入有关复合材料制造的 [讨论] 时,我们经常听到客户说,‘自动化很好,但只有当您有大量生产时。” OPTICOMS 的设立是为了找出当您不时是否可以证明自动化是合理的 有大批量生产。复合材料制造自动化能否在小批量生产中具有竞争力和成本效益?”

机翼设计

OPTICOMS 应意大利公务机制造商 Piaggio Aerospace(热那亚)发出的清洁天空 2 请求而诞生,要求为其 P180 Avanti 开发全复合材料替代机翼 九人商务双涡轮螺旋桨飞机。翼盒长6.8米,根部宽0.71米,尖端宽0.28米。 Nathan 说,Piaggio 急于评估全金属传统翼盒的替代方案——一种具有相同尺寸但重量减轻 (20%) 的替代方案。此外,与传统的复合材料翼盒制造相比,成本应降低 20-30%。 IAI 及其合作伙伴赢得了合同,并于 2016 年开始与比亚乔合作。

OPTICOMS 是一个多部分程序,旨在执行一系列非常详细和精心进行的贸易研究,以评估和确定最佳机翼设计、材料组合和 OOA 制造工艺,以实现小批量全复合机翼盒的自动化制造。

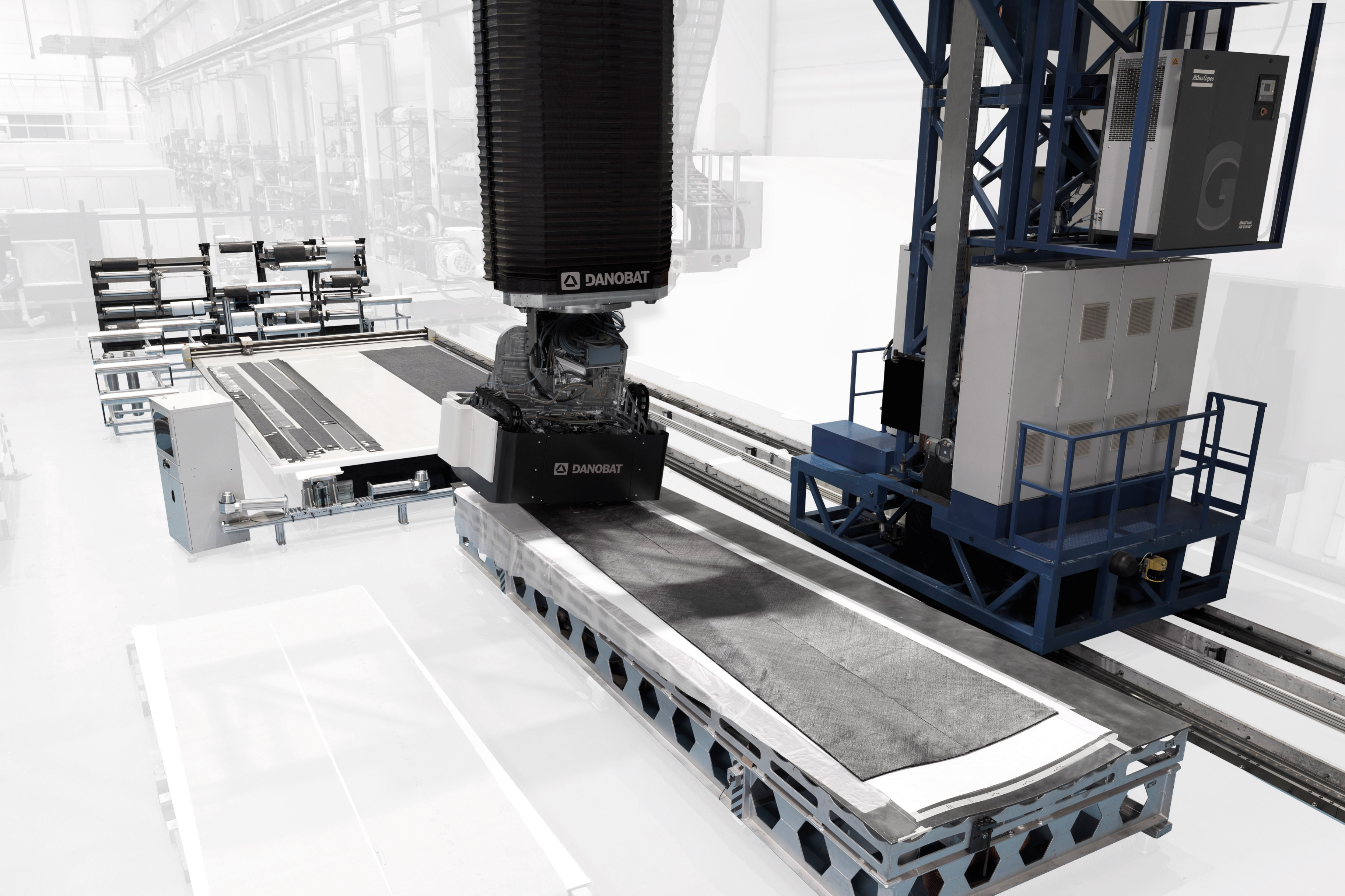

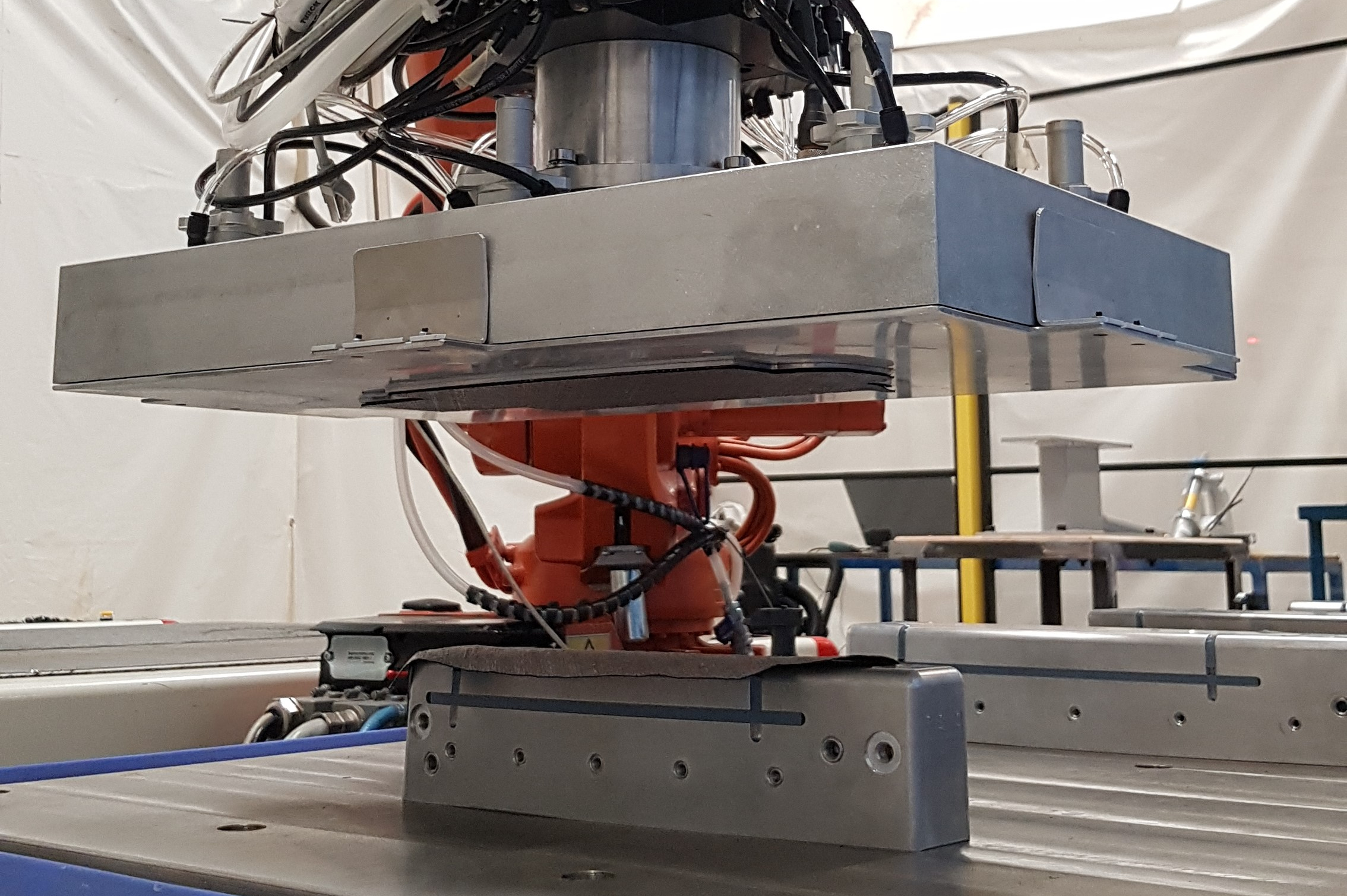

Nathan 表示,IAI 和 OPTICOMS 很早就决定将重点关注和评估由三个合作伙伴提供的三种制造工艺的使用情况: 由 Techni-Modul Engineering (TME, Coudes,法国);由 Coriolis Composites(法国奎文)提供的干燥和预浸丝束的自动纤维铺放 (AFP);和自动干料铺放 (ADMP) 技术,由 Danobat(Elgoibar,西班牙)提供。这些技术和合作伙伴的选择对于指导 IAI 进行多变量贸易研究至关重要。

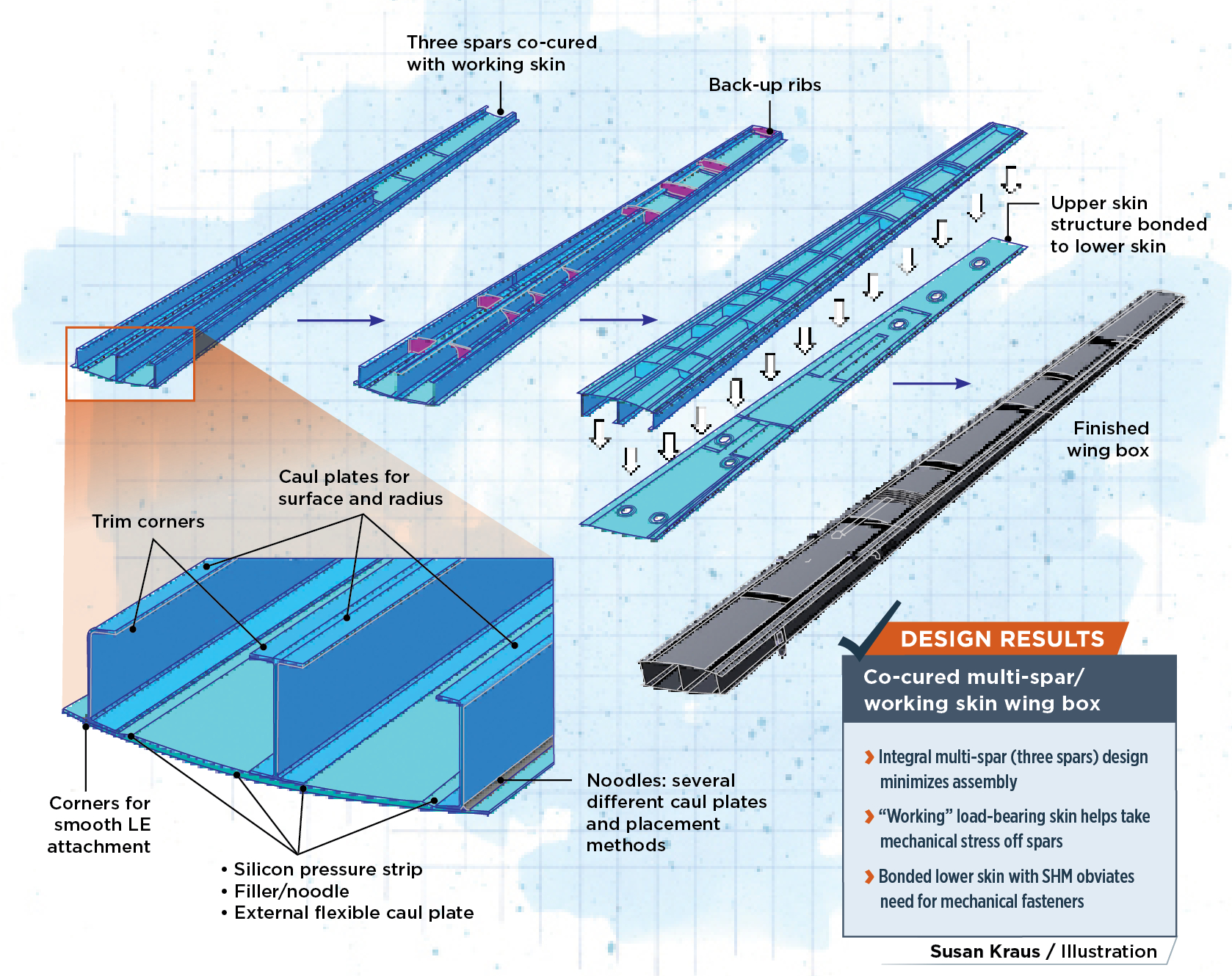

设计结果

- 整体式多翼梁(三个翼梁)设计最大限度地减少了组装

- “工作”承重表皮有助于减轻翼梁的机械应力

- 使用 SHM 粘合的下部皮肤无需机械紧固件

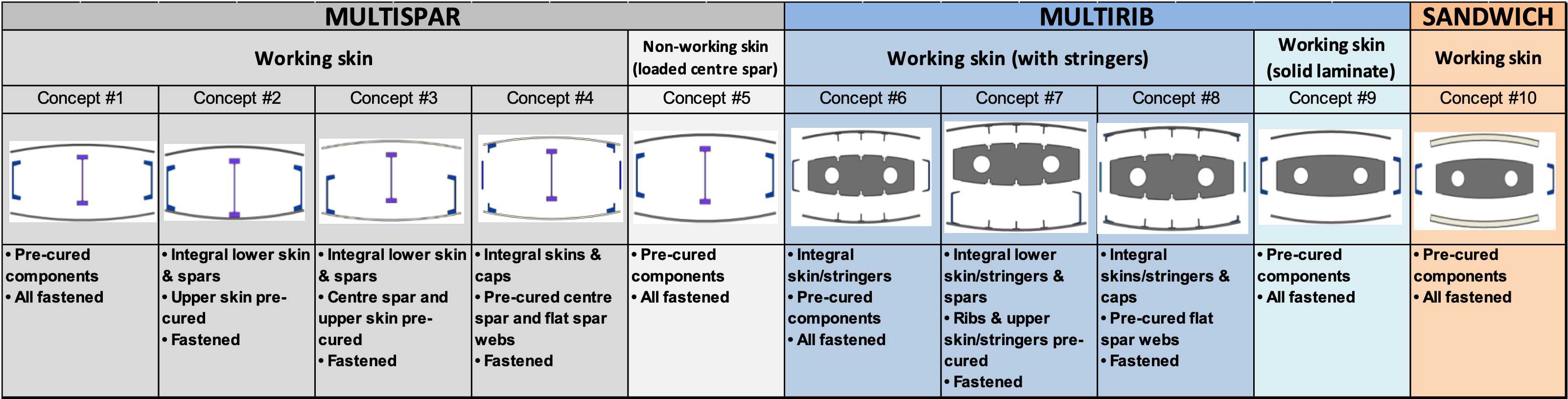

这项贸易研究的第一步是设计评估。这项工作由先进技术的结构设计工程师 Adam Sawday 在 IAI 领导。 Sawday 说,他和 IAI 对机翼的设计采用了全新的方法,研究了各种架构中的 18 个以上概念。设计很快就落入了两类之一。第一种采用“工作”蒙皮,其中翼盒蒙皮成为承重结构。第二种使用带有负载梁帽的非工作蒙皮。在这些类别中,设计包括带有加强筋、纵梁和两个翼梁的传统概念,或者使用三个翼梁(称为多翼梁)而没有加强筋或纵梁。几个概念还考虑使用夹层板结构,产生半工作表皮。

“我们的口头禅是减少制造工作量和组装工作量,”Sawday 说。 “而且我们相信,如果您能开发出一种更高效、更完整的结构,那么您将获得更便宜、更轻的结构。”

Sawday 说,这些设计是根据一系列指标来衡量的,以评估它们满足项目成本和重量目标的能力。这些指标包括:材料成本、设计复杂性、组件制造成本、组装成本、无损检测 (NDT) 成本、工具和夹具成本、重量、强度、技术准备水平 (TRL)、生态考虑、风险概况、稳健性和可靠性。其中,权重最大的标准是重量、制造和组装成本、设计复杂性、TRL 和风险状况。

向下选择到最终设计

来自这次评估的数据帮助 IAI 将设计概念缩减为 10 名决赛选手。四种是多翼梁/工作蒙皮,一种是带负载梁的多翼梁/非工作蒙皮,四种是带纵梁的多肋/工作蒙皮,一种是没有纵梁的多肋/工作蒙皮,一种是三明治没有纵梁的结构/工作表皮。每种设计都提供了预固化、共固化、粘合或机械紧固的各种组合。

获得最终设计涉及使用与第一次研究相同的许多标准的另一轮贸易研究。每个设计都有一个交易价值,这取决于它满足标准的程度。 “我们有一个很大的权衡表,每个设计选项都有一个价值,这帮助我们看到了最强大的选项,”Sawday 说。

Sawday 指出,有一种设计从一开始就在贸易研究中一直表现良好,似乎很可能名列前茅。它做到了。在内部称为多翼梁/工作蒙皮 #2,它具有高度集成和共同固化的上部蒙皮和三个翼梁。然后将它们粘合到具有检修面板的下层皮肤上。有选择地位于翼梁之间的是一系列“支撑”肋,旨在支撑承受大部分弯曲载荷的蒙皮。

“我们开发的最有利的结构,”Sawday 说,“是那些具有多翼梁的结构,在那里皮肤变得承重。然后,翼梁成为更简单和更薄的结构,并且不像传统复合材料机翼设计那样重。我们认为,如果我们可以让这些梁非常简单,具有恒定的横截面,那将省去很多麻烦和大量废料。”

Sawday 表示,粘合一体式多翼梁/工作蒙皮设计在降低组装成本、重量轻、易于自动化和整体零件数量少方面表现出特别的希望。然而,问题仍然存在:哪种材料和制造工艺最适合将这种设计变为现实?

M&P 贸易研究

首先是材料贸易研究。这些由复合材料工程师 Yaniv Yurovitch 在 IAI 执行。他说 OPTICOMS 开始根据 Piaggio、IAI 和技术合作伙伴的建议评估 OOA 碳纤维预浸料、干碳纤维(胶带和织物)和树脂。结果是35个合格和新材料的清单。

然后根据 OPTICOMS 项目最关键的参数筛选第一组材料:成本、玻璃化转变温度 (Tg)、粘度(用于灌注或注射)和自动铺层技术的适用性。本次评估将材料清单从 35 种减少到 20 种预浸料、干纤维和树脂。

订购了这 20 种材料中的每一种的样品; Yurovitch 然后制作了试样并进行了机械测试,作为下一个向下选择的一部分。 “这是一个非常大的工作包,”尤罗维奇说。 “它使我们能够做出更多决定并选择最后三种材料。”这些纤维/树脂组合是:

- Toray Composites Materials America(美国华盛顿州塔科马)的 2510 碳纤维/环氧树脂预浸料。

- Hexcel 的(美国康涅狄格州斯坦福德)HiTape 碳纤维 UD 胶带,与 Hexcel 的 HexFlow RTM6 环氧树脂一起使用。

- 由 SAERTEX(德国萨尔贝克)提供的碳纤维无卷曲织物 (NCF),将通过灌注与 Solvay Composite Materials(美国乔治亚州阿尔法利塔)PRISM EP2400 增韧环氧树脂相结合。

这份清单显然倾向于使用干纤维,这反过来又倾向于将浸渍作为制造过程。 Nathan 说,这部分是由于在低容量环境中管理预浸料保质期的挑战。 “当您谈论小批量生产时,您真的不想携带大量预浸料并担心管理保质期,”他说。 “干纤维没有这个问题。”

这三种材料还与为 OPTICOMS 选择的一种或多种制造工艺配对:Toray 预浸料与贴片和 AFP 相匹配,Hexcel 的 HiTape/RTM6 与 AFP 以及贴片相匹配,以及 SAERTEX NCF与拾放或 ADMP 匹配。

IAI 和 OPTICOMS 仍在围绕自动化制造流程进行交易——最适合哪种类型的零件。然而,Nathan 说,初步结果肯定会指向某些方向的技术。例如,Danobat 的 ADMP 技术最初是为在风力涡轮机叶片制造中快速放置宽幅织物而开发的,在 OPTICOMS 中已证明同样有效。该技术在OPTICOMS期间已经成熟,其稳健性和可靠性得到了提高,但与AFP相比,它仍然是一种不太成熟的航空航天叠层技术。

相反,带有科里奥利系统的 AFP 拥有丰富的航空航天经验,是一项成熟且准确的技术,但与 ADMP 相比,上层时间更长,并且需要相对频繁的检查以检查异常情况。 Nathan 说,科里奥利在整个 OPTICOMS 项目中取得了显着进展,开发了在线实时检查叠层以应对这一挑战。最后,TME 的取放技术旨在自动将切割织物从切割台转移到模具,似乎对较小的离散部件最有效,例如多梁/工作中的支撑肋皮肤设计。

后续步骤

Nathan 表示,OPTICOMS 有望实现该计划设定的自动化、成本和重量减轻目标,尽管仍有几个月的工作要做来评估制造过程和装配解决方案。

“这是关于 OPTICOMS 的一个重要观点,”他解释说。 “我们对设计进行了强有力的向下选择。我们对材料进行了向下选择。我们对流程进行了向下选择。所有这些都需要时间和精力。这是该项目的独特之处之一。”

OPTICOMS 发起了三项技术和硬件提案征集 (CFP),以支持、确保和加强项目目标。成功的提案成为 Clean Sky 2 项目,与 OPTICOMS “母亲”核心合作伙伴相关联并对其进行补充——所有这些项目都朝着共同的目标努力。

这项开发的第一个努力是 FITCoW,旨在开发一种新型的整体碳纤维工具系统,用于工作蒙皮和三个翼梁的共同固化。 FITCoW 的目标清单雄心勃勃:制造零件成本降低 50%,模具成本降低 30%(与金属替代品相比),与高压釜和 OOA 替代品相比制造时间减少 20%,与 Invar 模具相比 CTE 失配减少 40% , 由于更好的尺寸控制能力,加热和冷却时间减少 20%,检查时间减少 40%。

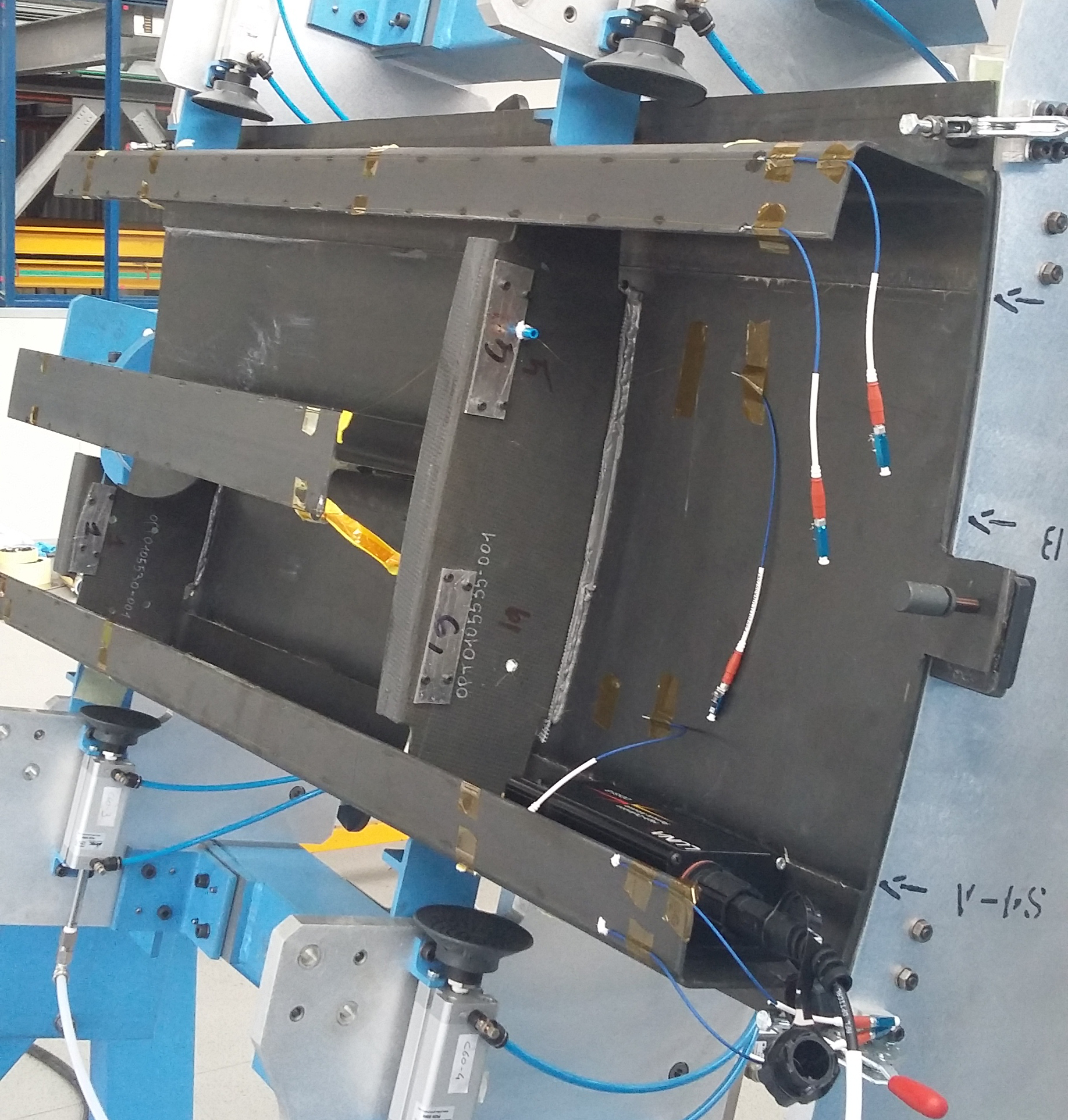

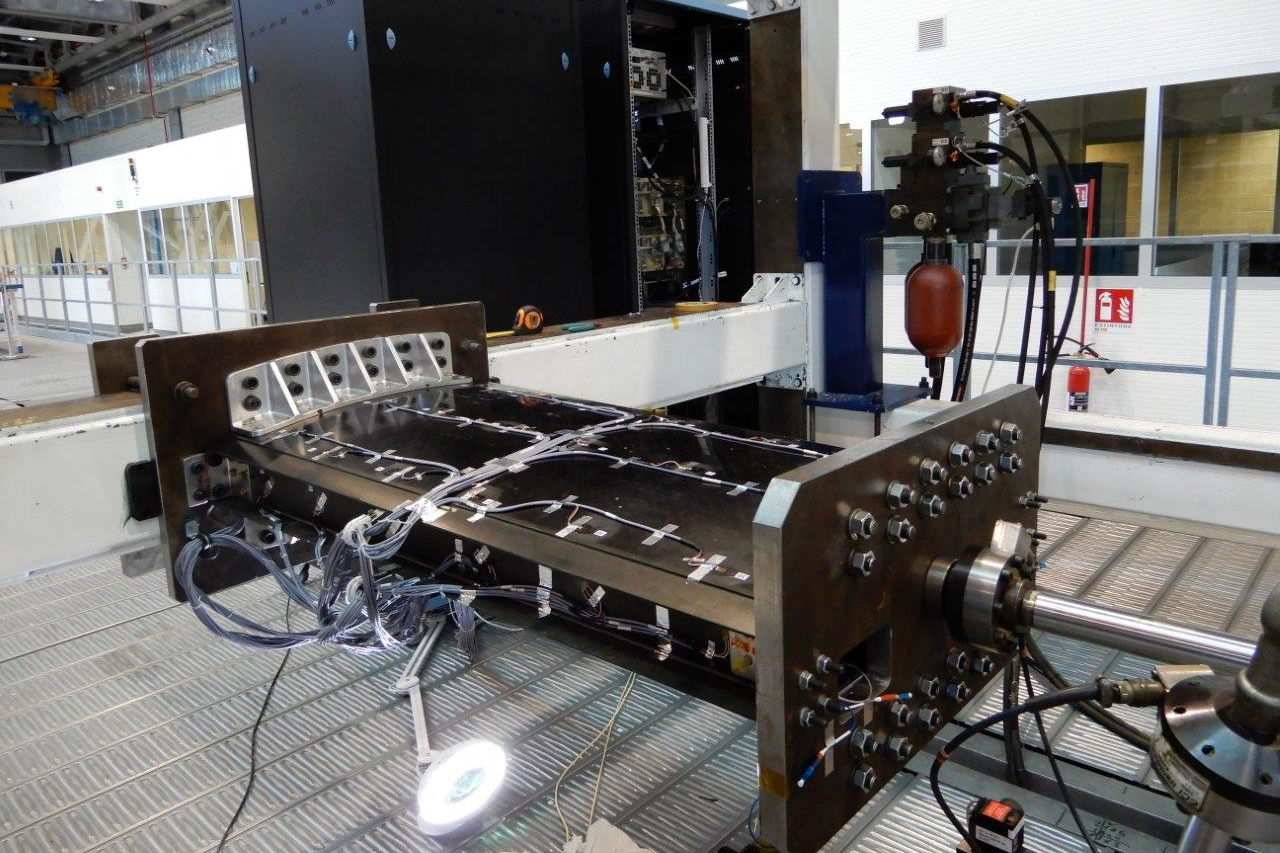

为了将梁/蒙皮结构粘合到下蒙皮,第二个 CFP 导致了另一个名为 WIBOND 的 OPTICOMS 项目,以开发一种粘合组装工具,用于放置粘合剂、施加适当的压力并在粘合线上结合光纤传感器以确保结构健康监督债券; 连续波 将在 2022 年发表的另一篇文章中报告这一技术和其他组装技术。

启动第三个 CFP 是为了应对导致梁/蒙皮结构“弹入”的残余应力的关键挑战。这些变形会对粘合组装过程产生不利影响。 ELADINE 项目加入了 OPTICOMS 开发的软件,该软件可对热各向异性、聚合收缩、工具部件相互作用、树脂流动和压实以及整个结构的温度梯度进行建模和预测。

IAI 和 OPTICOMS 现在的主要重点是在 2022 年第二季度之前向比亚乔交付一个完整的 6.8 米演示机翼,用于静态和疲劳测试。随后将分析机翼的整体性能以及设计、材料和工艺满足项目标准的能力。随后,比亚乔将就商业化的潜在下一步提出建议。

然而,除了比亚乔之外,IAI 还希望 OPTICOMS 翼盒可以在其他飞机上找到应用。 “虽然这个项目是基于特定的飞机,”Sawday 说,“我们试图使设计可扩展到不同的厚度和不同的尺寸。我们从未忘记这样一个事实,即这项技术可以而且应该具有高度的适应性。”

树脂