磁性 3D 打印下一代定制复合材料

Fortify(美国马萨诸塞州波士顿)成立于 2016 年,基于 Josh Martin(Fortify 的首席执行官)和波士顿东北大学 DAPS 实验室主任 Randall Erb 的复合 3D 打印研究。 (Erb 还是波士顿材料公司和 Fortify 的联合创始人。)他们的目标是能够快速生产具有优化微观结构的复合材料。他们开发的获得专利的 Fluxprint 技术使用磁场和数字光处理 (DLP)——但使用高度填充的树脂系统——在高分辨率的 3D 打印复合部件中生产定制的微结构。

Fluxprint 与 DLP

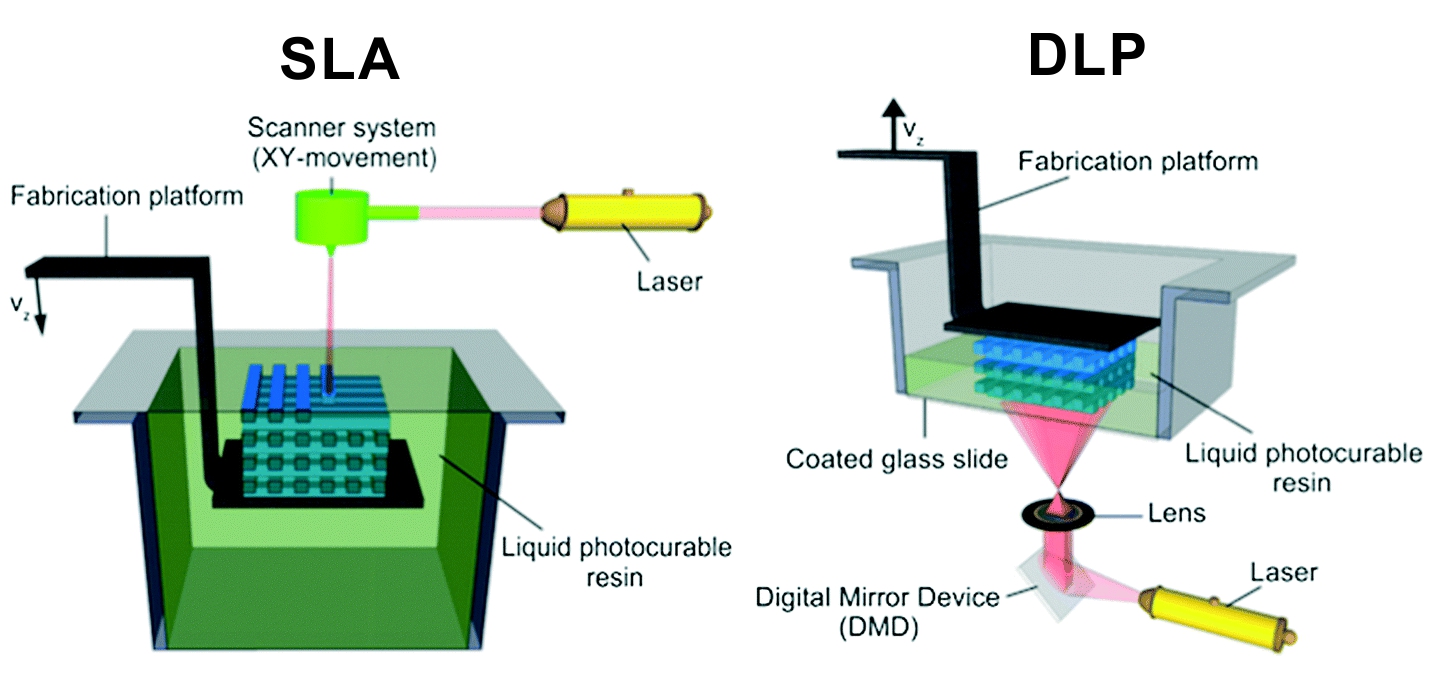

DLP 和立体光刻 (SLA) 目前都被视为提供最高部件复杂性和精度的 3D 打印技术。两者都依赖于使用光——通常是紫外线 (UV)——来固化光敏树脂,该树脂通常包含环氧树脂或丙烯酸和甲基丙烯酸单体。光线以数字方式照射到系统罐中的树脂上,为每一层创建形状或图案。制造平台在每一层之后移动,使下一层能够打印并继续完成成品部件。

DLP 投影仪和 SLA 可以追溯到 1980 年代 3D 打印的开始。 DLP 打印机往往更大,因为它们装有实际的光投影仪。大多数 SLA 和 DLP 机器使用热固性聚合物,但 EnvisionTEC 制造的打印机也可以使用热塑性塑料。两者传统上都使用无增强的纯聚合物。

DLP 与 SLA 的比较。来源 |英国皇家化学学会和 Ricardo Pires 的“DLP 与 SLA – 3D 打印技术大战”,all3DP.com

DLP 与 SLA 的比较。来源 |英国皇家化学学会和 Ricardo Pires 的“DLP 与 SLA – 3D 打印技术大战”,all3DP.com

“DLP 平台能够提供足够的生产率和质量,”Fortify 首席执行官 Josh Martin 说,“但机械性能一直是一个挑战。我们的核心论点是,仅靠聚合物化学无法实现性能的阶跃变化。然而,在高分辨率添加剂行业中利用复合材料的独特性能将改变游戏规则。”

他解释说,Fortify 专门使用独特的添加剂对高填充技术树脂进行紫外线固化,并控制这些性能增强添加剂在印刷品中的方向。填料包括玻璃、碳和陶瓷纤维以及微粒。技术树脂包括丙烯酸酯和甲基丙烯酸酯 (PMMA) 或环氧基、阳离子基 - Martin 解释说,这对于涂料行业来说更为传统。世界各地的顶级树脂制造商(巴斯夫、帝斯曼、杜邦等)都在大力投资以提高其添加剂材料的性能。 Fortify 能够从这些进步中选择最好的来添加增强技术。

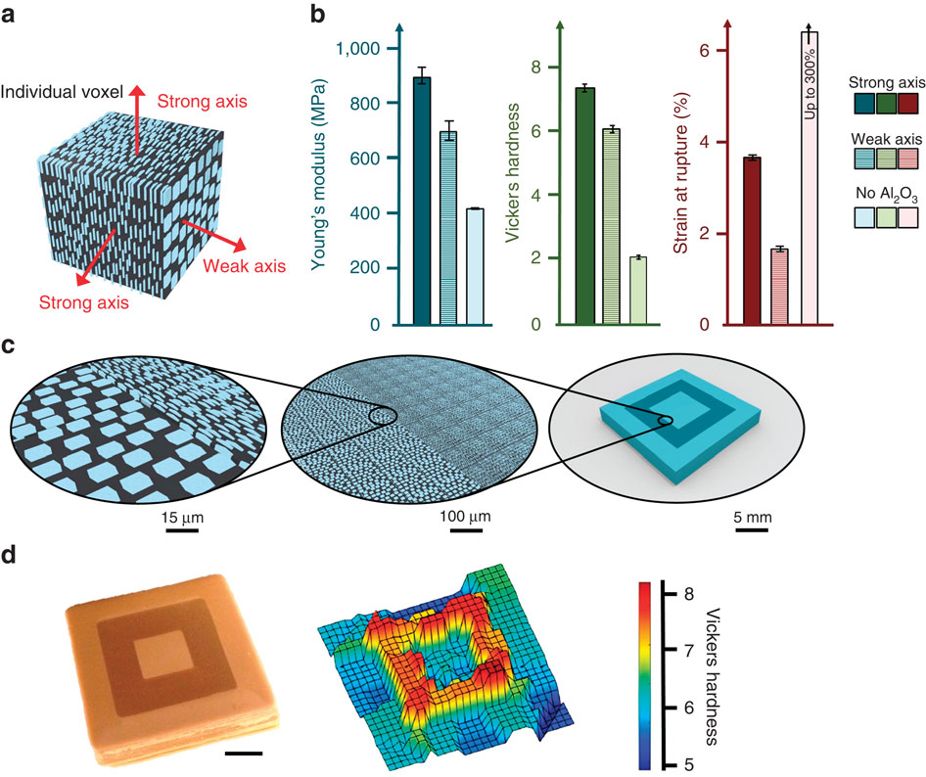

纤维取向的控制是通过使用磁场来实现的。 Fortify 3D 使用其 Fluxprint 技术打印零件时,纤维会逐个体素磁性对齐,以满足零件的负载要求。 (参见上面视频中的实际过程。)对于非磁性增强材料,如陶瓷和玻璃颗粒和纤维,专有的磁性标记技术用于涂覆填料,使其具有磁性响应并与树脂。

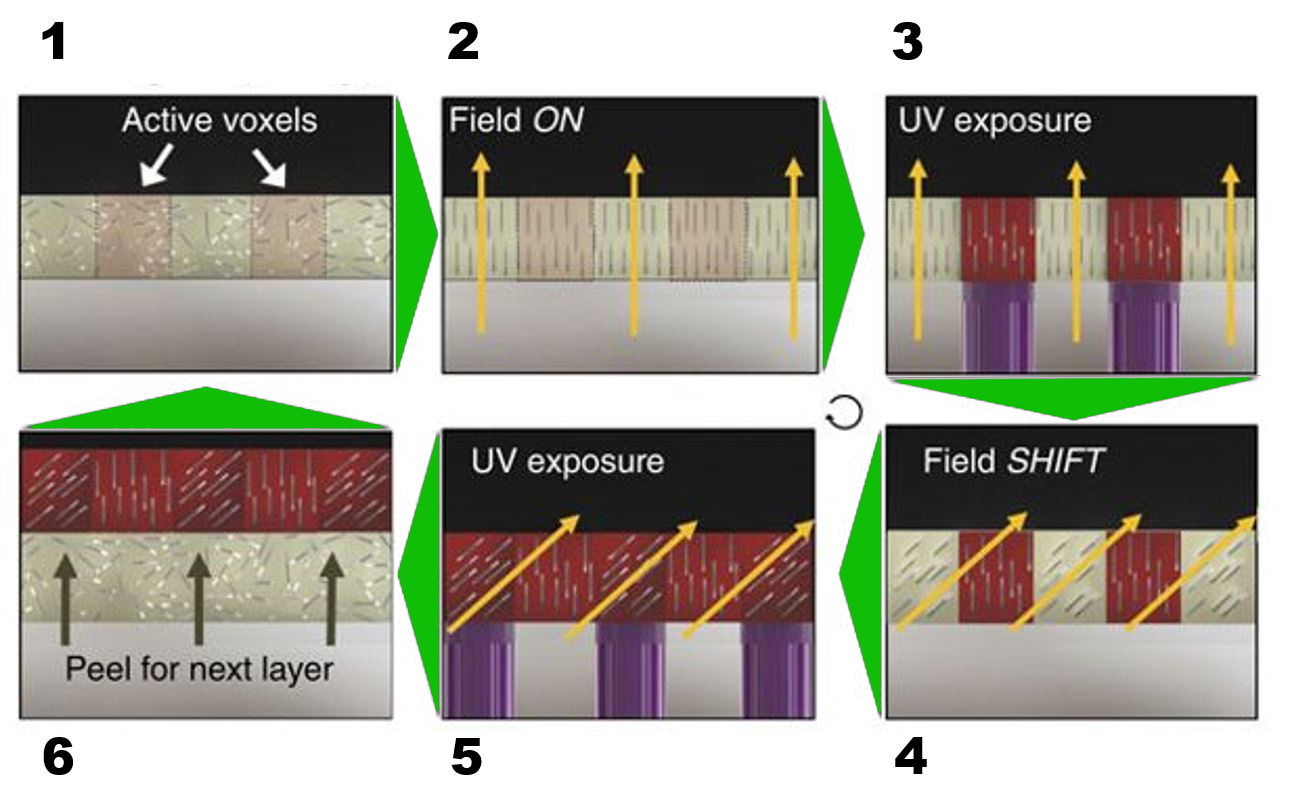

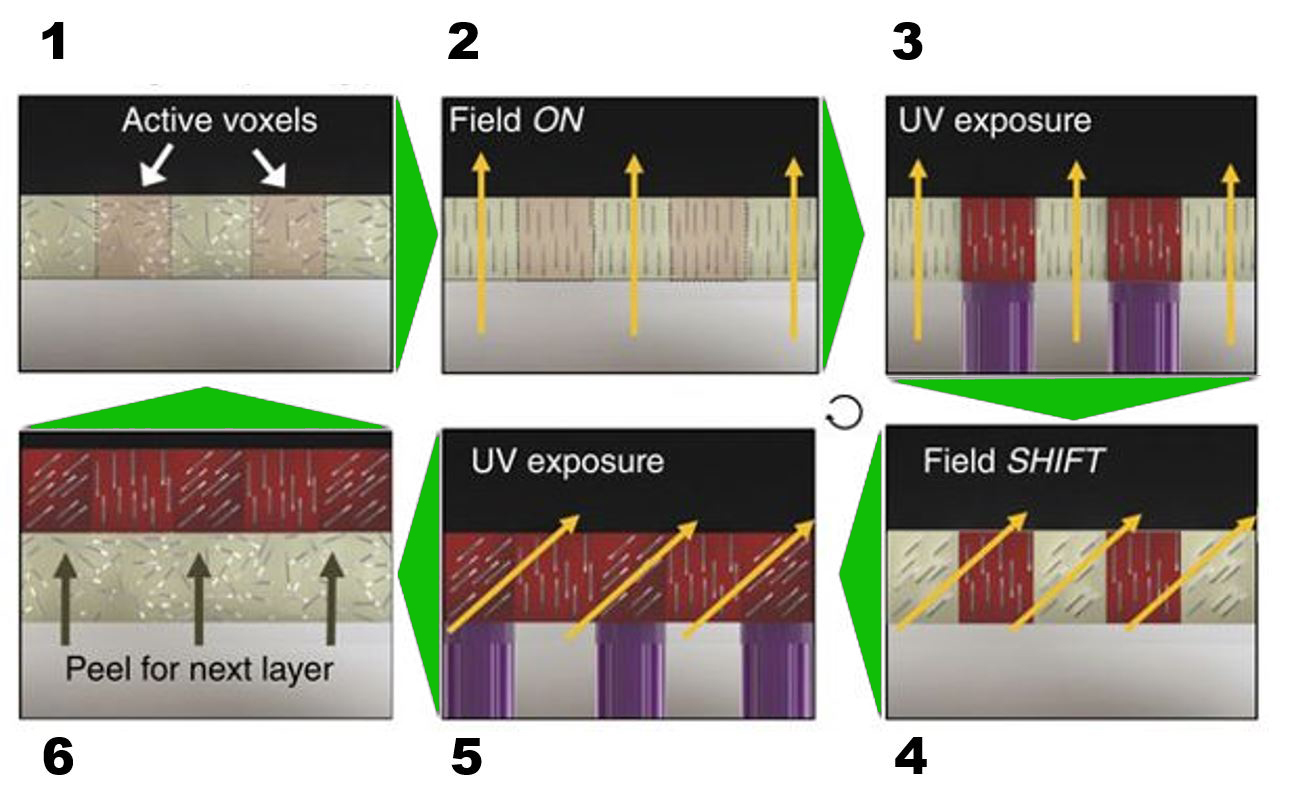

Fluxprint 过程如上图所示,描述如下:

- 一层进料被供应到构建区域,增强材料随机排列。

- 施加磁场以对齐钢筋。

- 活动体素暴露在紫外线下,固定这些体素中的强化方向(现在显示为红色)。

- 改变磁场以设定新的钢筋方向。

- 重复紫外线曝光步骤以固定下一组体素的方向(根据需要重复)。

- 构建板进行调整,为下一个打印层引入未固化的进料基质。

Fluxprint 技术可在打印过程中实现对纤维取向的体素水平控制。来源 | “通过 3D 磁性打印设计仿生复合增强结构”,作者:Joshua J. Martin、Brad E. Fiore 和 Randall M. Erb,Nature Communications 第6卷,文章编号:8641(2015)。

为什么要逐个体素?

“每种几何形状都有独特的应变和应力状态,”马丁解释说。 “大多数复合材料都是手工制造的,以解决这一问题。我们正在将流程数字化。例如,如果您可以适当地加固无人机框架,则可以使用更少的材料。任何对抗重力的应用程序都将从根本上受益。”

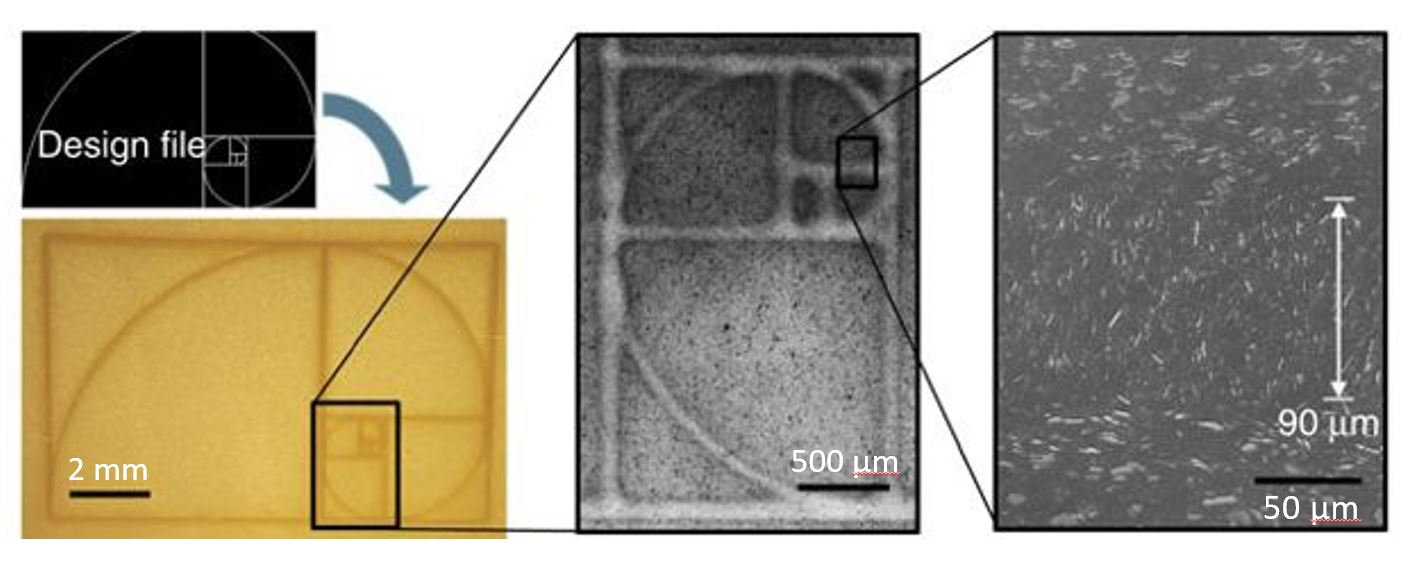

逐体素打印也具有固有的高分辨率。 “这是迄今为止分辨率最高的复合材料制造工艺,”Martin 说,并指出熔融沉积建模 (FDM)——未增强或研磨的纤维增强塑料长丝被熔化并沉积到打印床上——具有数百个分辨率微米,而 Fluxprint 的则在几十微米以内。 “所以,这是一个数量级的提升,进入了肉眼无法感知的领域。这种分辨率对于各种最终用途部件都非常重要。”

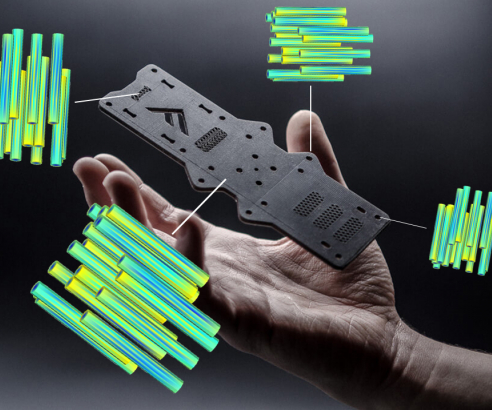

Fortify 的 Fluxprint 磁性 3D 打印技术可以定向纤维以加强注塑工具上的“钉”突出物。来源 |强化。

“我们提供比传统加工金属便宜得多的注塑工具,可以在很短的时间内交付,并提供传统加工实践无法实现的功能,”马丁继续道。 “一个客户每年会迭代 12 种不同的铝加工设计。我们大大缩短了他们的上市时间,在几个月内生产了十多种设计。他们现在可以在几周内从设计转移到货架上的零件。”另一个好处是能够加强预测,称为“挂钩”。这些高纵横比挤压件经常拉出。加固可以防止这种情况发生,同时保持严格的公差。

在 CW 的姊妹杂志《增材制造》中阅读更多关于 Fortify 在注塑模具方面的优势。

开放材料,新发展

Fortify 追求开放材料方法。 “我们不想限制客户在添加剂方面的增长和探索能力,”Fortify 应用副总裁 Karlo Delos Reyes 解释说。 “我们通过开放式创新来保证我们的客户的灵活性和最好的可用材料。”

“我们与大型聚合物制造商合作,定制添加剂的表面化学,”马丁说。他指出,每种填料在耐磨性、温度性能等方面都有自己的优缺点。“对于纤维,长度从几微米到几毫米不等,具体取决于应用。在我们需要表面分辨率的地方,我们使用更高比例的较小长度的添加剂。例如,我们可以负担更粗糙的表面,但想要优化拉伸强度,例如,我们使用更长的纤维添加剂。”

Fortify 的战略之一是与行业领导者和供应商合作,利用专业知识并实现思想的交叉融合。 Fortify 最近宣布与 DSM Additive Manufacturing(荷兰霍克范荷兰和美国伊利诺伊州埃尔金)合作开发高性能复合材料,这些材料将用于 Fortify 的打印系统,以实现扩展的机械和温度性能。 “他们将扩展我们的树脂调色板,”马丁说,“我们很高兴与他们合作开发尖端树脂。”

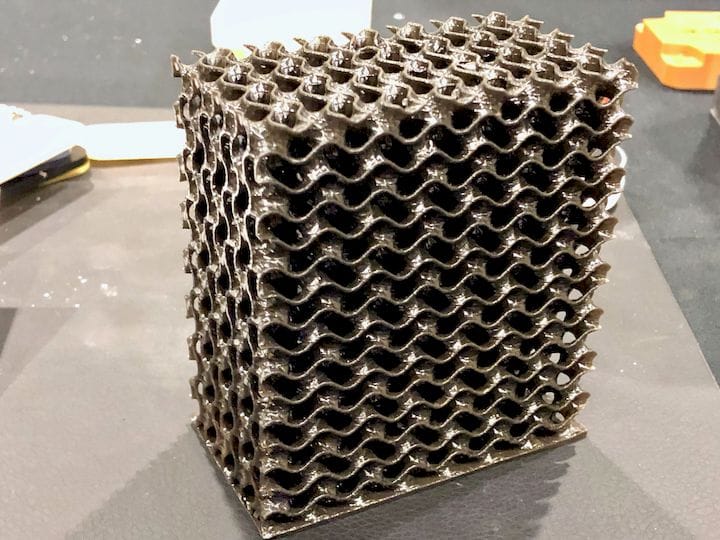

使用 Fluxprint 制成的玻璃纤维增强复合材料部件。来源 |强化。

Z向加固及应用

Fluxprint 仍在逐层打印。那么,有没有可能实现z向强化呢? “如果要打印 2 毫米长的纤维,则不能将它们放在 z 方向,”马丁说。 “但是你可以更短 纤维成 z 方向。我们正在研究多个长度尺度 并且我们看到了未来优化负载转移的发展。”

Fortify 已经在为无人机生产零件,包括螺旋桨,并且在航空航天领域看到了更多这样的应用。 “我们的构建区域很小,因此我们专注于可以轻松满足较小零件体积的应用,”Martin 说。 “这是一个成熟的生态系统,但我们在高温和公差下提供了一个新的机械性能水平。”他引用了能够提高零件的热变形温度 并解释说,汽车中有数十个引擎盖下部件需要在暴露于 160°C 的温度下提供强度和刚度。 “此类具有复杂几何形状的零件 使用我们的技术进行 3D 打印。与目前使用 PEI(聚醚酰亚胺)成型和加工零件的方法相比,我们提供更高的性能、更短的交货时间和低成本的巨大潜力 .”

模具也是当前的一个市场,包括用于注塑成型的模具、夹具和固定装置。 “同样,我们的零件更硬、更坚固并且具有更高的耐温性,在使用中保持尺寸精度,”马丁说。 “但它们的真正价值在于不是 需要大量的后处理,例如使用 EDM 机床时所需的处理,但它们与使用这些传统方法(包括 CNC 铣削)制造的夹具的质量相匹配。”

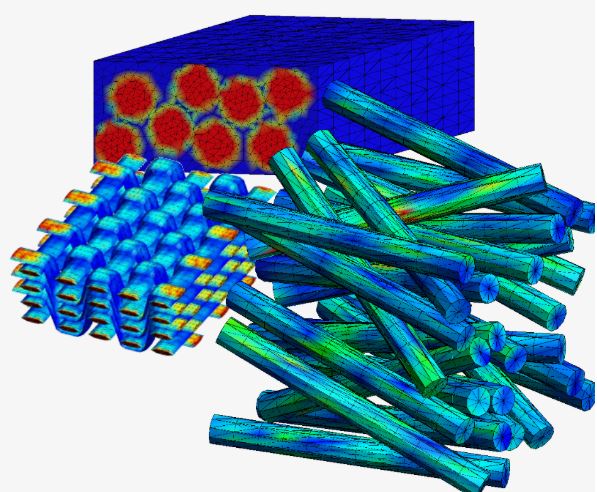

来源 |多力学

推进下一代多尺度、多功能复合材料

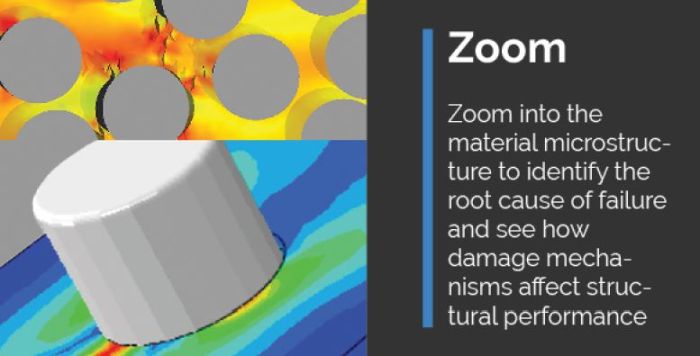

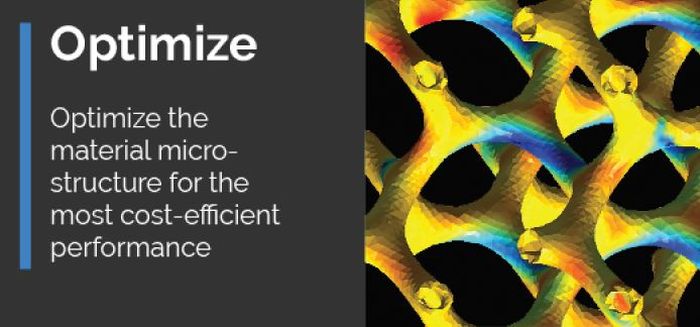

Fortify 与 MultiMechanics(美国内布拉斯加州奥马哈)合作,后者是先进材料多尺度建模和仿真软件的开发商。出于多种原因,这种伙伴关系很有趣。首先,Fortify 将使用 MultiMechanics 的旗舰产品 MultiMech 来预测零件的性能 并在打印前优化其设计和纤维方向。因此,MultiMech 将为闭环迭代设计提供反馈 ,使用户能够更快地定制和优化 Fluxprinted 复合部件。 Fortify 和 MultiMechanics 还计划将 MultiMech 集成到 Fortify 的 INFORM 中 创成式设计和打印控制软件。因此,从设计到虚拟测试再到打印——所有功能都将在一个单一的数字流中进行控制。

对于第二点,了解 MultiMechanics 通过其 MultiMech 软件提供的内容很重要:

- 多尺度有限元分析 ,包括几乎无限数量的尺度(例如,纳米、微米、层、层压板、零件)的建模。

- 自动生成 复杂的 3D 有限元微观结构,以及几乎任何材料微观结构的建模,包括连续和短切纤维、颗粒、空隙、泡沫、织物等。

- 微尺度成分的模型效应,包括 互动 、体积分数、分布和方向,加上导入 p 过程引起的变异 来自程序(例如 Moldex3D、Moldflow)。

- 分析制造变异如何影响零件性能 并执行 da 法师建模 包括微裂纹到宏观裂纹的多尺度转变。

这可以追溯到 Martin 和 Erb 最初创办 Fortify 的原因。他们在 2015 年的文章“通过 3D 磁性打印设计仿生复合增强结构”中指出:

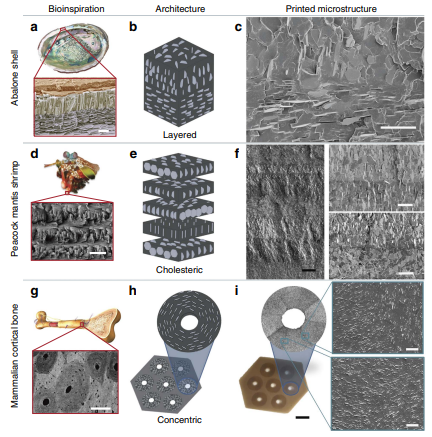

Martin 和 Erb 讨论了利用不连续纤维和增强颗粒组织成多尺度、复杂结构的天然复合材料 以实现优于其成分的性能。 Qunfeng Cheng 在 2017 Materials Today 中给出的一个例子 文章是鲍鱼壳中的珍珠层。由 95 vol% 无机文石和 5 vol% 有机蛋白基质组成,珍珠层的断裂韧性为 高出 3,000 倍 比文石。 Cheng 指出,这表明机械性能的“放大效应”远远超出了传统复合材料中的混合物规则 .

在 2018 年先进材料 在文章“增材制造作为设计和优化仿生结构的方法”中,作者 Audrey Velasco-Hogan、Jun Xu 和 Marc A. Meyers 断言 层次结构 珍珠层、骨头、竹子和甲壳类贝壳等材料使它们令人印象深刻的组合 强度、模量、轻量化、韧性和抗疲劳性。它们的组成颗粒/细丝和基质在每一层都有不同的组织 (例如,纳米、微米、中观、宏观),改变每个级别的属性(即多尺度复合材料)。与高效界面结合使用时 在层级之间,这种分层结构协同作用以减轻裂纹扩展并增强韧性 在保持硬度的同时——这是经过大约一个世纪的尝试后在陶瓷中尚未实现的。

复合材料的未来和 INFORM

这是复合材料的未来:设计具有独特属性的分层复合材料 为精确应用量身定制。它已经在迅速推进。例如,位于斯图加特的德国航空航天中心 (DLR) 结构与设计研究所也与 MultiMechanics 合作 了解温度变化如何影响陶瓷基复合材料 (CMC) 的微观结构和材料行为 .该分析被认为对 DLR 未来的 CMC 组件生产至关重要,包括火箭喷嘴和再入飞行器的热保护系统等。 “过去十年,我们在 MultiMechanics 的工作一直致力于准确连接微观结构行为 先进材料对整体零件性能及其制造 ,”MultiMechanics 总裁兼首席技术官 Flavio Souza 博士说。 “MultiMech 使我们能够对微观结构裂纹进行建模,并确定它们将如何影响整个复合材料部件,”DLR 陶瓷复合材料和结构部门的组长 Neraj Jain 说。 “MultiMech 与我们其他 FEA 工具(如 Abaqus 和 ANSYS)的有效集成提高了我们的生产力并使我们更接近于虚拟优化 CMC 材料的目标 。”

一旦这些复合材料经过虚拟优化,它们就会被打印出来,并将 MultiMech 嵌入 Fortify 的 INFORM 软件中,该软件已经通过其生成设计主干面向有机的、负载优化的架构 . (请注意,索尔维的复合材料业务部门还投资了 MultiMechanics 和 3D 打印技术。)

纤维增强点阵,设计由 nTopology 提供。来源 |强化。

“INFORM 使用 先进的算法来优化每个零件的纤维取向,”马丁解释说。 “传统上,3D 打印工作流程从 STL 开始对设计进行切片,而我们的从 FEA 开始 (具有应力和应变的模型),然后决定将建模设计分成哪些体素以及如何定向纤维。我们不断迭代,将纤维与应力/应变场矢量对齐,然后模拟打印的行为并使用该数据来改进和优化设计,实现微结构生成设计 .”

才刚刚开始

请注意,这些未来的复合材料包括一系列材料。海军研究实验室(美国弗吉尼亚州阿灵顿 NRL)正在开发使用陶瓷基体和通过纳米颗粒和/或细丝进行二次陶瓷增强的 CMC。这些 CMC 也可以使用连续纤维增强材料。换句话说,可以在每个级别使用不同的成分和架构,以提高韧性和定制所需的电学和热学性能(例如,在高超声速领域,请阅读我 2019 年 7 月关于纳米复合材料的专题报道)。

来源 |图 3,“通过 3D 磁性打印设计仿生复合增强架构”,作者:Joshua J. Martin、Brad E. Fiore 和 Randall M. Erb,Nature Communications, 第六卷(2015)。

分层复合材料也正在使用增强型环氧树脂油墨和热塑性聚合物基质进行印刷和测试。这可能是 Fortify 作为初创公司的最大优势。它不仅在为未来的复合材料做准备,而且已经在设计和生产它们。尽管它已经取得了令人印象深刻的成就,但这仅仅是个开始。

树脂