测量用于零件过程控制的热塑性预浸带质量

航空航天和汽车工业都对使用热塑性预浸带的应用感兴趣。正如所料,成品部件的质量受层压材料原材料质量的显着影响。尽管热塑性预浸带已经使用了几十年,但由于许多人寻求原位巩固,而无需进一步施加压力或热量,因此对质量的要求越来越高。法国工程和先进制造 R&T 组织 Cetim(法国南特)开发了一套系统来保证这些材料的质量,从而加强对成品的质量控制。

原位固结所需的胶带质量

Cetim 开发了多种生产热塑性复合材料部件的技术。其中一个包括用于热塑性预浸带的激光纤维缠绕机。该机器的目标是制造迄今为止仅限于金属和热固性复合材料的罐和管应用。

这种热塑性缠绕工艺基于与热固性长丝缠绕相同的概念,但具有不同的原位固结步骤。对于热塑性复合材料,激光——例如与热塑性预浸带的自动纤维铺放 (AFP) 一起使用的激光——加热胶带的特定区域,以将热塑性基质提高到其熔点。在该熔化温度范围内,当基体在滚筒施加的压力下熔化时,实现了带的固结。在卷绕过程中,零件的连续层被堆叠和固结。

然而,正如行业在过去十年自动贴装方法的发展过程中发现的那样,为了生产具有可靠特性和性能的部件,有必要了解这些热塑性胶带的热和物理化学行为。例如,胶带必须具有恒定的尺寸和非常低的孔隙率,以避免使用过程中的温度波动导致层间固结不良。

因此,为了在其热塑性复合材料工艺开发中取得成功并有效评估原位固结部件的质量,Cetim 在整个制造周期中开发了四项质量保证检查:尺寸(收到时)、热(加热时)、内联(固结时)以及固结后剥离胶带层所需的能量。

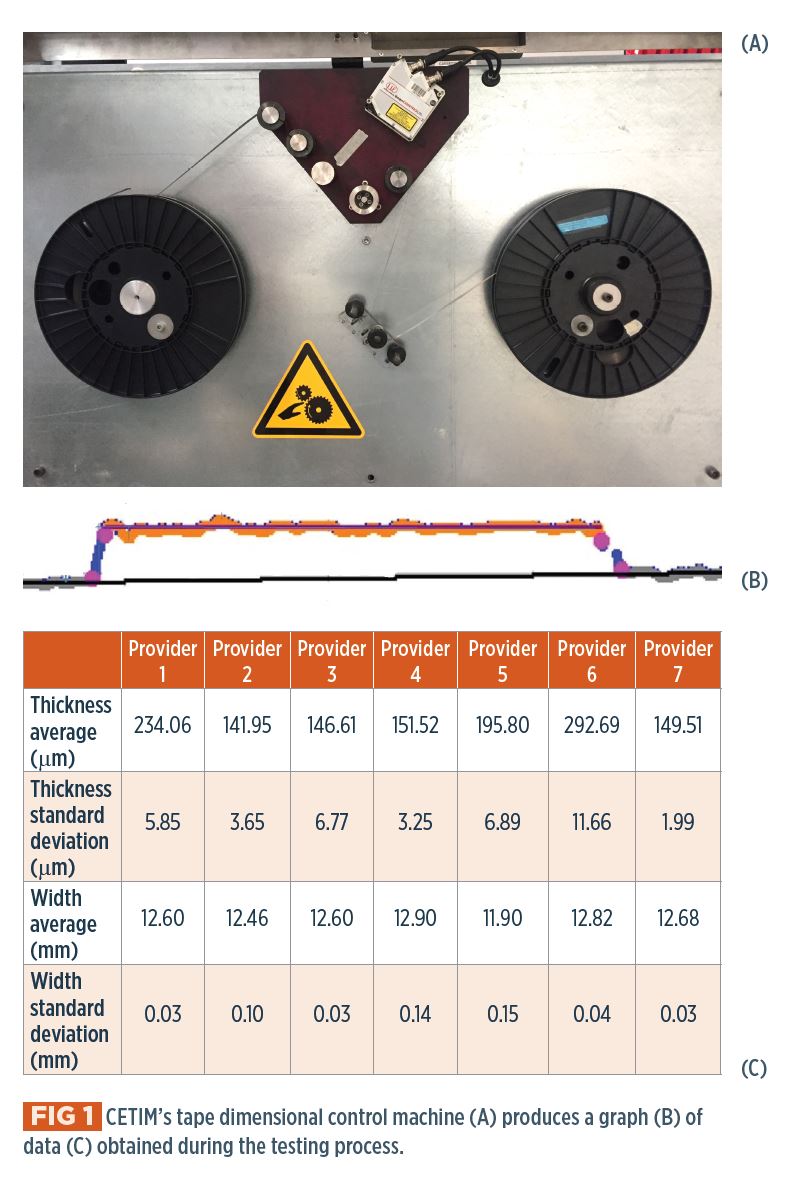

尺寸控制

第一次检查在使用前进行。其目的是快速评估胶带沿其长度的厚度和宽度。测试机配备了激光器、捕捉反射激光信号的摄像头和测量胶带展开长度的传感器。该过程包括将胶带从发货的线轴展开到空线轴上。在此过程中,激光和相机提供跨越胶带宽度和沿其完整测量长度的光数据。处理软件解释数据并实时显示沿 x 轴的胶带宽度和沿 y 轴的胶带厚度变化图(图 1)。这使得视觉检测宽度或厚度缺陷成为可能,并且当超出尺寸公差时,机器软件会自动显示警报。测试完成后,可以方便地检索到胶带宽度和厚度变化的数据(图1中的表格),也可以进行统计处理。

热和显微控制

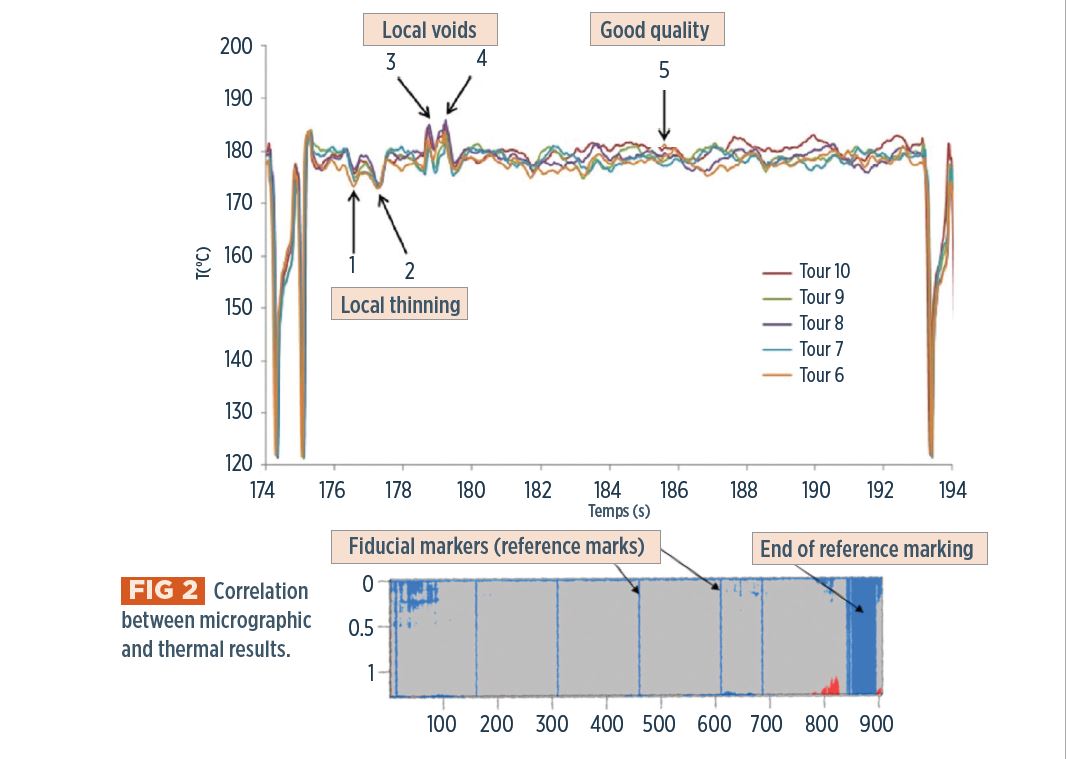

第二次检查评估在加热过程中影响胶带热行为的缺陷(在这种情况下,通过激光),包括尺寸变化、纤维和基体之间的粘附/分层、孔隙率和表面状况 制造业。该技术包括在低功率激光器前滚动胶带,并使用热像仪捕捉产生的温度变化的图像。加热中的这些不均匀性确定了缺陷区域,其中孔隙率、干纤维或表面粗糙度改变了局部热行为。数据处理后,可以获得显示磁带热响应空间表示的图像(图 2),包括偏差,其中红色代表较暖的区域,蓝色代表比所需处理温度低的区域。

还可以显示处理时间(x 轴)与磁带温度(y 轴,图 2)的关系图。 Cetim 将这些结果与胶带截面显微照片的孔隙率测量相关联。这些是接收到的胶带部分和/或在数字显微镜下观察到的最终部件的部分,提供定性信息,例如纤维分布、特定类型的缺陷、孔隙率等。 虽然有助于建立胶带温度之间的相关性响应和零件质量,这些显微检查是昂贵的、破坏性的,并且只允许逐节分析胶带,而不是在其整个长度上进行连续分析。

然而,Cetim 确实完成了这项调查工作,将胶带温度响应测试的结果与显微切片结果相关联。这些结果表明这种丰富的控制对热塑性胶带的有效性,并且正在开发更有效的数据处理。

内联控制

该控制包括确定正在生产的零件是否在制造过程中直接、在线地合规。此操作基于对基本制造参数的直接监控,例如测量温度、激光功率、磁带速度和磁带上的辊压力。该数据的数字处理提供了制造质量的可视化和自动综合。

CETIM 开发了一个仪表板来概述整个制造过程中的工艺参数。数据分析是使用 MATLAB 软件完成的,可以实现警报阈值并放大超出范围的区域,以分析偏差的来源(例如,磁带质量、几何不匹配或机器故障)。

据说它对于监控具有简单几何形状(例如,板、管或环)的零件的生产特别有效;然而,对于复杂的几何零件,它的生成更为复杂。

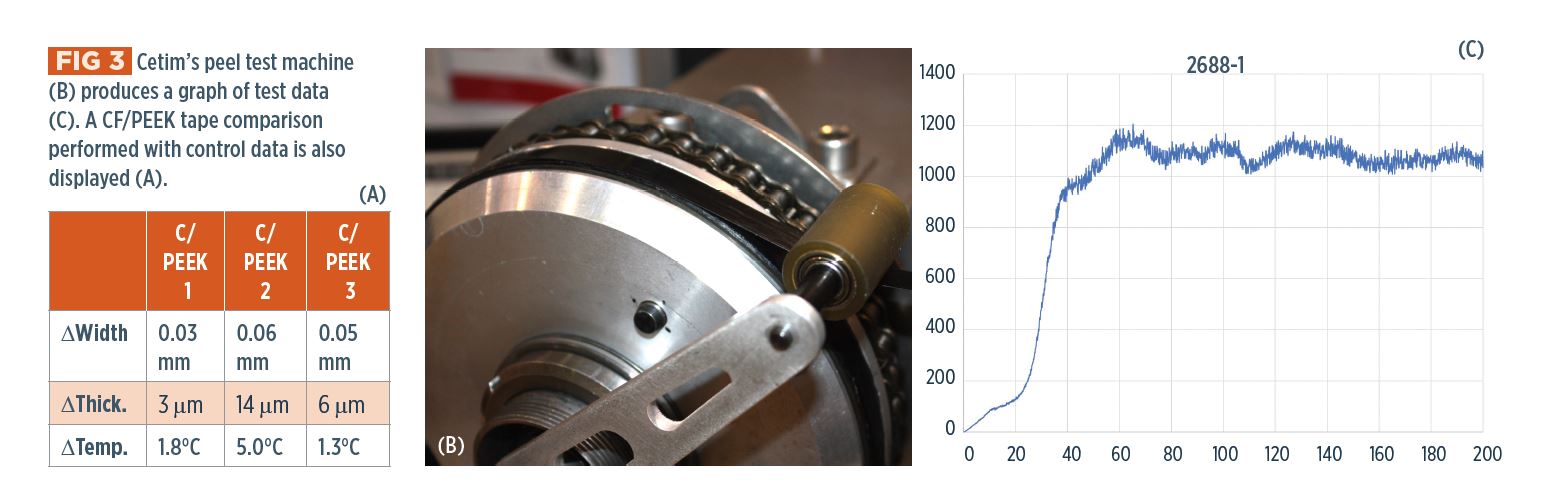

剥离测试

该最终检查是由 Cetim 与测试台专家 LF Technologies(法国圣希莱尔德黎兹)合作开发的。它能够在短短几分钟内评估胶带的层间粘合力。测量是在称为“环”的样本上进行的,这些样本是通过在一个简单的管子周围缠绕和原位加固几轮胶带而制成的。然后将这些加固的环放在测试机的左侧鼓上(图 3)并使用右侧鼓展开。可以调整多个参数,包括速度和剥离角度,后者通过末端带有滚轮的臂进行调整。测试完成后,自动数据处理系统会提取在展开胶带长度上剥离能量的变化,并绘制数据图表。该测试可以相对快速且低成本地评估最佳制造参数。

加强产品和过程控制

控制热塑性预浸带的质量使复合材料部件制造商能够控制其产品的质量。不遵守其中一项控制措施可以确定问题的根源,从而有效、快速地纠正它。事实上,这些检查提供了各种质量保证流程图:

- 问题出在胶带原材料上吗?

通过与有限截面显微分析相关的尺寸和热检查进行验证。 - 问题是否来自制造阶段?

通过在线检查和剥离测试进行验证。

通过这些检查,Cetim 可以有效地完成材料基准测试,为给定的应用选择最合适的胶带。图 4 中的表格展示了一个示例,评估了用于高性能复合材料应用的最佳碳纤维/PEEK 胶带。另一个例子仍在进行中,Cetim 对低成本胶带的评估,用于开发未来燃料电池汽车的热塑性复合储氢罐。 Cetim 从事研发项目,评估热塑性塑料与当前热固性复合材料压力容器相比的相对优势。 Cetim 在与全球多家公司签订的私人研究协议框架内开展工作,以开发热塑性原位固结的应用。

关于作者

Damien Guillon 在获得航空工程学位和博士学位后于 2009 年加入 Cetim。复合材料的碰撞行为。在成为聚合物和复合材料团队的研发经理之前,他曾担任测试实验室经理和复合材料设计专家。

Yoann Le Friant 和 Luc Poitevin 在获得机械工程硕士学位后,分别于 2018 年和 2017 年加入 Cetim,担任研发项目经理。 Le Friant 目前的工作包括聚合物部件的寿命预测和热塑性胶带质量的控制。他还负责 Cetim 的材料选择咨询。 Poitevin 致力于使用热塑性工艺和复杂功能集成的航天工业零件开发。

树脂