金属 3D 打印:我们今天在哪里?

就在十年前,很少有人相信金属 3D 打印能够成为批量生产的有力竞争者。 但是,该技术发展迅速,尤其是在过去几年中。现在,随着金属零件用于医疗、汽车和航空航天等广泛的应用,该技术正准备投入生产。

但我们今天在哪里?

随着金属 3D 打印市场的持续增长,跟上不断变化的格局很重要。这就是为什么今天,我们将看看金属 3D 打印的发展——该技术已经发展到什么程度,目前的情况以及这项创新技术的未来会怎样。

塑造金属3D打印的关键事件

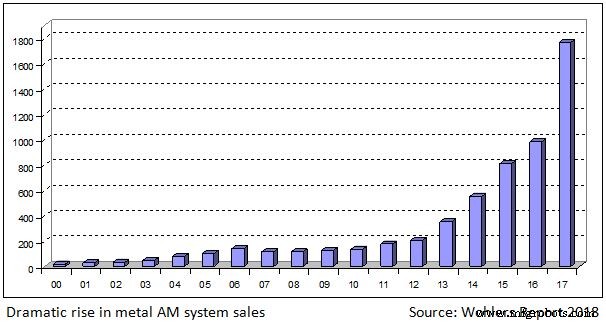

自 1980 年代以来,金属 3D 打印的技术和市场格局发生了重大变化。虽然该技术在 2000 年代初期的增长是渐进式的,但在过去五年中,情况发生了变化,许多新参与者进入了市场。

金属增材制造系统已经发展到能够处理更多材料并实现更广泛应用的地步。

对影响技术发展的一些关键事件的简要概述:

- 1980 年代 :Carl Deckard 博士(德克萨斯大学)为塑料选择性激光烧结技术申请了专利。本发明将为金属 3D 打印铺平道路。

- 1988 :Ely Sachs 博士(麻省理工学院)开发了一种新的粘合剂喷射工艺,该工艺将成为金属粘合剂喷射的基础。 Metal Binder Jetting 随后于 1996 年获得 ExOne 的许可。

- 1994 :EOS 推出基于金属激光烧结技术的原型机 EOSINT M160。次年,该公司推出了 EOSINT M250 机器,这是第一个使用金属激光烧结技术的机器。

- 1995 :位于德国亚琛的弗劳恩霍夫研究所申请了第一个金属激光熔化专利。

- 1998 :Optomec 将其激光工程净成型 (LENS) 金属粉末系统商业化,这是直接能量沉积技术之一。

- 2000 :电子束熔化 (EBM) 技术已获得 Arcam AB 的专利和许可。

- 2002 :Arkham 推出了第一台 EBM 机器 S12。

- 2004-2005 :EOS 从塑料 SLS 中使用的 CO2 激光器切换到更适合熔化金属的光纤激光器。

- 2017 年:总部位于美国的初创公司 Digital Alloys 宣布其获得专利的焦耳金属 3D 打印方法,并于次年完成了 1290 万美元的 B 轮融资。

- 2018 年:继其 Multi Jet Fusion 聚合物系统取得成功之后,惠普首次推出了用于金属的 Metal Jet 3D 打印系统,将自己的帽子带入了金属 3D 打印圈。同年, Wohler 的报告 宣布 2017 年金属 AM 系统增长 80%。

- 2019 年:Desktop Metal 提供生产、商店和工作室金属 AM 系统,在 E 轮投资中完成 1.6 亿美元。

金属增材制造系统的演变

DMLS——起点

直接金属3D打印的起源可以追溯到1994年,当时EOS首次推出了其EOSINT M250机器。该机器基于直接金属激光烧结 (DMLS) 技术。

当时,DMLS 烧结工艺与塑料选择性激光烧结的工作原理相似,金属粉末部分熔化并融合在一起以制造金属零件。

然而,烧结并不是形成完全致密金属零件的最有效方法。

在 2004 年和 2005 年之间,EOS 为其机器引入了更强大的光纤激光器 - 这显着改变了游戏规则。

现在,尽管术语 DMLS 保留了烧结的传统,现代 DMLS 机器能够完全熔化金属粉末,提供密度超过 99% 的零件。

截至2019年,DMLS和EBM仍然是使用最广泛的两种金属增材制造工艺。

新机器

由于持续的技术改进和金属 3D 打印市场竞争的加剧,金属增材制造系统正变得越来越适合生产。

随着金属 3D 打印的新生产概念的出现,过去几年特别令人兴奋。

EOS、Concept Laser 和 3D Systems 等主要参与者最近都推出了解决方案,反映了他们各自将金属 3D 打印作为智能工厂的一部分的愿景。

这些解决方案中的大多数都具有相似的特征:它们是模块化的、可配置的,并提供高度自动化,以最大限度地提高效率并减少所需的手工劳动量。

随着行业朝着更高的自动化和灵活性发展,这些模块化平台可以为制造商提供一种方法,将技术更轻松地集成到他们的生产过程中并更快地扩大规模。

新玩家

金属 3D 打印市场是一个不断增长的活动领域,有 20 多家公司生产金属 AM 系统。随着公司寻求引领批量生产的趋势,进入市场的新参与者的数量不断增加。

数字合金和焦耳印刷

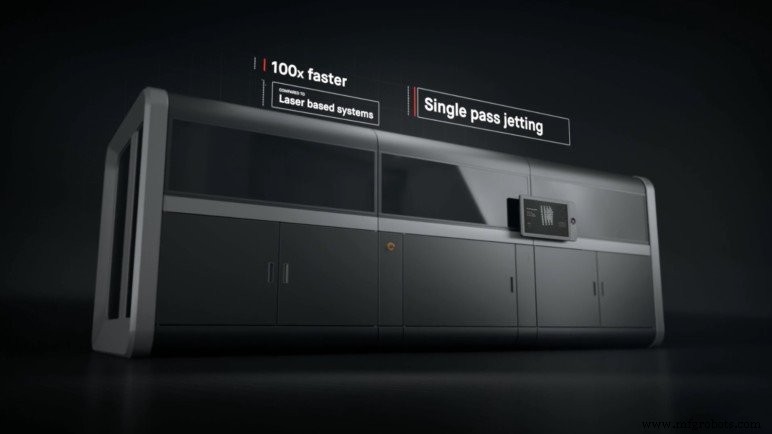

一个例子是 Digital Alloys,它开发了专有的焦耳打印技术,旨在解决速度和成本问题。

焦耳印刷使用线状金属,通常比金属粉末便宜。高速过程通过闭环系统控制,金属线被送入精密运动系统。

该技术将于 2020 年实现商业发布,有望实现更高的工艺可靠性、更快的速度和更低的原材料成本。这些因素结合起来可以帮助显着降低整体生产成本。

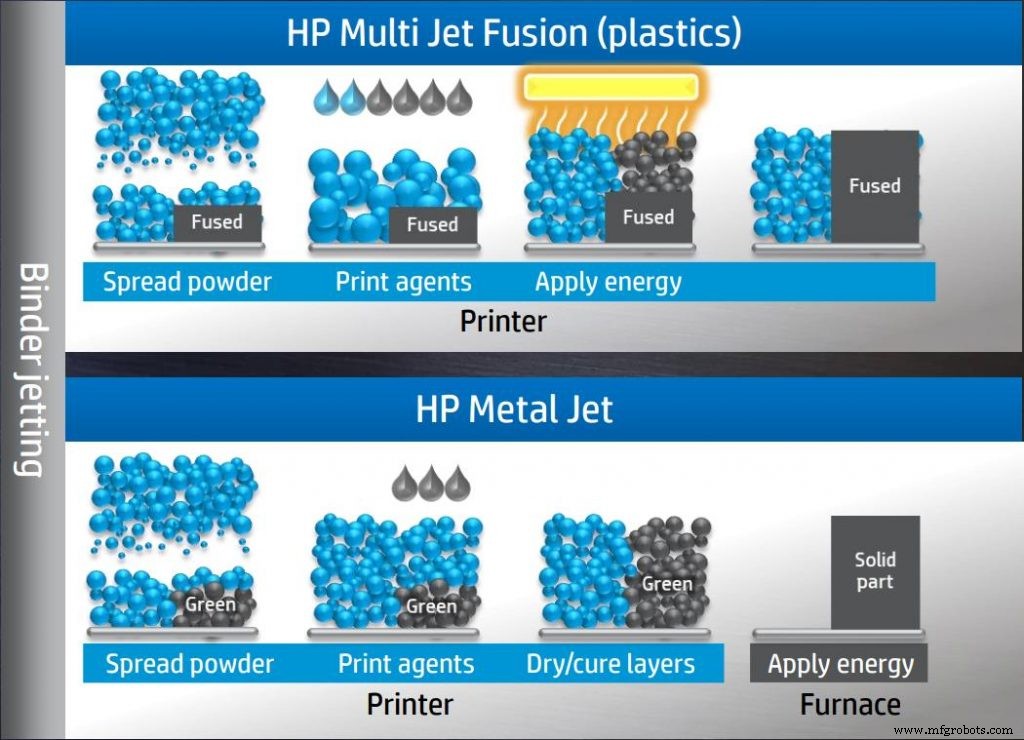

HP 的 Metal Jet

HP 凭借其用于塑料的 Multi Jet Fusion 技术首次闯入 3D 打印领域。 2018 年,该公司凭借其 Metal Jet 系统首次涉足金属 3D 打印领域。

该系统基于惠普的粘合剂喷射技术,使用现成的金属注射成型 (MIM) 粉末来降低成本。该系统也计划于 2020 年发布,据说比同类粘合剂喷射或选择性激光熔化系统快 50 倍。

桌面金属

这家美国公司成立于 2015 年,由粘合剂喷射工艺的发明者 Ely Sachs 共同创立。

目标是使金属 3D 打印成为Desktop Metal 提供了针对小型生产运行的 Studio System 以及针对大规模 3D 打印的生产系统,以尽可能方便地访问。最近,该公司还推出了专为机械车间设计的 Shop 系统。

Desktop Metal 现在是少数已达到独角兽地位的 3D 打印初创公司之一,估值约为 12 亿美元。

金属3D打印领域的一系列活动是该技术朝着连续AM生产梦想迈进的另一个积极迹象。

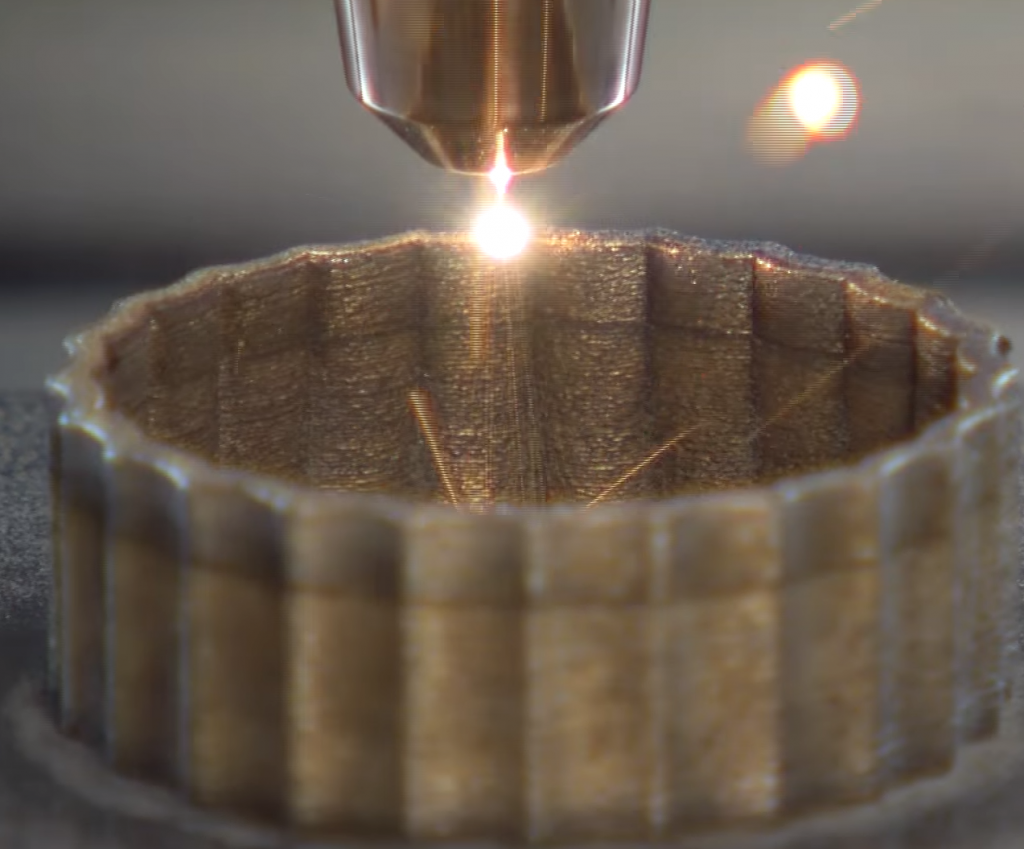

直接能量沉积 (DED)

另一种为金属 3D 打印领域带来激动人心的发展的技术是直接能量沉积 (DED)。

源自焊接工艺,DED 技术使用激光束熔化金属粉末或当它们通过喷嘴被推到构建平台上时。与粘合剂喷射和粉末床工艺不同,该技术特别适用于制造更大的部件。

历史上,DED 已用于通过向现有零件添加特征来修复组件。现在,它更广泛地用于从航空航天和国防到石油和天然气等行业的制造业。

例如,挪威公司 Norsk Titanium 使用其专有的 DED 技术(快速等离子沉积)为波音 787 梦想飞机生产获得 FAA 批准的飞机钛部件。

采用混合方法

由 DED 技术推动的一项关键发展是混合制造。

在这种制造过程中,DED 可以与减材工艺(如铣削)相结合,在单个系统中制造和精加工零件。

对于许多行业,这种方法可以显着简化制造过程。好处是显而易见的:整个操作可以在一台机器上进行,而不是 3D 打印零件并将其移动到不同的设备进行精加工。这个过程减少了生产和后处理每个零件所需的时间。

现在有少数公司提供混合解决方案,包括Hybrid Manufacturing Technologies和Imperial Machine &Tool Co.

同样,有几家切削机床和CNC铣床制造商像 DMG Mori 和 Mazak 一样,现在提供某种形式的 AM 功能。

由于技术处于早期阶段,混合硬件解决方案仍然有限。也就是说,在一个系统中利用加减运算有可能改变零件的制造方式。

金属 3D 打印材料的发展

实现材料多样性

开发用于增材制造的金属是一个具有挑战性的过程——开发一种全新的金属合金可能需要长达 3 年的时间。

金属 3D 打印的早期用户从铸造和锻造市场采购金属粉末。然而,这些并不是增材制造的理想选择,因为增材制造需要特定的化学物质和微观结构。

随着技术的发展,对技术和机器更加熟悉的材料开发者和早期采用者已经开始开发适用于AM的金属材料。

随着金属3D打印朝着批量生产的方向发展,材料多样性将发挥越来越大的作用。可用的优质材料越多,该技术的应用范围就越广。

3D 打印具有挑战性的金属

在 DMLS 系统中开发强大的激光器意味着可以使用该技术处理更多材料。这些包括金属,例如不锈钢、钛、钴铬合金和因科镍合金。

然而,并非所有金属都适合 3D 打印。例如,铜和贵金属特别难以打印,部分原因是它们会反射激光束施加的热量。

幸运的是,已经开发出能够 3D 打印此类金属的新系统。

在formnext 2018,通快展示了其绿色激光技术,该技术可以打印纯铜以及其他贵金属。

该公司认为,3D打印纯铜可以成为制造导电电感器和热交换器的替代方式,这对电子和汽车行业特别有用。

同样,电子束熔化 (EBM) 是一种使用电子束作为热源的工艺,已开发用于处理高热且易开裂的材料,如铝化钛 (TiAl)。

感谢据报道,EBM 具有达到极高温度的独特能力,是制造铝化钛零件的唯一商业增材制造解决方案。

材料供应商转向金属增材制造

尽管开发适用于 3D 打印的金属粉末和合金面临挑战,但希望加入市场的制造材料供应商的名单正在稳步增加。

Carpenter Technology、Sandvik AB、voestalpine 和 Höganäs AB 等公司只是将金属 3D 打印确定为高价值、长期机会的一些知名公司。

在过去两年中,该行业已经看到这些公司对增材制造进行投资,巩固了它们在金属粉末市场的影响力。

2018 年 2 月,领先的金属粉末供应商山特维克宣布投资 2500 万美元在瑞典建设金属粉末生产厂。新工厂将生产镍和钛合金。

Carpenter Technology 也一直在增加其在金属 AM 方面的活动,对 AM 服务公司 CalRAM 和钛粉制造商 Puris 等公司进行了一系列投资。

2018 年,公司收购了领先的 DED 和粉末床融合技术金属粉末供应商 LPW Technology。

作为 AM 金属材料开发的主要参与者,LPW Technology 无疑是Carpenter 产品组合的重要补充,确立了该公司进入材料市场的坚实基础。

随着其他材料公司也采取措施应对金属 3D 打印市场的增长,行业有望在未来几年看到新型金属合金的多样性和性能的显着发展。

材料成本下降了吗?

AM的金属粉末成本已经明显高于传统工艺的金属成本。

“材料价格是 [对于 AM 最终部件生产] 的另一个关键因素:材料非常昂贵,而制造完全与成本有关,”惠普的蒂姆韦伯在最近的一次采访中对 AMFG 说。

“如果您有一种生产方法可以提供一种以较低成本生产零件的方法,大多数制造商会立即进行转换。但我们需要确保降低整体材料成本。”

例如,TI64 粉末的成本可以从每公斤 150 美元到 400 美元不等。生产这些粉末需要大量能量,并且必须具有一定的尺寸和形状,同时保持高纯度。这些因素导致了高成本。

然而,随着新的参与者进入材料市场,这种日益激烈的竞争可能会导致金属粉末的价格继续下跌。

降低材料成本的一种方法是使用更便宜的金属注射成型 (MIM) 粉末。

几家设备制造商,如 HP、Desktop Metal 和 Digital Metal 抓住了这个机会,开发了适用于加工 MIM 粉末的喷射系统。

使用低成本的 MIM 粉末而不是不仅使该技术更易于使用,而且还显着扩展了金属 AM 的材料选择。

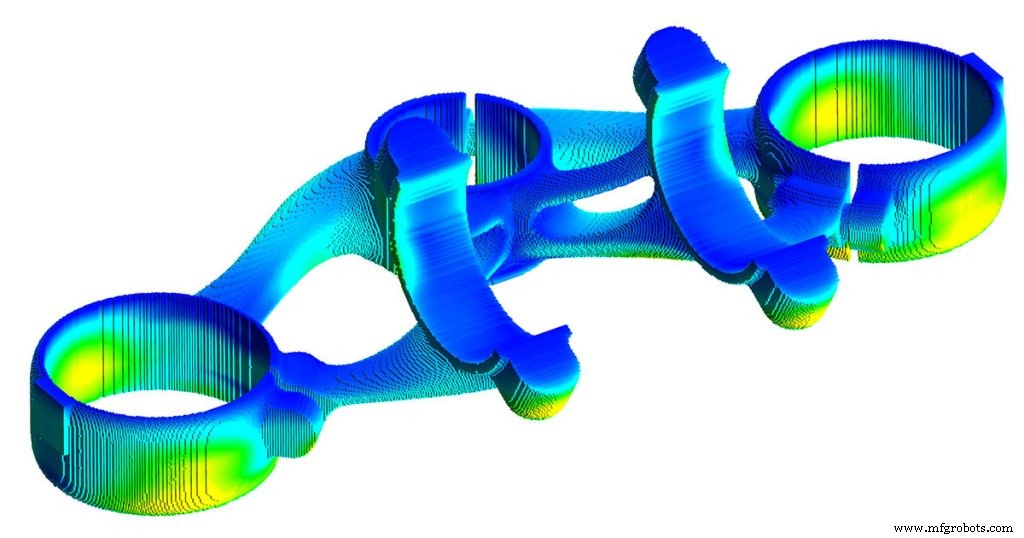

金属 3D 打印软件的开发

金属 3D 打印的另一个不断发展但通常鲜为人知的领域是模拟软件。

金属 3D 打印过程的性质意味着第一次就很难成功打印。几何形状的复杂性,加上所需的高温和支撑结构,这些只是工程师为金属 3D 打印设计所面临的一些挑战。

因此,金属模拟软件是印刷过程中的关键要素。通过模拟,工程师能够在零件实际打印之前预测和分析零件在该过程中的行为。用户可以优化他们的构建准备,从而减少打印失败的机会。

市场上的仿真软件解决方案越来越多,包括 Autodesk 的 Netfabb、Dassault Systèmes 的 SIMULIA 和 Simufact。

有趣的是,与材料一样,一些老牌玩家也将 AM 视为一个关键机会。

我们以ANSYS为例。 ANSYS 是知名的工程仿真软件供应商,除了可以测试产品性能的仿真解决方案外,通常还用于设计产品和半导体。

ANSYS 于 2017 年收购了金属仿真公司 3DSIM,从而进军金属 3D 打印市场。从那时起,该公司继续在美国发布其 Additive Suite 和 Additive Print 仿真平台。 2018 年初。

金属 3D 打印的挑战

标准化金属部件

从原型设计到生产的转变并非没有挑战。尤其是批量生产,基于已成为既定规范的一组特定法规、文件和流程。

金属 3D 打印才刚刚开始建立自己的标准。目前,存在的标准主要用于描述金属 3D 打印工艺(如 DED 和粉末床融合)的一般特征。

一些材料规范也在制定中,包括钛、镍合金、不锈钢、钴铬的标准。

值得注意的是,金属粉末工业联合会 (MPIF) 最近发布了九项 MPIF 标准测试方法,用于表征金属 AM 粉末。

针对金属增材制造零件的设计师、制造商和用户,该系列是行业认识到金属 3D 打印在制造业中日益重要的另一个标志。

成本和速度

尽管取得了令人瞩目的进展,但金属 3D 打印仍然受到两个关键限制的困扰:成本和速度。

“如果您想使用 3D 打印进行生产,那么今天没有多少好的选择。这是因为系统太慢,生产成本太高,而且流程太复杂,”Digital Alloys 的首席执行官 Duncan McCallum 说。

例如,粉末床金属系统的平均成本在 200,000 美元到 200 万美元之间。当然,这不包括材料成本和需要采取的任何后处理步骤。

随着金属增材制造作为制造解决方案继续受到关注,该技术需要变得更快、更进一步加速采用的成本更低。

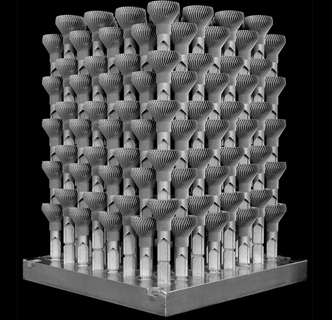

大批量生产

由于适合高价值、小批量的应用,金属 3D 打印很早就被航空航天和医疗行业采用。

然而,金属 3D 打印在制造方面的潜力使其成为这些知名应用之外的行业的一项激动人心的技术。

也就是说,增加产量仍然是更广泛采用 AM 的关键障碍。对于汽车行业来说尤其如此,除了高性能赛车和豪华车行业,汽车行业通常需要高产量。

“[汽车] 的产量与航空航天或医疗的产量有很大不同,”福特汽车公司增材制造技术负责人 Harold Sears 说。 “所以我们必须研究能够在几分钟或几秒钟内生产零件而不是几天和几小时的系统。我们可以做的任何事情来推动技术进入更快的构建速度,这肯定也会对我们有所帮助。”

虽然硬件的进步将有助于进一步推动产量,但工艺优化是另一种通过金属 3D 打印实现更高产量的方法。

Betatype 已经通过为 LED 汽车前灯制造散热器来证明这一点。

通过设计优化,该公司已经能够开发出一种将多个部件堆叠在一个建筑围护结构中的方法。

这种方法使一次制造 384 个零件成为可能,将构建时间从 444 小时减少到不到 30 小时,成本从 39 美元减少到仅 3 美元。

Betatype 认为,只需运行 7 台机器,即可实现每年 100 万个零件的生产,在数量和成本效益方面均接近汽车行业的要求。

金属 3D 打印的未来

金属 3D 打印取得了长足的进步,克服了 2000 年代中期的 3D 打印炒作。今天,我们看到了市场各个领域的进步,从新印刷工艺的开发到更快的机器和更广泛的合适材料。

在投资方面,随着大型公司投资和收购专业公司以及新参与者进入市场,市场增长迅速。就在最近,印刷巨头施乐通过收购金属 3D 打印初创公司 Vader,明确进军金属 3D 打印领域。

景观瞬息万变,10年后情况会怎样?虽然难以预测,但有一点很清楚:金属 3D 打印正朝着成为真正可行的制造解决方案的方向发展。

3D打印