立体光刻和数字光处理:我们今天在哪里?

立体光刻 (SLA) 和数字光处理 (DLP) 是目前最流行的两种 3D 打印技术。 SLA 和 DLP 有许多相似之处,都属于 3D 打印技术的缸聚合系列。这两项技术在过去十年中经历了巨大的发展,超越了它们的快速原型制作起源到生产。

由于所生产零件的高精度和卓越品质,SLA 和 DLP 可用于广泛的应用,包括功能原型、牙科产品、消费品甚至珠宝模具。

继上一篇关于金属 3D 打印发展的文章之后,今天我们将深入探讨立体光刻和类似的 3D 打印技术:它们是如何发展的、当前的应用和未来的机会。

SLA、DLP 和还原聚合:术语解释

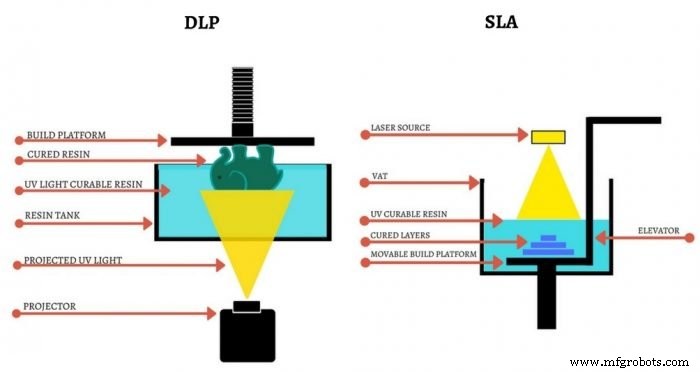

SLA 和 DLP 都属于 3D 打印的缸聚合类别。

Vat 聚合是一种 3D 打印工艺,它使用光源(如紫外线)来固化(固化)液体光固化树脂(也称为光聚合物),以逐层创建固体部件。

从根本上说,SLA 和 DLP 都使用液态树脂和光源来生产 3D 打印部件。然而,两种技术之间的主要区别在于用于固化材料的光源类型:对于 SLA,这是一种紫外线,而对于 DLP,则使用数字光投影仪屏幕。

SLA 流程从包含一罐 UV 固化树脂的 3D 打印机开始。当打印开始时,构建平台浸入罐中,激光束追踪零件的轮廓,固化液态树脂层。一层完成后,构建平台会降低,为下一层腾出空间。

DLP 3D 打印机的工作方式几乎与 SLA 系统相同。然而,关键的区别在于 DLP 使用数字光投影仪屏幕一次闪现每一层的图像。由于整层树脂材料一次暴露在光源下,DLP 通常比 SLA 更快。

虽然速度更快,但在 DLP 3D 打印方面,需要在分辨率和表面光洁度方面进行权衡。这是因为数字光投影仪以像素为单位提供光线——在树脂中创建体积像素或体素。反过来,这会导致像素化形状,防止平滑边缘。

还有其他专有技术使用树脂材料制造聚合物部件。例如,Carbon 专有的数字光合成™ (DLS) 技术比许多其他 3D 打印工艺更快地提供高质量零件,

DLS 使用光化学工艺,其中光线通过透氧膜投射到一桶紫外线固化液体树脂中。然后使用程序化的热固化浴或烘箱来设置零件的机械性能以加强它。

现在,我们已经掌握了还原聚合的基础知识,让我们仔细看看技术是如何发展的。

绘制 SLA 和 DLP 的演变

3D 打印时代始于立体光刻。虽然 SLA 的起源通常归因于发明者 Chuck Hall,但日本研究员 Hideo Kodama 博士首先引入了一种新方法,可以用紫外线逐层固化光敏树脂。

然而,“立体光刻术”一词是赫尔在 1984 年创造的,他成功地为该技术申请了专利。两年后,为了将这项技术商业化,赫尔成立了 3D Systems,并于 1987 年发布了第一台 SLA 机器。

虽然 SLA 的历史与 3D Systems 密切相关,但DLP 与另一家美国公司 EnvisionTEC 有着密切的联系。

EnvisionTEC 的首席执行官 Al Siblani 于 2000 年与业务合作伙伴 Alexandr Shkolnik 共同开发了第一台功能性 DLP 打印机。两年后,EnvisionTEC 将第一台 DLP 机器 Perfactory 3D 打印机推向市场。

- 1981 :Hideo Kodama 博士为快速成型设备提交了专利申请,该设备描述为激光束树脂固化系统。虽然该设备可以被视为立体光刻的先驱,但完整的专利从未完成——据报道是由于缺乏资金。

- 1984 :Chuck Hull 为“立体光刻法生产三维物体的装置”申请了专利。

- 1986 :Hull 继续创立了 3D Systems。

- 1987 :3D Systems 将首个 SLA 3D 打印系统——SLA-1 机器商业化。

- 2000 :EnvisionTEC 的 Al Siblani 和 Alexandr Shkolnik 开发了 DLP 打印机的第一个功能原型。

- 2002 :EnvisionTEC 将 Perfactory DLP 3D 打印机推向市场。

- 2010s :SLA 和其他 3D 打印技术的多项专利开始到期,从而催生了开发自己的 SLA 系统的新公司。

- 2011 :Formlabs 凭借其低成本、专业的桌面 SLA 3D 打印机 Form 1 进入 3D 打印市场。

- 2013 :Photocentric 开发了日光聚合物打印技术——一种使用 LCD 屏幕作为投光器的更便宜的 3D 打印技术。

- 2014 :Carbon 推出了其数字光合成 (DLS) 技术,该技术能够高速打印并生产可与注塑成型质量相媲美的零件。

- 2016 :3D Systems 推出了 Figure 4,这是一款由机器人驱动的模块化 3D 打印机,旨在实现 SLA 3D 打印过程的自动化。

- 2018 :阿迪达斯使用 Carbon 的 DLS 技术为其 Futurecraft 4D 系列运动鞋批量生产 3D 打印中底。

2010 年代:SLA 的新时代

在 SLA 和 DLP 技术的发展方面,2010 年代特别富有成效。

在 2011 年和 2016 年之间,出现了几种新的光聚合技术,将 3D 打印的可能性推向了极限。

将 SLA 引入桌面 3D 打印

桌面 3D 打印历来是 FDM 的专利。

然而,随着几项与 SLA 相关的专利在 2000 年代末开始到期,桌面 SLA 3D 打印的潜力诞生了。 Formlabs 是利用这一变化格局的一家公司。

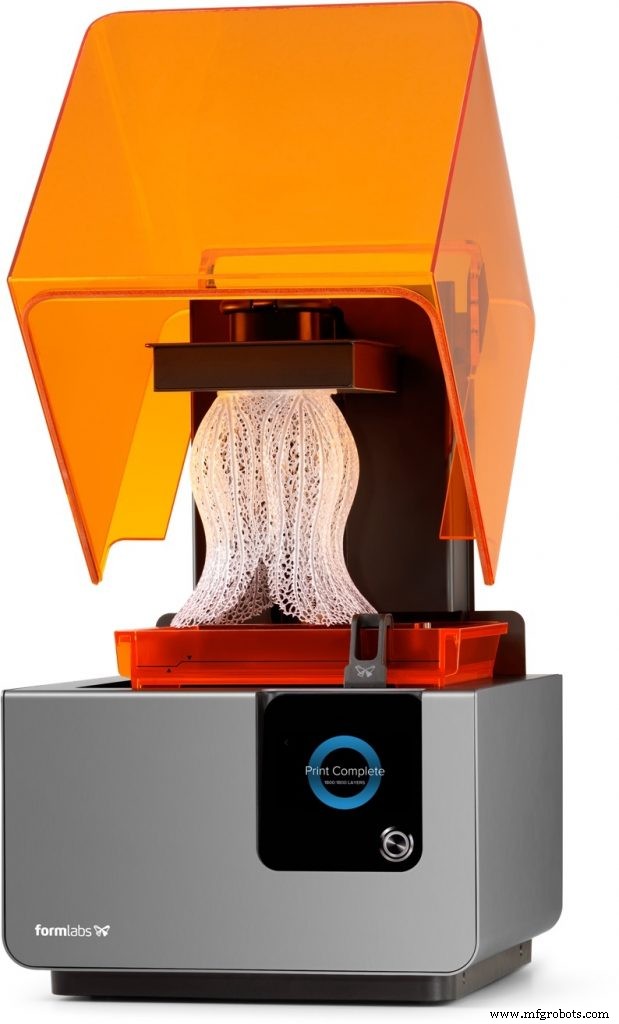

Formlabs 成立于 2011 年,其目标是将低成本桌面 SLA 打印机推向市场。

在当时,SLA 市场由大型、昂贵的工业 3D 打印机组成,许多小公司无法使用。

Formlabs 的桌面 SLA 系统通过提供不仅更小,而且也更实惠。反过来,这意味着更广泛的公司可以使用这些工业机器。

将 SLA 引入桌面对 Formlabs 至关重要,尤其是在桌面系统越来越多地寻找工业应用的情况下。事实上,在成立仅仅几年后,Formlabs 就达到了独角兽的地位。该公司声称是全球最大的 SLA 3D 打印机销售商,已售出 40,000 多台系统。

在不到十年的时间里,凭借技术创新和敏锐的战略思维,Formlabs 已成为桌面 SLA 3D 打印领域的领先公司之一。

开发 DLP 的新方法

自 2002 年推出市场以来,DLP 技术一直在稳步发展,以实现更高的准确性和更快的打印速度。 EnvisionTEC 是 DLP 技术的领导者,为该领域的进步做出了重大贡献。

为了让制造商能够更快地打印并生产更大的零件,该公司于 2016 年初推出了连续数字光制造 (cDLM) 技术。

对 DLP 技术的改进, cDLM 通过沿 Z 轴连续移动构建板来工作。与传统的 DLP 方法相比,cDLM 可以提供 20-50 毫米/小时的更快打印速度,并且还可以生产更大的零件。

2018 年底,EnvisionTEC 宣布发布其 cDLM 3D 打印机系列中的最新系统:Envision One cDLM。新系列有两种型号:Envision One cDLM Dental 和 Envision One cDLM Mechanical,分别为牙科和工程应用而设计。

光聚合物 3D 打印的新亮点

日光聚合物打印 (DPP) 是还原聚合 3D 打印的最新发展之一。

该技术由英国树脂专家 Photocentric 开发,通过使用日光而不是紫外线来重新构想光聚合打印使树脂硬化。

Photocentric 通过为其 3D 打印机配备批量生产的 LCD 屏幕来实现这一目标。该公司于 2015 年 11 月推出了第一台日光光聚合物 3D 打印机。

由于 LCD 屏幕的成本仅为激光器或数字光投影仪成本的一小部分,因此 Photocentric 的 3D 打印机比 SLA 便宜/DLP 打印机,同时提供相同的打印质量(供参考,Photocentric 目前提供 3 台机器,价格在 2,300 美元到 4,800 美元之间)。

Photocentric 成立于 2002 年,据报道是世界上为数不多的光聚合物树脂制造商之一。

除了成本效益外,DPP系统还有其他优势。例如,在聚合过程中,极低的光强度几乎不会产生热量,从而使物体在打印过程中不太可能粘在树脂槽上。

但也许最大的好处是,DPP 能够以低成本实现大幅面、高分辨率打印。 Photocentric 最近推出的 LC Maximus 3D 打印机证明了这一点。

该机专为“量产和大规模原型制作”而开发,采用4K 40英寸液晶屏,构建体积为700 x 893 x 510mm。 LC Maximus 打印机的价格低于 15,000 美元,与同类 SLA 和 DLP 系统相比具有很强的竞争力。

虽然 Photocentric 的技术仍然受到关注,但与传统 SLA/DLP 打印相比,它的可访问性和优势使其成为低成本 SLA 和 DLP 系统的可行替代方案。

材料市场状况

3D 打印树脂市场已成为 AM 材料市场中最大的部分,3D Systems 和 EnvisionTEC 等公司提供超过 25 种专有树脂材料。

也就是说,用于光敏聚合物 3D 打印的材料开发,即可打印的光敏树脂,仍然缓慢。

实现更大材料多样性的一个障碍是许多树脂材料的专有性质。成本当然是另一回事。

两者相辅相成。专有材料模型通常会导致更高的材料价格和更慢的新材料配方创新步伐。然而,为了让该行业继续蓬勃发展,获得尽可能多样化的材料非常重要。

建立开放的材料生态系统

一种可能的前进方式是开放材料模型。

对于一些人来说,为了使 3D 打印能够用于制造,需要有数百种工程级材料可用——仅靠一家公司是不可能实现的。

通过战略合作和伙伴关系,开放材料方法可以促进更快的材料开发,并加速 3D 打印在工厂车间的采用。

Origin 是一家拥有开发了一种可编程光聚合技术 (P3),将在未来几个月推出。 Origin 的技术有望超越标准光敏聚合物,提供新型热固性塑料和全新的化学物质。

其中的关键将是该公司的开放增材生产平台,该平台将依靠合作伙伴关系来扩大该技术用户可用的材料选择。

到目前为止,Origin已经与两家大型化工公司巴斯夫和汉高建立了合作伙伴关系。

另一个采用开放材料方法的新玩家是 Fortify。 Fortify 成立于 2016 年,已经筹集了 250 万美元,将其获得专利的 Fluxprint 技术推向市场。据说该技术能够加工高性能复合材料。

公司建立了Fortify Fiber Platform,欢迎材料公司和树脂供应商与Fortify的材料科学家和工程师团队共同开发高性能树脂。帝斯曼是 AM 光敏树脂的专家,已成为首批 Fortify Fiber Platform 合作伙伴之一。

迄今为止,Fortify 已开发出碳纤维和玻璃纤维增强树脂,据报道它们是市场上最强的树脂。

最终,开放材料方法可以推动该行业更接近增材制造的大规模制造,从而大规模开放更多应用。

着眼于生产

SLA 和 DLP 作为大规模制造技术正在向前发展。在一个案例研究中,DLP 3D 打印完全取代了助听器的传统制造。

助听器制造商 Sonova 是助听器市场的市场领导者,自 2001 年以来一直使用 DLP 技术生产定制的入耳式助听器。如今,该公司 3D 打印件数以百万计每年都有独特的作品。

使用该技术,Sonova 制造耳内助听器外壳,其量身定制以满足每个佩戴者的个性化需求。该公司认为只有 3D 打印才能实现这种程度的定制。

其他行业也可以看到这些 3D 打印技术的成功,鞋类就是一个主要例子。

瓮聚合技术为制鞋业带来诸多好处。例如,运动品牌阿迪达斯在 2018 年宣布量产具有 3D 打印中底的 Futurecraft 4D 运动鞋,这要归功于 Carbon 的 DLS 技术。

为了承受磨损,运动鞋的中底由聚氨酯树脂液体制成,后跟和前掌具有复杂的格子结构。

这种结构说明满足佩戴者跑步时不同的缓震需求,实现更高的性能和更大的舒适度。

虽然这只是使用 3D 打印进行大规模制造的两个例子,但它们的含义是令人鼓舞的:SLA/DLP 和 3D 打印作为一个整体,远非仅用于原型制作的工具,能够满足复杂的制造需求要求。

立体光刻技术:持续发展

当谈到 SLA、DLP 和更广泛的缸聚合技术系列时,这些技术的应用越来越向大规模制造发展是主要趋势之一。推动这一趋势的是技术的重要发展——更快、更准确的系统、更广泛的可用树脂材料,当然还有更便宜的桌面替代品。

虽然该技术将继续为已建立的应用程序增加价值,但更加自动化、可扩展的系统的开发将使这些应用程序更加广泛。随着不断推出新的进步,见证这一演变无疑是一个激动人心的时刻。

3D打印