金属3D打印简介

3D打印还是CNC?寻找生产金属零件的最佳技术

下载我们的金属零件生产指南

SLM 和 DMLS:有什么区别?

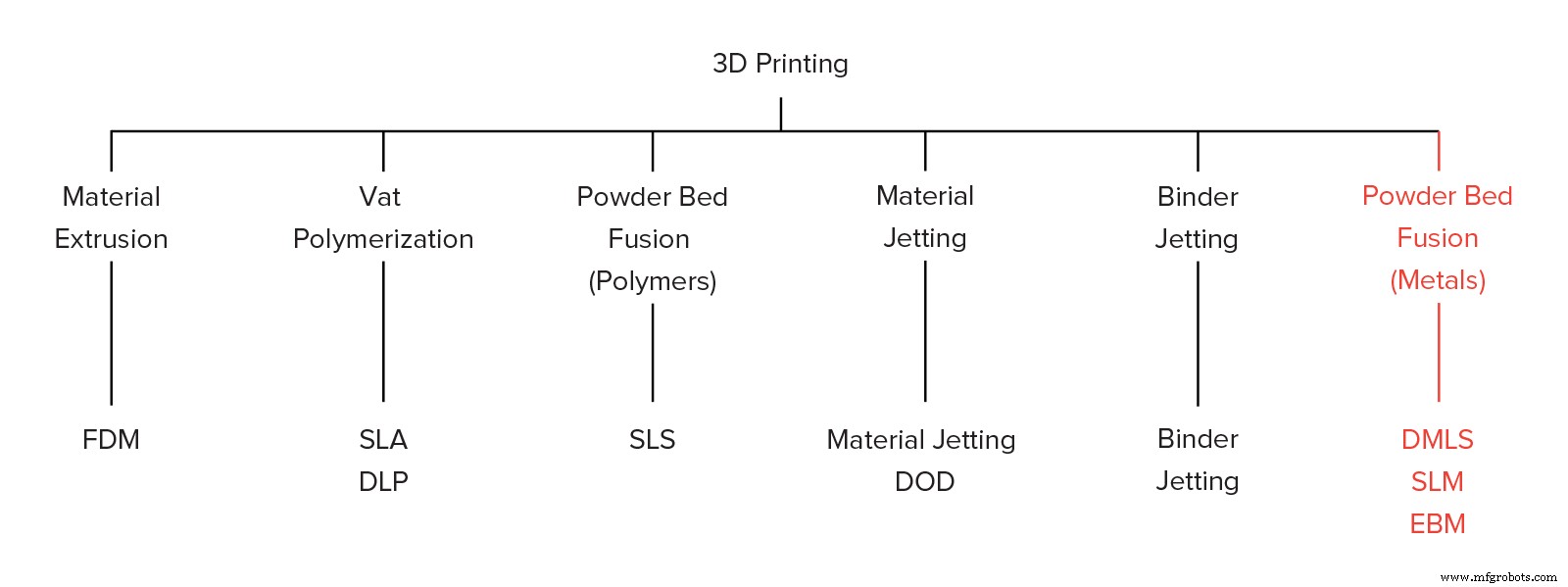

选择性激光熔化 (SLM) 和直接金属激光烧结 (DMLS) 是属于粉末床融合 3D 打印系列的两种金属增材制造工艺。这两种技术有很多相似之处:都使用激光扫描并选择性地融合(或熔化)金属粉末颗粒,将它们粘合在一起并逐层构建零件。此外,这两种工艺中使用的材料都是呈颗粒状的金属。

SLM 和 DMLS 之间的区别归结为粒子键合过程的基本原理(以及专利):SLM 使用具有单一熔化温度的金属粉末并完全熔化粒子,而在 DMLS 中,粉末由具有可变熔点的材料组成在高温下在分子水平上融合。

基本上:

SLM 用单一金属生产零件 ,而 DMLS 使用 金属合金 生产零件 .

SLM 和 DMLS 都用于工业应用以创建最终用途的工程产品。在本文中,我们使用术语金属 3D 打印来泛指这两种工艺,并描述制造工艺的基本机制,这是工程师和设计师了解该技术的优势和局限性所必需的。

还有其他可用于生产致密金属零件的增材制造工艺,例如电子束熔化 (EBM) 和超声波增材制造 (UAM)。但是它们的可用性和应用程序是有限的,因此这里不会介绍它们。点击这里了解更多关于金属粘合剂喷射的信息。

金属3D打印是如何工作的?

SLM 和 DMLS 的基本制造工艺非常相似。以下是它的工作原理:

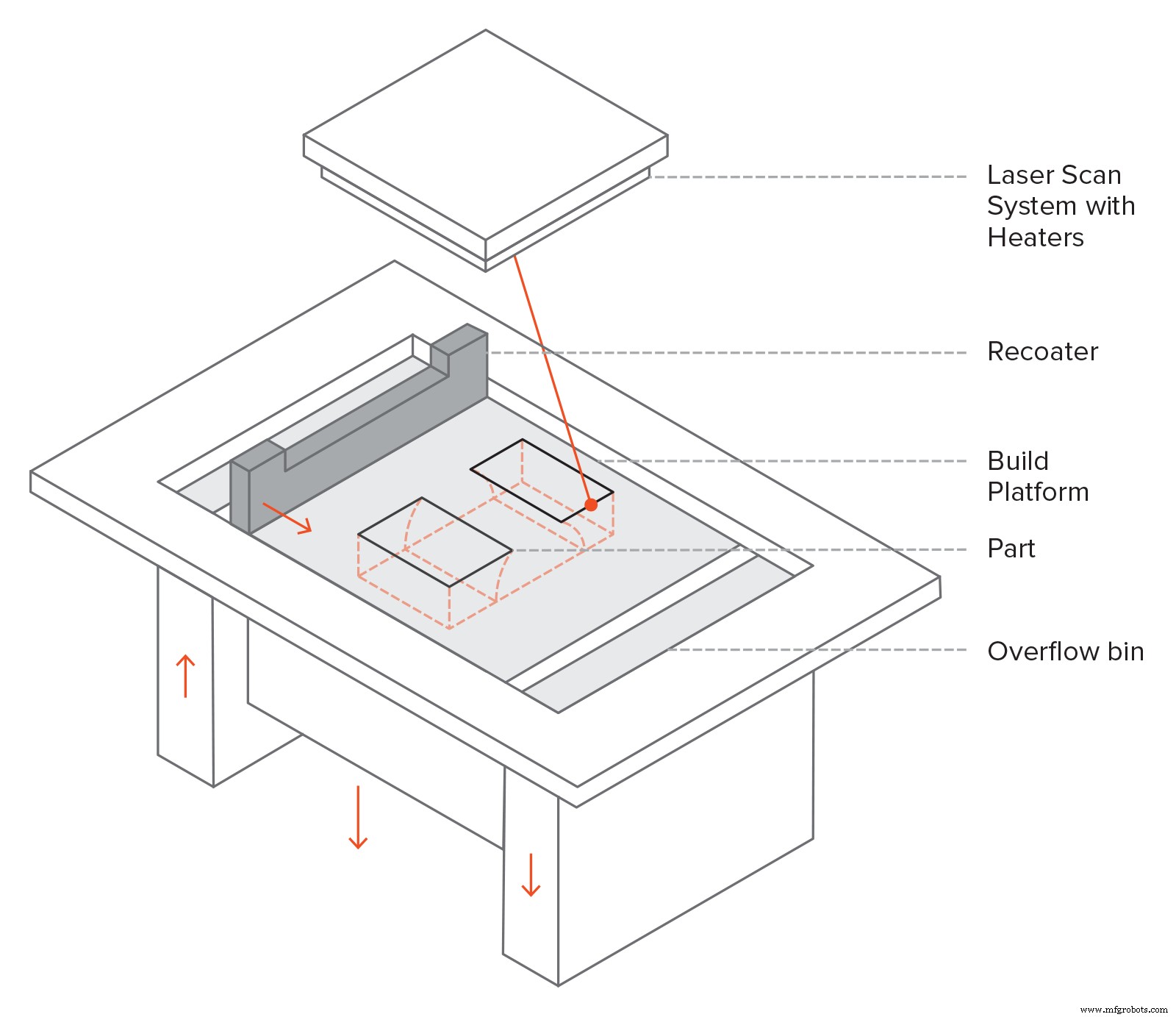

- 首先将构建室充满惰性气体(例如氩气)以最大程度地减少金属粉末的氧化,然后将其加热到最佳构建温度。

- 一层薄薄的金属粉末散布在构建平台上,高功率激光扫描组件的横截面,将金属颗粒熔化(或熔合)在一起并形成下一层。扫描模型的整个区域,因此零件完全是实心的。

- 扫描过程完成后,构建平台会向下移动一层厚度,并且重涂机会散布另一薄层金属粉末。重复该过程,直到整个部分完成。

构建过程完成后,零件完全封装在金属粉末中。与聚合物粉末床融合工艺(如 SLS)不同,零件通过支撑结构连接到构建平台 .金属 3D 打印中的支撑是使用与零件相同的材料构建的,并且始终需要减轻由于高加工温度而可能发生的翘曲和变形。

当料仓冷却至室温时,手动去除多余的粉末,零件通常在仍连接到构建平台的同时进行热处理,以释放任何残余应力。然后通过切割、机加工或电火花线切割将组件从构建板上分离,并准备好使用或进一步后处理。

提升您的 3D 打印设计技能

获取免费 3D 打印设计规则海报

SLM &DMLS 的特点

打印机参数

在 SLM 和 DMLS 中,几乎所有工艺参数都由机器制造商设置。 层高 用于金属 3D 打印的材料在 20 到 50 微米之间变化,取决于金属粉末的特性(流动性、粒度分布、形状等)。

典型的构建大小 金属 3D 打印系统的尺寸为 250 x 150 x 150 毫米,但也可以使用更大的机器(最大 500 x 280 x 360 毫米)。 尺寸精度 金属3D打印机可以达到的精度约为±0.1毫米。

金属打印机可用于小批量制造 ,但金属 3D 打印系统的功能更像是 FDM 或 SLA 机器的批量制造能力,而不是 SLS 打印机:它们受到可用打印区域(XY 方向)的限制,因为部件必须连接到构建平台。

SLM 和 DMLS 中的金属粉末高度可回收 :通常少于 5% 被浪费。每次打印后,将未使用的粉末收集起来,过筛,然后用新鲜材料补充到下一次打印所需的水平。

金属印刷中的废物虽然以支撑结构的形式出现 ,这对于成功完成构建至关重要,但会大大增加所需材料的数量(和成本)。

层粘合

金属 SLM 和 DMLS 零件具有几乎各向同性 机械和热性能。它们是实心的,内部孔隙率非常低(在印刷状态下小于 0.2 - 0.5%,在热处理后几乎没有)。

金属印刷零件具有更高的强度和硬度 并且通常更灵活 与使用传统方法制造的零件相比。但是,他们更容易疲劳。

例如,看看 AlSi10Mg EOS 的机械性能 金属 3D 打印合金和 A360 压铸合金 .这两种材料的化学成分非常相似,硅和镁含量很高。与锻造材料相比,打印出来的零件具有优越的机械性能和更高的硬度。

由于未加工材料的颗粒形式,建成的表面粗糙度 金属 3D 打印部件的 (Ra) 约为 6 - 10 μm。这种相对较高的表面粗糙度可以部分解释较低的疲劳强度 .

| AlSi10Mg(3D打印合金) | A360(压铸合金) | |

|---|---|---|

| 屈服强度(0.2% 应变)* | XY : 230 兆帕 Z : 230兆帕 | 165 兆帕 |

| 抗拉强度 * | XY : 345兆帕Z: 350兆帕 | 317 兆帕 |

| 模数 * | XY : 70 GPa Z: 60 帕 | 71 GPa |

| 断裂伸长率* | XY : 12% Z: 11% | 3.5% |

| 硬度 ** | 119 HBW | 75 HBW |

| 疲劳强度 ** | 97 兆帕 | 124 兆帕 |

* :热处理:在300℃退火2小时

** :在竣工样品上进行测试

支撑结构和部件方向

由于加工温度非常高,金属印刷中总是需要支撑结构,并且通常使用点阵图案构建。

支持金属 3D 打印有 3 种不同的功能:

- 他们提供合适的平台 用于构建下一层。

- 他们锚定 部件到构建板上,它们可以防止翘曲。

- 它们充当散热器 带走零件的热量并使其以更可控的速度冷却。

零件通常以一定角度定向,以最大限度地减少翘曲的可能性并最大限度地提高关键方向上的零件强度。但是,这会增加所需的支持量、构建时间、材料浪费和(最终)总成本。

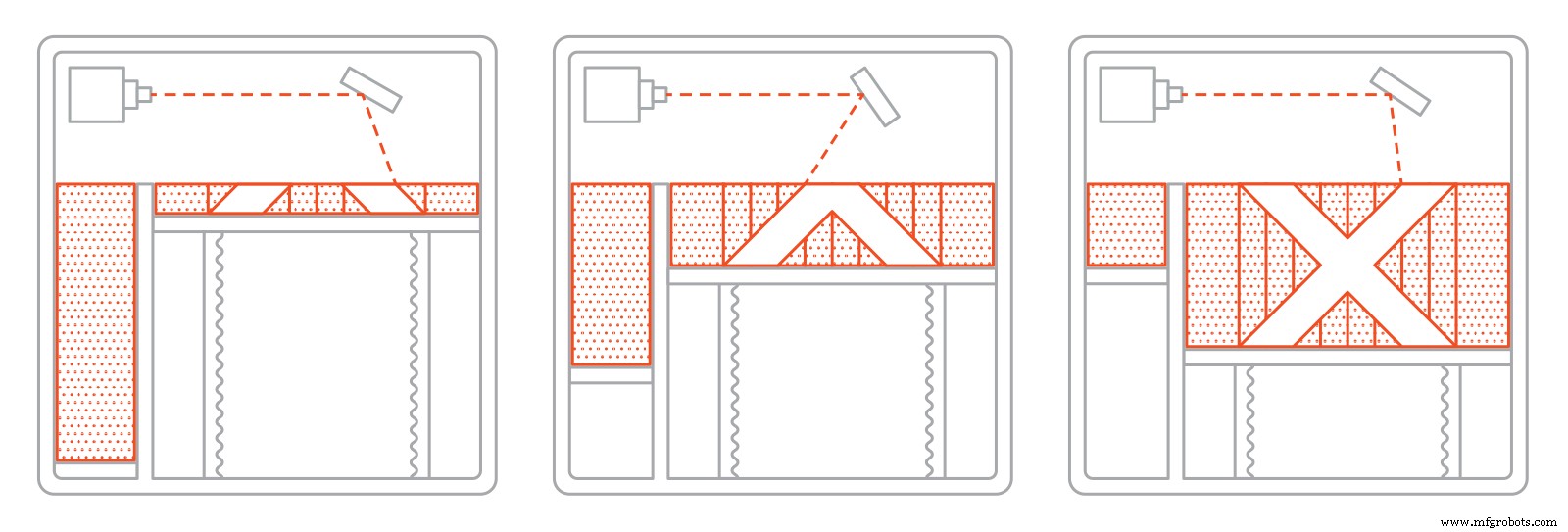

使用随机扫描模式也可以最大限度地减少扭曲 .这种扫描策略可防止在任何特定方向上累积残余应力,并为零件添加特征表面纹理。

由于金属打印的成本非常高,因此通常使用模拟来预测零件在加工过程中的行为。 拓扑优化算法 不仅用于最大限度地提高机械性能和制造轻质部件,还用于最大限度地减少对支撑结构的需求和翘曲的可能性。

空心截面和轻质结构

与 SLS 等聚合物粉末床熔融工艺不同,大空心截面 由于支撑结构不易去除,因此在金属打印中不常用。

对于内部渠道 大于 Ø 8 mm,建议使用菱形或泪滴形横截面而不是圆形,因为它们不需要支撑结构。更多关于 SLM 和 DMLS 的设计指南可以在这篇文章中找到。

作为空心型材的替代方案,零件可以设计为带有蒙皮和型芯。表皮和核心使用不同的激光功率和扫描速度进行加工,从而产生不同的材料特性。在制造具有较大实体截面的零件时,使用蒙皮和型芯非常有用,因为它们显着减少了打印时间和翘曲的可能性,并生产出具有高稳定性和出色表面质量的零件。

使用晶格结构 也是金属3D打印中减轻零件重量的常用策略。拓扑优化算法还可以帮助设计有机轻量级 .

常用 SLM &DMLS 材料

SLM 和 DMLS 可以使用多种金属和金属合金生产零件,包括铝、不锈钢、钛、钴铬合金和铬镍铁合金。这些材料涵盖了从航空航天到医疗的大多数工业应用的需求。贵金属,如金、铂、钯和银也可以加工,但它们的应用是边缘的,主要限于珠宝制作。

金属粉末的成本非常高。例如,一公斤不锈钢 316L 粉末的成本约为 350 - 450 美元。因此,尽量减少零件体积和支持需求是保持成本尽可能低的关键。

金属 3D 打印的一个关键优势在于它与高强度材料的兼容性,例如镍或钴铬合金,这些材料很难用传统的制造方法进行加工。显着节省成本和时间 可以通过使用金属 3D 打印来制造接近最终形状的零件,然后可以对其进行后处理以达到非常高的表面光洁度。

| 材质 | |

|---|---|

| 铝合金 | 良好的机械和热性能 低密度 良好的导电性 低硬度 |

| 不锈钢和工具钢 | 高耐磨 大硬度 良好的延展性和焊接性 |

| 钛合金 | 耐腐蚀 出色的强度重量比 低热膨胀 生物相容性 |

| 钴铬合金 | 耐磨耐腐蚀 高温下的出色性能 硬度很高 生物相容性 |

| 镍高温合金(铬镍铁合金) | 优异的力学性能 高耐腐蚀性 耐温高达 1200 o C 用于极端环境 |

| 贵金属 | 用于珠宝制作 没有广泛使用 |

比较金属 3D 打印的成本

获取即时报价

后处理

各种后处理技术用于提高金属印刷零件的机械性能、精度和外观。

强制性的后处理步骤包括去除松散的粉末和支撑结构,而热处理(热退火)通常用于消除残余应力并改善零件的机械性能。

CNC 加工可用于尺寸关键特征(例如孔或螺纹)。介质喷砂、金属电镀、抛光和微加工可以提高金属印刷零件的表面质量和疲劳强度。

了解有关 CNC 加工的更多信息

下载设计和制造指南

金属 3D 打印的优点和局限性

以下是金属3D打印工艺的主要优缺点:

金属 3D 打印工艺可用于制造具有传统制造方法无法生产的几何形状的复杂定制零件。

金属 3D 打印零件可以进行拓扑优化,以最大限度地提高性能,同时最大限度地减少重量和组件中的组件总数。

金属 3D 打印部件具有出色的物理性能,可用材料范围包括难以加工的材料,例如金属高温合金。

与金属 3D 打印相关的材料和制造成本较高,因此这些技术不适用于传统方法可以轻松制造的零件。

由于需要精确的制造条件和过程控制,金属 3D 打印系统的构建尺寸是有限的。

现有的设计可能不适合金属 3D 打印,可能需要更改。

知识库的这篇文章给出了金属 3D 打印的详细设计指南。 SLM和DMLS系统的主要特点总结如下表:

| 金属 3D 打印 (SLM / DMLS) | |

|---|---|

| 材料 | 金属和金属合金(铝、钢、钛等) |

| 尺寸精度 | ± 0.1 毫米 |

| 典型构建大小 | 250 x 150 x 150 毫米(最大可达 500 x 280 x 360 毫米) |

| 常用层厚 | 20 – 50 微米 |

| 支持 | 始终需要 |

经验法则

- 金属 3D 打印最适合复杂的定制零件,这些零件用传统方法难以制造或制造成本非常高。

- 最大限度地减少对支撑结构的需求将大大降低金属打印的成本。

- 拓扑优化对于最大限度地利用金属打印的附加优势至关重要。

- 金属 3D 打印部件具有出色的机械性能,可以使用多种工程材料制造,包括金属高温合金。

了解金属 3D 打印和 CNC 的区别

下载我们的金属零件生产指南

3D打印