应用聚焦:涡轮部件的 3D 打印

3D 打印正在增强涡轮机械制造中的原型制作、生产和维护。

该技术为各种涡轮机械部件的铸造和机械加工提供了良好的替代方案。

在本周的应用聚焦中,我们探讨了 3D 打印在涡轮机械制造中的优势,并了解了该技术的一些激动人心的实例。

看看本系列中涵盖的其他应用程序:

热交换器的 3D 打印

轴承3D打印

用于自行车制造的 3D 打印

用于数字牙科和透明矫正器制造的 3D 打印

用于医疗植入物的 3D 打印

3D 打印火箭和航天器制造的未来

用于鞋类制造的 3D 打印

电子元件的 3D 打印

铁路行业的 3D 打印

3D 打印眼镜

用于终端零件生产的 3D 打印

支架的 3D 打印

涡轮机零件的 3D 打印

3D 打印如何实现性能更好的液压元件

3D 打印如何支持核电行业的创新

什么是涡轮机?

世界依靠涡轮机械运转:涡轮机械无处不在,从火箭和喷气式飞机到发电厂和风车。简单地说,涡轮机是一种旋转机器,其中一个旋转的轮子(称为转子或叶轮)浸入流体(可以是气体、蒸汽、水或空气)中。

涡轮机作为将储存在流体中的能量转化为可用动力的中介。这与使风力涡轮机和水力发电能够利用自然界中发现的能量相同的技术。

涡轮机械 3D 打印的好处

叶轮、旋流器、燃烧器、泵和压缩机等涡轮机械部件用于非常高的负载和温度环境,这意味着它们必须具有出色的强度和耐用性。

在大多数情况下,涡轮机部件是在铸造过程中生产的,将熔融金属倒入模具中,成型为零件。这个过程往往是非常劳动密集型和耗时的,尤其是因为模具设计和制造的提前期很长。

此外,涡轮机械制造部门正在逐渐向新能源经济过渡, 对提高发电厂和飞机中使用的涡轮发动机的效率和降低排放的严格要求。

因此,参与涡轮机械制造的公司开始探索新的制造方法,包括 3D 打印,以解决这些问题并生产性能更好、更可持续的涡轮机械部件。

以下是使用 3D 打印生产涡轮机零件的主要优势:

更快的产品开发

3D 打印有助于缩短新涡轮机械部件的开发周期。要创建功能原型,工程师不必像模具一样设计和生产工具,这有时可能需要长达数月的时间。通过 3D 打印,原型的设计被直接发送到 3D 打印机,并且根据技术的不同,可能需要几个小时到几天的时间来生产。

西门子涡轮叶片的开发就是一个例子。 2017 年,该公司使用 3D 打印来开发和测试燃气轮机叶片的功能原型——围绕涡轮转子外围组装的小部件,以引导气流。

据西门子称,3D 打印叶片原型将组件的开发和验证时间从两年减少到两个月 .

虽然传统制造允许公司在两年内只测试一个零件,但通过 3D 打印,该团队能够在两个月内测试和验证多达十种不同的设计。

此外,借助这项技术,可以在真实条件下测试功能性叶片,验证冷却系统并不断改进叶片的设计。结果是涡轮冷却系统的能力显着提高,这也有助于延长叶片的使用寿命。

目前,叶片是铸造的,但西门子预计将在未来三到五年内转向直接 3D 打印叶片。

更快的生产

在3D打印的帮助下,还可以加速涡轮机械部件的生产。一个典型的例子是流体工程公司苏尔寿,它将金属 3D 打印和机械加工结合到一个混合工艺中,以生产封闭式叶轮。

叶轮是泵的旋转部件。它将能量从电机传递到流体并加速流体以建立压力。与开式叶轮相比,闭式叶轮还附加有前罩。

传统上,该部件是铸造的。然而,在这种情况下,铸造工艺面临着生产叶轮内部和表面缺陷较小、表面质量有限以及交货时间长达三十五天的风险。

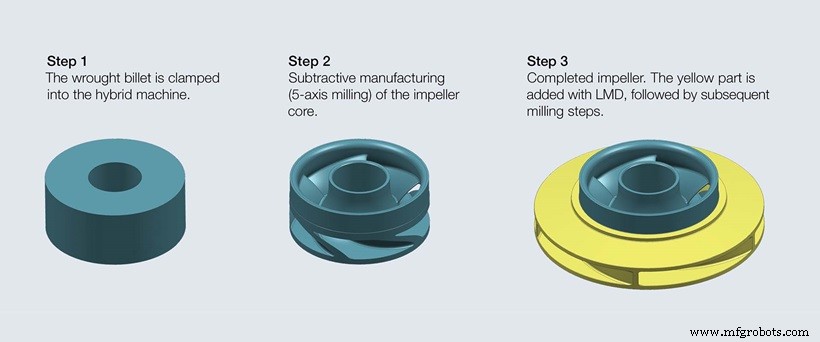

为了加快这一过程,苏尔寿提出了一种混合方法,将增材制造和减材制造结合在一台机床中。

封闭式叶轮的工艺从一个小的锻造坯开始,通过 5 轴铣削操作将其加工成最终的几何形状。当叶轮芯完成后,最终叶轮的剩余几何形状在激光金属沉积 (LMD) 工艺的帮助下径向构建。在这个过程中,金属粉末被推过一个进料喷嘴,在那里它被聚焦的激光熔化并连续添加到构建平台上。

苏尔寿表示,这种方法最终将使其能够在大约 48 小时内生产出一个封闭的叶轮,与铸造工艺相比,这大大缩短了时间。

设计灵活性

涡轮机械 3D 打印的最大优势之一是能够创新组件设计。这方面的一个例子是零件合并,当由多个零件组成的组件被设计为单个零件时。这种设计实践有助于减少组装时间,并提高部件的强度和耐用性。

西门子通过在 3D 打印的帮助下重新设计燃气轮机燃料旋流器来说明这一优势。旋流器是燃烧器燃烧前负责混合空气和燃料的部件。

传统上,旋流器由十个铸造和机加工零件焊接在一起组成。对于传统设计,机械加工和焊接步骤通常占每个旋流器约 6 小时的处理时间,不包括铸造时间。

在减少制造时间的可能性的推动下,西门子通过将叶片、护罩和安装件集成到单个增材制造 (AM) 设计中,重新设计了旋流器组件。为满足应用的高温要求,旋流器采用专有的固溶强化 Inconel 合金制成。

目前,该公司可在 EOS M 400-4 上一次打印 16 个旋流器四激光粉末床融合系统,完整构建需要长达一百个小时。

3D 打印在涡轮机部件生产中的成功应用使西门子确信,该技术将有助于在未来开发更强大、更环保和更耐用的燃气轮机和部件。

更快的维修

与传统修复方法相比,3D 打印的另一个好处是能够更快地修复磨损的组件。选择性激光熔化 (SLM) 和 LMD 是两种可用于修复零件的技术。

除了 3D 打印涡轮机零件外,西门子还开发了一种修复损坏组件的方法。该过程的一个例子是燃烧器喷嘴维修程序。燃烧器的尖端暴露在燃烧室内的热气和热辐射中,这意味着它会很快磨损并需要更换。西门子能够开发定制的 SLM 机器,建立更快、更经济的维修程序。

使用 3D 打印的主要好处是 SLM 修复需要移除和更换燃烧器尖端的小得多的区域(见图)。

一旦损坏区域被切断,然后将整个燃烧器放置在 SLM 系统中,其中一个摄像头识别燃烧器尖端面的确切 3D 位置并在其上投影 CAD 模型。然后,一层一层地建立一个新的尖端。

根据西门子的说法,这种方法可以将修复时间减少 90%。自 2013 年引入 SLM 进行维修以来,西门子已维修了 2000 多台燃烧器。

除了SLM,西门子还对LMD工艺进行了认证,用于修复叶片和叶片,从而取代了传统的焊接技术。

3D 打印——涡轮机械的未来?

在涡轮机械制造中,增材制造技术有助于加快产品开发、生产性能更好的涡轮机械零件以及更快、更经济地修复损坏的部件。

也就是说,增材制造技术仍有很大的潜力可以提供。一个特别令人兴奋的领域是 3D 打印传感器,它可以放置在涡轮机械部件上以监测其结构性能。

电子和金属 3D 打印机制造商 Optomec 已经通过使用其气溶胶喷射技术将应变传感器直接 3D 打印到涡轮叶片上,证明了这种可能性。

此外,GE、橡树岭国家实验室和施乐拥有的 PARC 最近获得了超过 130 万美元的资助,用于将设计和验证 3D 打印涡轮机部件的时间缩短多达 65%。

通过突破技术界限,该团队旨在提供无缺陷、高性能的 3D 打印多功能设计,能够承受高温和压力。

显然,涡轮机械零件的 3D 打印应用才刚刚开始受到关注,但并没有放缓的迹象。展望未来,越来越多的制造商将被迫采用该技术来设计和生产更耐用、更高效的涡轮机械产品。

3D打印