2020 年可预期的 10 大 3D 打印趋势

3D 打印在 2019 年取得了长足的进步,很多 塑造行业的里程碑 全年。随着无数新的发展、合作伙伴关系和应用的出现,该行业不断发展并变得更加整合。

随着我们进入新的一年和新的十年,很自然地想知道 3D 打印行业的未来会怎样。在本文中,我们将深入探讨将在未来 12 个月内展开的 10 个关键 3D 打印趋势。

1. 3D 打印领域将变得更加多样化

随着进入市场的参与者数量的增加,3D 打印行业的多样性正在增长。

这一趋势的一个证据是 2019 年的 Formnext,该活动几乎吸引了整个行业。 2019 年是迄今为止规模最大的一次:852 家参展商,比上一年增长了 35%。

越来越多的参展商令人鼓舞,因为这意味着该行业正在稳步增长。但与此同时,这种增长表明,越来越多的公司以初创企业和分拆公司的形式进入市场,采用新技术或对现有技术的采用。

一些具有前景的新进入者的例子技术,包括硅胶 3D 打印初创公司、Spectroplast;低成本激光粉末床融合 3D 打印机 One Click Metal 的开发商;和 Stratasys 的衍生产品 Evolve Additive Solutions,后者开发了一种基于电子照相工艺的全新 3D 打印技术。

此外,AMFG的增材制造行业格局(2019年)已经确定了80多家3D打印机制造商,其中大多数出现在过去5到10年。

在2020年,我们预计这个数字会大幅增长,推动良性竞争,推动企业专注于创新和发展。

2.范围更广的特定应用材料即将推出

根据 Jabil 最近的一项调查,在采用 3D 打印进行生产时,材料成本和可用性是两个关键挑战。虽然材料成本不太可能在 2020 年大幅下降,但我们肯定会看到更多考虑到工业应用而开发的材料。

例如,制造巨头捷普 (Jabil) 于 2019 年初开设了材料创新中心,以实现这一目标。

材料创新中心是一个端到端的设施,用于开发、测试和制造用于 3D 打印的聚合物粉末和细丝。其目标是能够从 Jabil 或外部客户那里获取应用需求,并将其转换为可打印的材料。

市场上的聚合物 3D 打印材料仍然没有足够的选择,与注塑成型的材料范围相比。这意味着 Jabil 的开发将有助于填补材料的空白,推动新一代 3D 打印应用。

除了重新关注材料开发,大材料通过在 AM 价值链中扩展,公司将更多地参与 AM 行业。

我们在整个 2019 年都看到了这样的例子,材料制造商收购了增材制造服务提供商并创建了专门用于增材制造的新业务部门。

逐渐地,一些材料生产商, BASF 和 GKN Additive 等公司正在转型为解决方案提供商。这使他们有能力在市场上站稳脚跟,同时推动 AM 的产业化。

3.期待更多高温聚合物 3D 打印机和材料的选择

2019 年,我们看到 Roboze、Zortrax 和 Essentium 等公司进入市场的高温聚合物 3D 打印机激增。这种激增主要是由于对 PEEK 等高性能热塑性塑料的需求不断增长。

这些热塑性塑料具有许多引人注目的特性,如耐热性和耐化学性,以及高强度和耐用性,这使得它们在许多工业应用中广受欢迎。但由于这些特性,它们可能难以打印。

3D 打印机制造商正在克服这一挑战,为他们的打印机配备加热床和高温喷嘴。

也就是说,可用于打印高性能聚合物的解决方案数量仍然很少。随着对高性能塑料的需求不断增长,2020 年将推出更多高温 3D 打印机,进一步推动聚合物 3D 打印在各行各业的采用。

4.复合3D打印将进入成长期

复合材料是轻质、坚固的材料,在航空航天、汽车、石油和天然气以及工业产品等行业中备受追捧。与典型的手动传统复合材料制造方法相比,该技术与 3D 打印相结合,可以简化并降低复合材料制造的成本。

这就是为什么我们相信复合 3D 打印将在未来一年走上强劲的增长道路。

2019年为这一增长奠定了良好的基础。例如,复合 3D 打印公司,如 Fortify 和 Impossible Objects,筹集了数百万美元的资金。随后,科技公司 Arevo 宣布其复合材料 3D 打印技术成功应用于制造自行车车架。

此外,最初的金属 3D 打印公司 Desktop Metal 也随着推出而进军复合材料领域其光纤 3D 打印机。

最后,硬件和材料公司之间建立了很多合作伙伴关系,旨在开发用于 3D 打印的复合材料。

综合起来,这些活动表明复合材料 3D 打印具有巨大但尚未开发的潜力。我们将看到更大的努力推动复合材料 3D 打印向前发展,并在 2020 年为复合材料领域带来大量创新。

5. 3D打印软件的进化将显着加速

直到最近,与硬件和材料领域相比,还缺乏对 3D 打印软件的关注。使用 3D 打印,设计师不得不处理繁琐的设计准备过程,其中许多不同的设计工具会造成效率低下且复杂的工作流程。

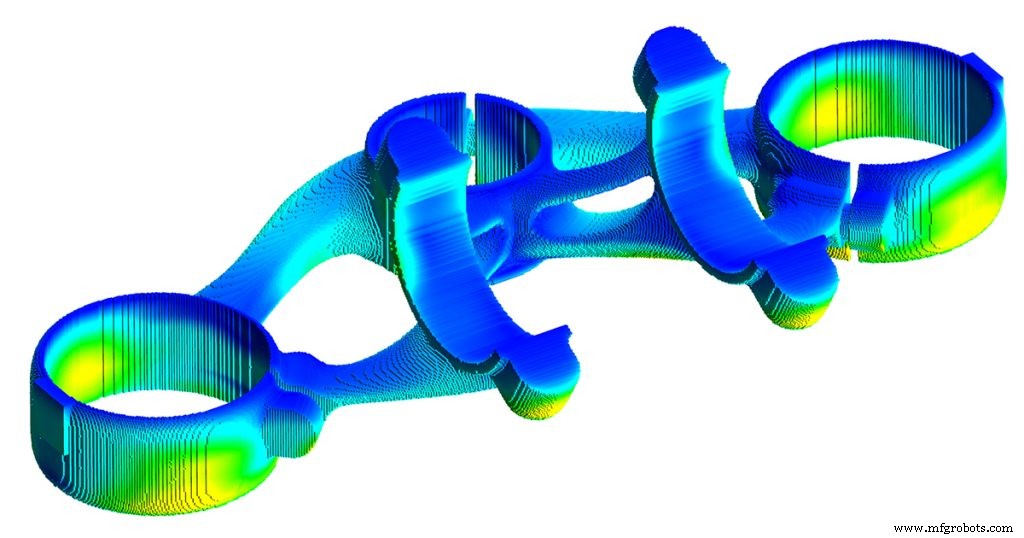

此外,仿真软件也需要不断发展,以实现更准确的仿真结果。最后,用于增材设计的工具也需要变得更直观、更易于使用。

我们预计 2020 年将是我们看到许多软件挑战得到解决的一年。软件创新,尤其是在设计领域,将更加受到关注,开启更快、更轻松的 3D 打印设计过程。

最终,创建满足增材制造需求的软件解决方案将成为将该技术集成到生产环境中的关键推动因素。

6. MES 软件对于可扩展性至关重要

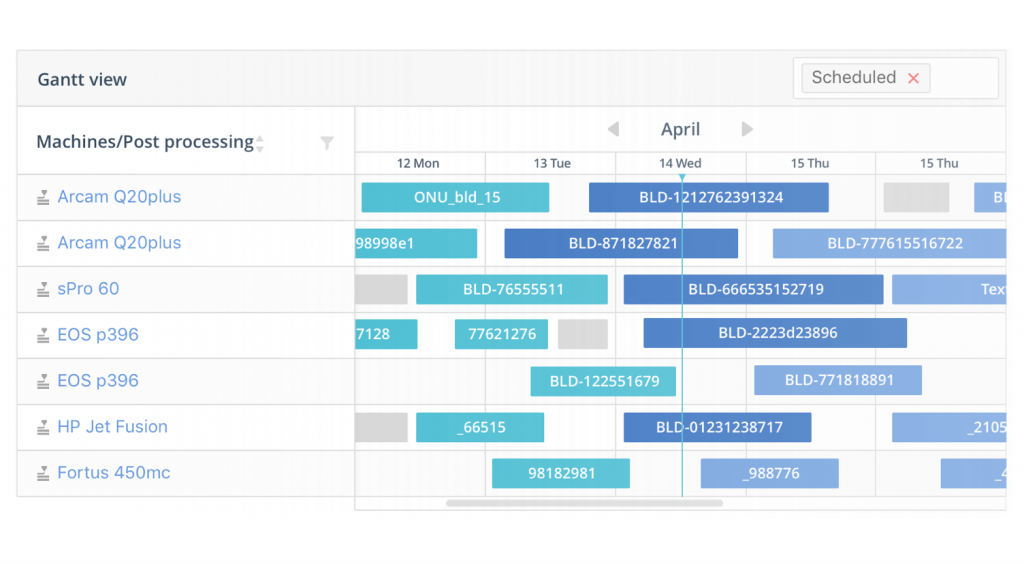

许多公司现在都在寻求建立一条 AM 系列生产线。然而,在这样做的过程中,他们面临着许多工作流程挑战。

例如,许多 AM 操作员和技术人员仍然需要手动管理工单、检查构建状态并在打印后花费大量时间来识别零件。这导致了许多运营瓶颈,这使得扩展和有效管理 AM 生产成为一项具有挑战性的任务。

我们认为 2020 年将有更多公司意识到,如果没有端到端的管理系统,几乎不可能通过 3D 打印实现可扩展的生产。

这将对工作流管理解决方案产生更大的需求——也称为制造执行系统 (MES) 软件。

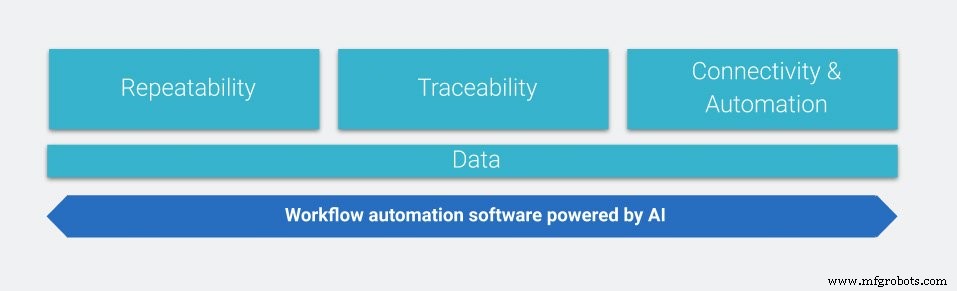

在开发时考虑到了增材制造需求,MES 软件解决方案可以帮助建立一个生态系统,将增材制造工作流程的不同阶段链接在一起,以实现精简和数字化的增材制造流程管理。

将MES 软件集成到3D 打印设施或部门是3D 打印之旅中至关重要的一步,其重要性将随着技术产业化的步伐而增长。

7.后处理自动化将成为焦点

早在 2019 年,人们就已经非常重视应对 3D 打印后处理阶段的挑战,例如手动流程。

进入 2020 年,我们将看到更大力度的自动化后处理多亏了市场上出现的许多创新解决方案。

来自 AMT、DyeMansion 和 PostProcess Technologies 等公司的后处理设备已经在帮助许多 AM 用户实现聚合物 3D 打印部件的支架移除、清洁和着色的自动化。

AMT 正在努力克服去粉挑战,这在 SLS 等粉末基增材制造技术中很常见。

根据 AMT 的首席执行官约瑟夫·克拉布特里 (Joseph Crabtree) 的说法,“目前没有其他方法可以做到 [除粉],只能手动进行。即使是传统的翻滚解决方案仍然需要大量人工干预。

该公司目前正在试用其脱粉解决方案,该解决方案使用户能够自动打开粉床、脱粉和从粉床中取出零件调幅系统。该机器有望在今年推出,作为 AMT 端到端后处理解决方案的一部分。

最终,将后处理自动化添加到 3D 打印方程将使制造商能够转型将 3D 打印成一个连续过程,在批量生产环境中效果会更好。

8.大批量 3D 打印离成为现实又近了一步

目前,3D 打印通常被视为一种适用于中小批量生产的技术。虽然 2020 年情况仍将如此,但我们也将看到更多机会通过 3D 打印实现大批量生产。

推动这一趋势的技术之一是金属粘合剂喷射。该技术具有独特的能力,可以使用更便宜的金属注射成型金属达到高打印速度和制造高精度部件。

在 2019 年,金属粘合剂喷射技术经历了一些复兴,更加注重开发具有生产能力的机器。 2020 年,我们将看到这些发展开始结出硕果。

例如,在 2019 年,ExOne 推出了用于大批量生产的新型 X1 160PRO™ 金属 3D 打印机,预计将于 2020 年底投入商业使用。同样,Desktop Metal 发布了其最新的 Shop System,这是其生产系统的机加工车间友好版本。 Shop System 也将于今年晚些时候推出。

作为 AM 的粉末用户,GE 拥有一台适用于大批量低成本零件的 beta 粘合剂喷射机。该机器已经在 GE 战略合作伙伴康明斯的工厂车间运行,康明斯是一家大型发电产品制造商。

金属粘合剂喷射解决方案可以为在汽车等高通量行业中使用 3D 打印开辟新途径。例如,这就是为什么大众汽车作为其 Metal Jet 技术的早期用户与惠普合作的原因。

在聚合物 3D 打印中,大批量生产应用将更加广泛。

早在 2019 年,惠普就展示了由牙科公司 Smile Direct Club 3D 打印的超过一百万个零件的应用案例。同样,3D Systems 的机器已经为 Align Technology 生产了数十万个零件。我们预计 2020 年会出现更多其他行业的类似案例。

9.数据将成为提高 3D 打印可重复性的关键

大多数 AM 技术需要全面的构建设置,以确保零件完成打印过程并可以进行后处理。正如大多数 AM 用户所知,这有时说起来容易做起来难,因为面对零件到零件和机器到机器的变化和不一致的情况并不少见。

前进的一种方式是收集尽可能多的数据,这可以提供对 3D 打印过程的洞察。到 2020 年,人们将非常关注做到这一点。

一些硬件制造商已经让增材制造用户能够通过在 3D 打印系统上安装传感器来收集数据,从而实现过程监控和控制。

传感器和摄像头放置在 3D 打印机内,然后将数据反馈给专门的软件,实时测量和分析构建的多个方面,帮助记录构建过程并确保满足要求.

第三方解决方案也开始出现在市场上。就在最近,Additive Assurance 推出了其金属 3D 打印质量保证平台的 Beta 版。

从本质上讲,Additive Assurance 提供了一个传感器包,用于升级具有过程监控和质量的粉末金属系统保证能力。虽然目前处于测试阶段,但该平台将在 2020 年末发布完整的产品。

也就是说,收集和处理 3D 打印数据的概念仍处于早期阶段,只有少数市场上可用的解决方案。但是,我们预计全年都会看到更多将过程控制功能集成到 3D 打印硬件中的例子。

这将带来更大的过程可重复性,最终使人们对 3D 打印作为一种生产就绪技术更有信心。

10.合作将加速 AM 的生产

随着3D打印行业的不断成熟,在此过程中仍有许多挑战需要克服。最有效的方法之一是通过协作。

工业、政府机构和研究机构必须密切合作,使增材制造向工业中的广泛应用发展。

在整个 2019 年,业界出现了许多引人注目的合作成果。一个例子是由 12 个项目合作伙伴发起的增材制造工业化和数字化 (IDAM) 项目,其中包括中小企业、大公司和研究机构,并由宝马协调。

这个为期三年的项目旨在实现每年至少 50,000 个零部件的 AM 生产,用于汽车行业的通用零件生产和 10,000 多个单独零件和备件。

我们预计到 2020 年合作将进一步加速。更多材料制造商、机器制造商和用户将不得不合作创建紧密的流程链和可互操作的工作流程,以便扩大规模并实现更高的效率3D 打印。

最终,创建协作生态系统将使增材制造实现更大规模的工业化并提高市场对该技术的接受度变得更容易、更快捷。

2020 年的 3D 打印:专注于全面工业化

2020 年,3D 打印将继续走上工业化之路,因为老牌行业参与者和新来者将继续投资并推动该技术的创新。将 3D 打印推到今天的进步将持续到 2020 年,表明该技术的持久力和持续发展。

当然,要证明 3D 打印在其相对较小的用户群和利基应用之外的竞争力,还有很多工作要做。行业的共同努力将是实现这一目标的关键驱动力之一。

展望未来一年,3D打印将继续稳步发展,克服现有挑战,带来新应用,拓展新视野。

阅读更多: 20 AM 专家分享他们对 2020 年的预测。

3D打印