2020 年 3D 打印硬件市场如何发展

今年早些时候,AMFG 发布了第二个 2020 年增材制造前景报告 ,着眼于塑造行业的主要市场参与者和最大趋势。今天,我们将发布一系列文章,从硬件开始深入探讨增材制造 (AM) 生态系统的每个部分。

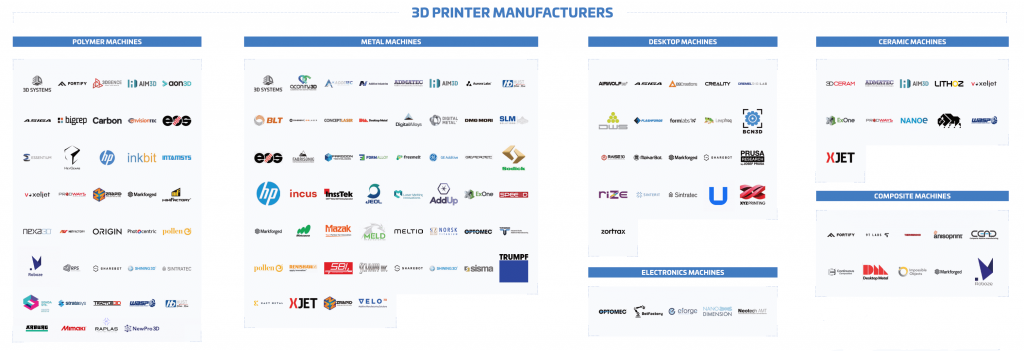

2020 年,硬件制造商占 AM 格局的一半以上,其中大量制造商在过去十年中加入了该行业。

随着新公司的涌入,近年来 3D 打印机得到了快速发展,因为它们变得更快、更可靠和生产能力更强。

下面,我们将追踪塑造 3D 打印硬件市场的一些最突出的发展和趋势。

查看本系列中涵盖的其他文章:

3D 打印材料市场的演变:趋势和机遇

3D 打印软件:实现真正的数字化生产

工业 3D 打印的后处理:您应该了解的主要趋势

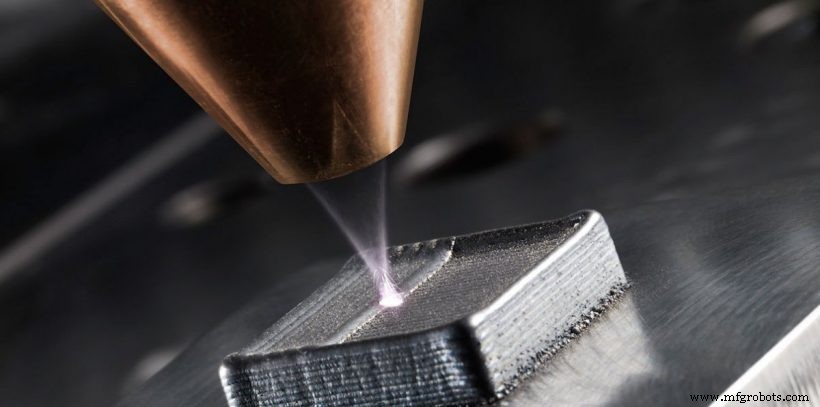

金属 3D 打印硬件

可以说,金属硬件市场是 3D 打印增长最快的领域之一。研究公司 CONTEXT 估计,金属 3D 打印机出货量的同比单位销量增长率将超过 49%。

根据行业分析公司 SmarTech Analysis 最近的一份报告,金属 AM 硬件部门也将创造近 40 亿美元的收入机会。

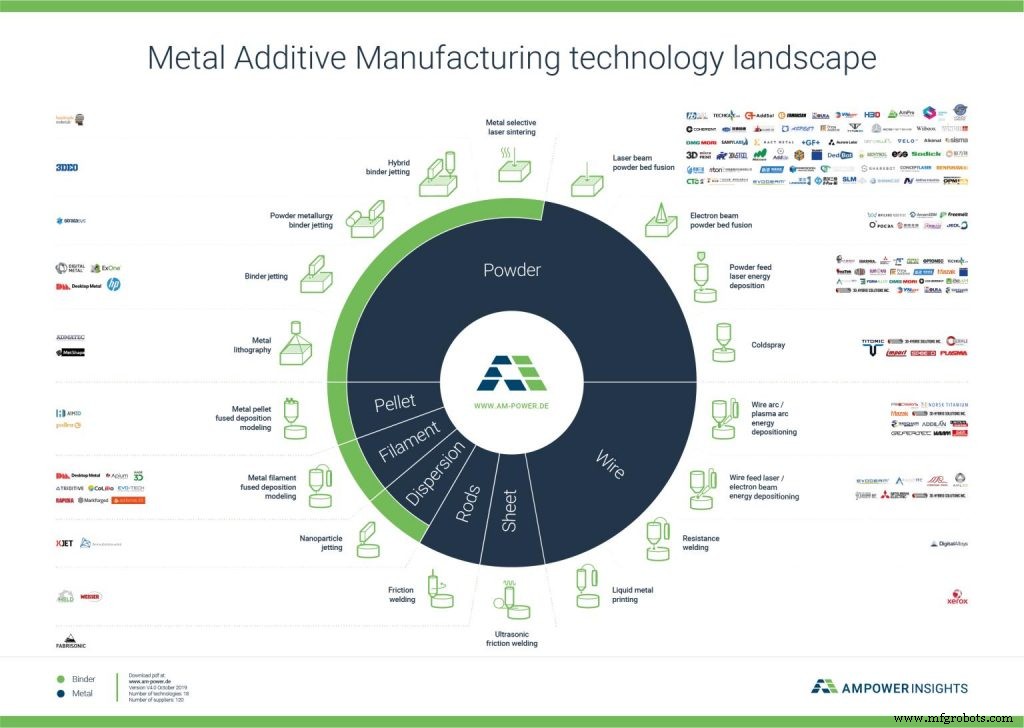

在 2020 年,据 AMPOWER 报道,金属 3D 打印市场极其多样化,有多达 18 种不同的技术在塑造它。

在这些技术中,粉末床融合 (PBF) 系列在金属增材制造中发挥着最大的作用,占全球所有金属增材制造系统安装的 80%。 PBF 系列包括基于激光和基于电子束的技术。

PBF 硬件市场被几家老牌公司瓜分,包括 EOS、Renishaw、3D Systems、SLM Solutions、Trumpf 和 GE。

特别是通用电气以其在金属增材制造市场上独特的多元化产品而脱颖而出。除了提供基于激光的 Concept Laser 3D 打印机外,GE 还是少数提供由 Arcam 制造的电子束熔化 (EBM) 设备的公司之一。此外,该公司还在开发金属粘合剂喷射 3D 打印,已经被一些早期用户采用。

随着金属 3D 打印的重点转向生产应用,该领域的许多参与者一直在改进他们的系统,以满足对更快速度和更高可靠性的需求。

本次竞赛的共同主题之一是多激光系统的引入。

使用多个激光器(通常为 2 或 4 个)可以通过将打印速度增加四倍来加快打印速度。此外,多激光系统的生产效率更高,这有助于降低零件成本和/或在更短的时间内生产更多零件。它还声称多激光机器可以同时打印多个零件。

提供此类系统的 3D 打印机制造商包括 EOS、Concept Laser (GE)、SLM Solutions、Renishaw 和 Additive Industries。

除了老牌玩家之外,PBF 市场的新玩家数量也在不断增加,每个玩家都对这项技术有着独特的看法。

一个例子包括VELO3D,由于先进的重涂机制和硬件和软件之间的紧密集成,它开发了一个几乎可以零支撑打印的系统。

Aurora Labs 是另一个潜在的游戏规则改变者,它提供了一种金属系统,可以在一次通过中同时打印多层粉末。从本质上讲,这相当于打印速度的显着提高。近日,该公司报道其PMP1 3D打印机的打印速度可达350公斤/天。

金属粘合剂喷射技术的兴起

另一个值得注意的趋势是对金属粘合剂喷射的新关注。虽然该技术已经存在一段时间,但直到最近才被认为是大批量应用的可行方法。一方面,金属粘合剂喷射系统通常比 PBF 系统更便宜且速度更快。

ExOne 是第一家金属粘合剂喷射系统制造商,现在必须与 Digital Metal、Desktop Metal 和 HP 等众多新进入者竞争。

Desktop Metal 和 HP 尤其采取了积极的策略,使粘合剂喷射成为一种可以在某些应用中与传统制造竞争的方法。例如,为实现这一目标,Desktop Metal 开发了一种双向系统(在两个方向上打印),可实现高达 12,000 cm3/hr 的高分辨率打印。这意味着每小时超过 60 公斤的金属零件。

另一方面,HP 开发了一种创新的粘合剂,使在打印零件时进行的烧结过程更快、更便宜。

'使用金属注塑成型通常有超过 10% 的粘合剂必须烧掉。在我们的案例中,我们只有不到 1%,这是一个数量级的减少,这使得烧结速度更快、成本更低且更简单,”惠普全球金属主管蒂姆韦伯在接受 AMFG 采访时说。

金属粘合剂喷射具有解锁应用的潜力,这是目前其他金属 3D 打印技术无法实现的,尤其是在汽车等大批量行业。这意味着该领域的演变将继续,使其 一个要密切关注。

紧凑型金属 3D 打印机:一个充满增长的新细分市场

虽然 PBF 和金属粘合剂喷射系统旨在满足生产需求,但紧凑型金属 3D 打印机的另一个领域正在兴起,以使金属零件的原型制作更便宜、更容易。 SmarTech Analysis 最近的一份报告预测,到 2027 年,紧凑型工业金属打印机的销售额将超过 10 亿美元。

Markforged 和 Desktop Metal 是目前开发紧凑型金属 3D 打印机的两家最大公司。

Markforged 的 Metal X 和 Desktop Metal 的 Studio System 都是基于挤压的 3D 打印机,它们使用塑料封装的金属粉末来制造绿色零件,然后在熔炉中烧结。与传统上更昂贵的金属 3D 打印机相比,这种方法使其成为更实惠的选择。这主要是因为更低的运营成本,以及更便宜的金属注射成型材料。

紧凑型金属增材制造系统的经济性和更容易设置显然引起了市场的共鸣。在 2019 年第一季度,Markforged 和 Desktop Metal 在 3D 打印机出货量方面占据中心位置,Desktop Metal 在此期间出货的金属 3D 打印机数量最多。

我们预计金属 3D 打印的这一部分将继续增长,因为紧凑型 3D 打印机可以进入一个全新的价格合理的金属原型制作和产品开发市场。这也意味着工业客户现在拥有比以往更多的选择来帮助他们探索金属 AM。

提高金属 3D 打印的可靠性

为了进一步推进金属 3D 打印机的发展,公司需要在过程中引入更高水平的可重复性。解决这个问题的关键在于通过传感器和机器视觉为 3D 打印机提供动力,以实现过程监控。

传感器和摄像头安装在 3D 打印机内,可用于实时测量构建的多个方面,帮助记录构建过程并确保满足要求。从传感器获得的数据然后可以反馈到专门的软件中,该软件将分析数据,然后提供有关如何改进过程的反馈。

这种解决方案被称为闭环控制系统,并且它正在成为金属 3D 打印机的基本要求。

通过闭环控制系统保持对构建过程的控制,使制造商能够实现支持质量的一致几何形状、表面光洁度和材料特性。

然而,由闭环系统实现的过程中质量控制对于增材制造技术来说仍然相对较新,并且为制造商实施提供了障碍。截至 2019 年,市场上只有一小部分 3D 打印机配备了闭环控制单元。

在未来,我们预计所有金属 3D 打印机都将配备闭环控制单元。闭环控制系统,通过降低构建失败的风险,将显着提高过程的可重复性。

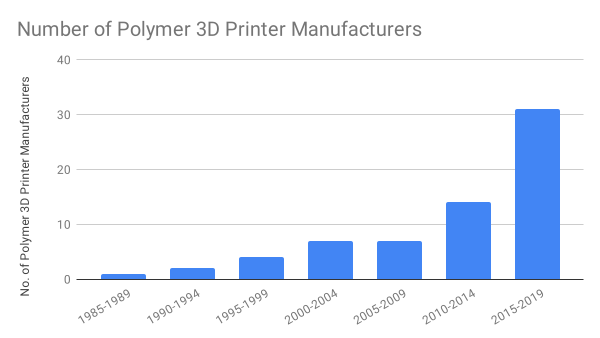

聚合物 3D 打印机

虽然金属 3D 打印硬件增长迅速,但聚合物硬件仍然是所用系统的最大部分。 72% 的公司接受了安永 2019 年全球 3D 打印报告的调查, 正在使用聚合物 AM 系统,而使用金属系统的比例为 49%。

不那么复杂的工作流程和更高的经济性是选择聚合物 3D 打印机而不是金属 3D 打印机的两个关键因素。

与金属 3D 打印市场类似,聚合物市场由多种技术划分,包括熔融长丝制造 (FFF)、立体光固化成型 (SLA)/数字光处理 (DLP)、选择性激光烧结 (SLS) 和Multi Jet Fusion (MJF),许多新技术等待未来几年商业化。

这些技术中的每一项都在不断发展,因为公司的目标是为生产和原型设计开发可靠、专业的解决方案。

也许最令人印象深刻的发展发生在 SLA/DLP 硬件领域。这些技术正在成为真正的生产解决方案,特别是对于牙科和消费品等行业。例如,SLA 3D 打印机用于生产牙齿透明矫正器的大部分模具,每年生产数十万台设备。

但是,要超越模具,直接生产这样的设备,技术还需要成熟。

说到安装基数最大的硬件, FFF 3D 打印机仍然位居榜首。这可以通过 Ultimaker 和 Makerbot 等公司的可访问桌面 FDM 3D 打印机的普及来解释。

SLS 3D 打印机令人兴奋的发展

转向 SLS 3D 打印机,该领域也出现了一些显着的发展。一个例子涉及比利时公司 Aerosint,该公司正在开发一种 SLS 系统,该系统将能够使用两种不同的粉末进行打印。这将允许机器使用一种粉末作为廉价的支撑材料。

通常,SLS 机器中未熔化的支撑粉与用于打印零件的材料相同,而且价格往往很昂贵。引入一种可以使用廉价支撑材料和第二种材料进行零件打印的机器,可以为使用 SLS 工艺的人节省大量资金。

另一个可以重新构想 SLS 3D 打印的发展来自 EOS。在 Formnext 2018 上,EOS 首次推出了即将推出的 LaserProFusion 系统,该系统有望使聚合物 3D 生产速度提高 10 倍。为了实现这一壮举,该公司花费了 8 年多的时间重新构想了该过程中使用的激光技术。

虽然当前的 SLS 机器使用一个或几个 CO₂ 激光器,但 LaserProFusion 系统将能够使用多达一百万个二极管激光器。这将使其能够制造零件,不仅具有高分辨率,而且打印速度更快,可能与注塑成型相媲美。

该技术计划在未来几年内进行商业发布。

HP Multi Jet Fusion 的快速增长

MJF 于 2016 年进入市场,当时惠普公开宣布进军 3D 打印领域并推出其首款聚合物 3D 打印机。从那时起,MJF 已成为发展最快的聚合物 3D 打印工艺之一。据说 2018 年使用 HP 的 MJF 3D 打印机生产了超过 1000 万个零件。

MJF 属于像 SLS 一样的粉末床融合系列,在尺寸精度和材料方面具有优势特性,从而可以打印强度和柔韧性均优异的高公差部件。

HP 致力于推进 MJF 技术。去年,它推出了 Jet Fusion 5200 系列。这个新系列扩展了惠普现有的 MJF 产品组合,其中还包括用于功能原型设计的 Jet Fusion 300/500 系列和用于小批量生产和生产的 Jet Fusion 4200 系列。新的 3D 打印机系列增加了产品组合,为批量生产提供了解决方案。

5200 系列最显着的特点之一是 5200 3D 打印机内部灯的升级功率。这使新系统能够在一次通过中熔化粉末,而不是以前系统中的两次通过模式。因此,该系统的生产率提高了 40%,并为高温材料的 3D 打印开辟了可能性。

专业桌面 3D 打印机

桌面 3D 打印市场是硬件领域中最年轻的市场之一。它的出现可以追溯到 2000 年代末“创客运动”的开始。这场运动带来了消费 3D 打印革命,但由于消费市场缺乏需求,这场革命很快就瓦解了。

围绕消费者3D打印的炒作的爆发迫使许多桌面3D打印机公司倒闭。然而,有少数厂商通过从消费者市场过渡到专业和企业市场而幸存下来。

这让 Ultimaker、MakerBot 和 Formlabs 等供应商得以进军、发展和蓬勃发展。

这种转变还表明,对更小且成本仅为大型系统的一小部分的工业系统的需求日益增长。

将重点转向专业用户,要求桌面 3D 打印机供应商改进他们的解决方案。这导致引入了以前仅在高端 3D 打印机中才能发现的工业功能。例如,加热床、外壳和双挤出机已成为面向专业应用的 FFF 桌面 3D 打印机的必要元素。通常,公司一直在努力使系统更加高效和可靠,同时保持紧凑的格式。

考虑到桌面 SLA,Formlabs 仍然是该领域的领先公司之一。它声称是全球最大的桌面 SLA 3D 打印机销售商,已售出 40,000 多台系统。

2019 年,Formlabs 推出了一项新技术,称为低力立体光刻 (LFS)。 LFS 工艺提供了改进的细节和表面光洁度,这要归功于其灵活的罐体,据说可以在打印时减少零件上的力。

基于先进的 LFS 技术,Formlabs 的新型 Form 3 和 Form 3L 3D 打印机正在帮助弥合桌面级和工业级 3D 打印之间的差距。

陶瓷 3D 打印机

2020 年,陶瓷 3D 打印不如聚合物和金属 3D 打印技术成熟。该技术仍处于开发的早期阶段,但预计将在未来 5 到 6 年内达到成熟。

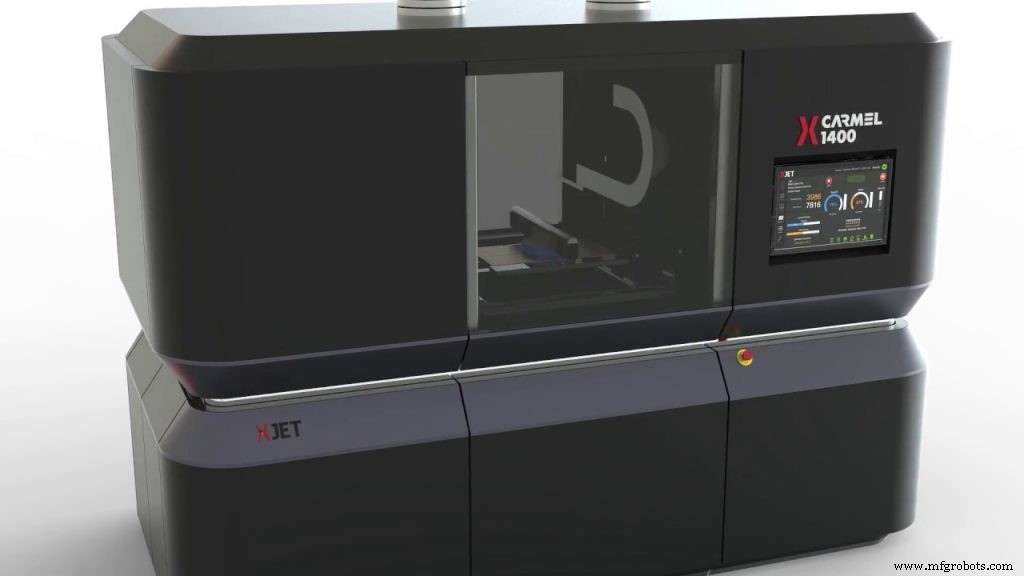

由于技术的新颖性,有少数供应商提供陶瓷 3D 打印系统。其中包括 3D Systems、ExOne、Prodways、Lithoz、3DCeram 和 XJet。

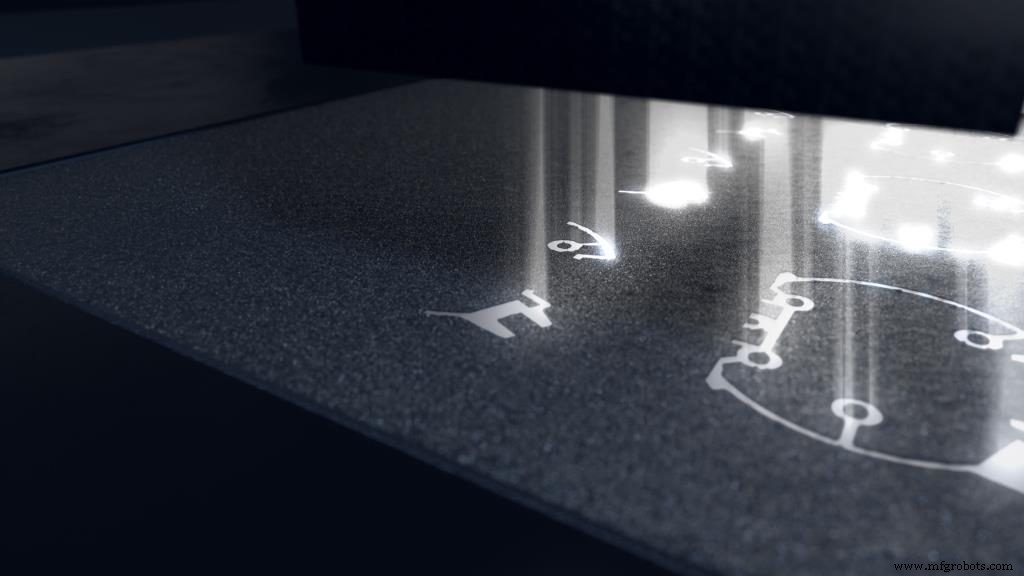

一项对陶瓷 3D 打印特别具有变革性的发展是 XJet 的纳米粒子喷射技术 (NPJ) 的引入。

NPJ 于 2016 年首次亮相,是一种喷墨,其中材料纳米粒子(可以是陶瓷或金属)悬浮在液体制剂中。然后,XJet 系统中的数千个喷嘴喷射数百万个超细液滴,这些悬浮液包括构建材料和支撑材料。

XJet 打印机在打印过程中保持内部高温(高达 300°C)。这有助于在液体沉积时将其烧掉,从而形成固体部分。然而,打印机外的部件仍处于生坯状态,需要后续烧结以完成固化。

喷墨 3D 打印以其准确性和实现高水平细节的能力而闻名。这意味着 XJet 系统有可能制造出几乎任何几何形状的成品零件,包括那些带有小孔、薄壁、具有挑战性的拱形和锋利边缘的零件。

新的乳腺癌治疗组件等应用和3D 打印天线已经表明 XJet 的 3D 打印机适用于工业应用。

尽管最近取得了进展,但陶瓷 3D 打印仍有很长的路要走。然而,随着对3D打印陶瓷零件的需求不断增长,陶瓷3D打印最终将成为制造业的一个重要且有利可图的部分。

电子 3D 打印机

与陶瓷市场一样,电子产品的 3D 打印市场仍然相对年轻,但前景广阔。目前,只有少数公司为电子 3D 打印提供硬件,其中 Nano Dimension 和 Optomec 等公司处于领先地位。

Nano Dimension 和 Optomec 系统背后的技术大不相同,但为电子元件(如天线、印刷电路板 (PCB)、电容器和传感器)的原型设计和直接生产提供了同样令人兴奋的机会。

最近引起很多关注的一项发展涉及引入 DragonFly Lights-Out 数字制造 (LDM)。

该系统建立在 Nano Dimension 于 2017 年推出的 DragonFly Pro 系统的基础上,允许工程师和设计师快速制作电子元件原型。据说 LDM 将这些功能推向了原型制作之外,可以为小批量零件的短期生产提供内部、全天候的制造。

与早期版本的 Nano Dimension 3D 打印系统一样,该系统通过在 PCB 基板上共同沉积导电和绝缘材料来工作。然而,不同的是机器的生产率比 DragonFly Pro 提高了 40% 以上。

像这样的进步令人鼓舞,因为它们有助于推动电子 3D 打印的发展,超越原型。虽然还有很多工作要做,不仅在硬件方面,而且在材料和软件方面,但它无疑为电子 3D 打印达到成熟奠定了基础。

3D 打印硬件:实现终极可靠性

3D 打印硬件领域正在迅速发展,因为公司不断改进可用系统并开发全新的硬件解决方案。

话虽如此,设备成本仍然是投资增材制造的最大障碍之一。根据安永 2019 年全球 3D 打印报告, 87% 的公司将高系统价格视为采用 3D 打印的关键障碍。这意味着降低 AM 设备的成本将是扩大该技术使用的关键。

3D 打印行业正在通过引入更易于使用的桌面 3D 打印机和紧凑型金属 AM 机器来解决这个问题。

同时,很明显 3D 硬件行业已经受大流行爆发的影响,出货量下降不足为奇。市场研究公司 CONTEXT 表示,整个 3D 打印机市场的硬件收入比去年下降了 -27%。几乎所有西方前 20 名工业打印机公司的 3D 打印机出货量都出现了同比大幅下降。

也就是说,整个第三季度,3D 打印供应商都报告称,来自新领域和已知市场的 3D 打印供应商重新对该技术产生了兴趣。据 CONTEXT 称,他们希望这种兴趣能够转化为第四季度的订单。

总而言之,对更复杂的工业级系统的需求将继续推动 AM 硬件的发展。在接下来的五年中,我们预计 3D 打印硬件将实现更高的可靠性,这要归功于进程内监控解决方案以及与软件的更紧密集成。

3D打印