2018 年的 3D 打印:塑造行业的 7 大趋势

2018 年是增材制造行业成长和成熟的一年。

前几年的 3D 打印炒作,预计消费者 3D 打印将导致每个家庭都使用 3D 打印机,但众所周知,事实并非如此。

从那时起,我们已经看到该行业摆脱了这种炒作,转而关注增材制造作为工业解决方案的价值。

虽然在价值 12 万亿美元的制造业中所占的比例仍然相对较小,但可证实增材制造已成为一种能够实现跨行业数字化转型的技术。

在本文中,我们将探讨 2018 年帮助塑造增材制造行业的 7 个主要趋势。

#1 增材制造继续成熟

AM 是一种工业解决方案

增材制造在工业应用领域取得的进步标志着该行业日益成熟。

至关重要的是,这些发展在大多数情况下并未立即显现或旨在取代传统制造。相反,随着技术的细微差别被发现,它们反映了渐进的、渐进的进步。

这种转变在 11 月的 Formnext 贸易展上尤为突出,这是行业最大的先进制造盛会。自成立以来,Formnext 一直是更广泛的行业趋势的关键指标。

用于生产的 AM 是今年贸易展的一个关键话题,制造商展示了他们的系统、材料和软件的工业应用。但正如许多人指出的那样,我们思考添加剂的方式已经改变。 Formnext 表明,它越来越少关注 3D 打印的“革命”,而更多地关注可以从该技术中受益的应用程序。

此外,一系列的工业展示,加上 Formnext 每年都在持续增长——2018 年的参观者比 2017 年增加了 25%——进一步说明了增材制造如何成为一个关键制造业格局的一部分。

标准化的必要性

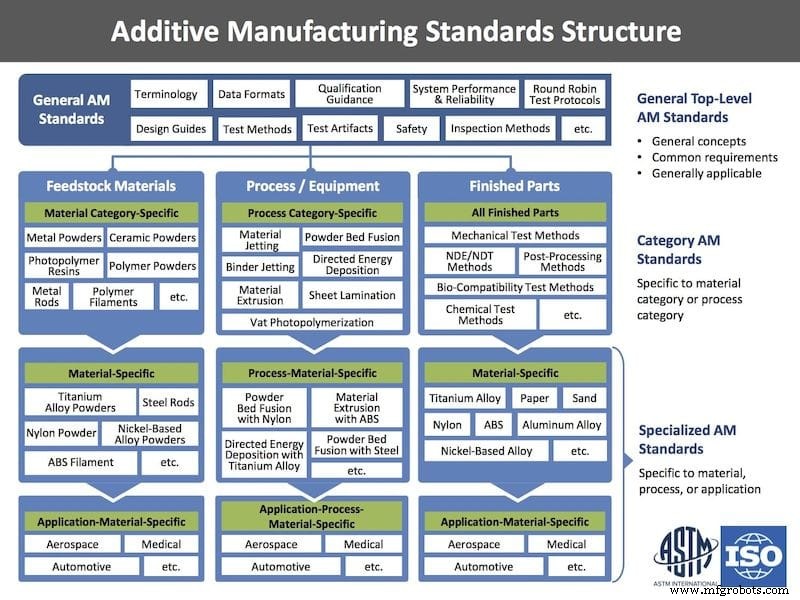

今年对标准化的日益重视是该行业日益成熟的另一个标志。

在标准化流程、系统甚至术语方面,弥合差距的需求日益突出,这与对生产增材制造的日益关注相一致。

作为 Nano Dimension 联合创始人,Simon Fried 指出:

“要作为一个行业适当成熟,您需要拥有每个人都认同的标准。您需要有流程,例如跟踪产品和确保文件 IP 保护的方法。因此,[在未来] 将不再是浮华和魅力,而是如何有效部署这些技术的细节和细节。”

2018 年在该领域取得了一些重要的里程碑,包括:

- 增材制造标准化路线图第二版于 6 月发布;

- 7 月推出增材制造卓越中心,旨在找出关键的标准化差距;

- 今年 11 月,来自研究机构、标准制定组织和政府官员的专家齐聚 Formnext,举办了第一届跨大西洋 AM 标准论坛。

与传统制造已经有数百年的时间来开发标准化的生产流程和方法相比,增材制造仍处于这一旅程的早期阶段。但该行业今年显示出的成熟迹象表明,生产正在稳步进展,即使是渐进的。

#2 增加协作

今年强调了伙伴关系和合作在进一步推进增材制造方面的重要性。

建立合资企业和委员会以及锻造、财团和战略伙伴关系表明利益相关者将共同努力推动增材制造的工业化。

例如,Ultimaker 已与全球化学品制造商合作,以扩大其材料组合。 Ultimaker 北美总裁 John Kawola 在最近的一份报告中解释说:“大多数人对 3D 打印机的期望——尤其是当他们开始将它们用于生产时——是让他们的原型尽可能接近真正的最终部件接受 AMFG 采访。

“因此,如果材料可以匹配并成为相同类型的化学或树脂,那么不仅有感觉良好的因素,而且还有工程、认证和分类价值。”

同样,今年推出 Metal Jet System 的惠普与领先的制造商(如 GKN 和 Parmatech)合作,为客户提供金属 3D 打印服务。 “虽然 [HP] 可能是世界上最好的印刷公司,但我们决定与那些在为工业生产金属零件方面具有专业知识的公司合作,”HP Metal Jet 全球主管 Tim Weber 说。

合作伙伴关系对原始设备制造商来说也很重要。例如,在航空航天领域,阿提哈德航空工程公司(MRO 服务提供商)今年早些时候宣布与 EOS 建立合作伙伴关系。该合作伙伴关系专注于 3D 打印飞机零件的生产,旨在使生产过程和材料符合航空标准。

该合作伙伴关系和其他合作伙伴关系只是 OEM 和系统制造商进一步合作的另一个例子加速特定垂直领域的发展。

但不仅仅是商业协议的签署。

在政府层面,人们越来越认识到增材制造在制造业中的重要性。

就在本月,代表机床行业的欧洲协会 CECIMO 成立了一个增材制造委员会,为 AM 企业提供一个讨论影响该行业的欧盟政策的平台。

凭借超过 350 个组织的专业知识,该委员会专注于与劳动力发展、监管框架和 AM 相关统计相关的问题。如果 AM 要继续其工业增长轨迹,这些都是需要解决的重要主题。

#3 金属 3D 打印又一个成功的一年

金属3D打印近年来备受关注,2018年也不例外。

今年年初,麻省理工学院的年度技术评论将金属 3D 打印列为 2018 年十大突破性技术之一,并指出该技术“变得便宜且容易成为潜在的实用技术”。制造零件的方式。”

但是金属 3D 打印在哪里增长?

金属技术的发展

根据 Sculpteo 的年度 3D 打印状态报告,对于 DMLS,应用程序从 2017 年的 8% 增加到 2018 年的 21%。

粉床聚变技术受到广泛关注,为航空航天和医疗行业的高端、小批量应用提供了有效的解决方案。

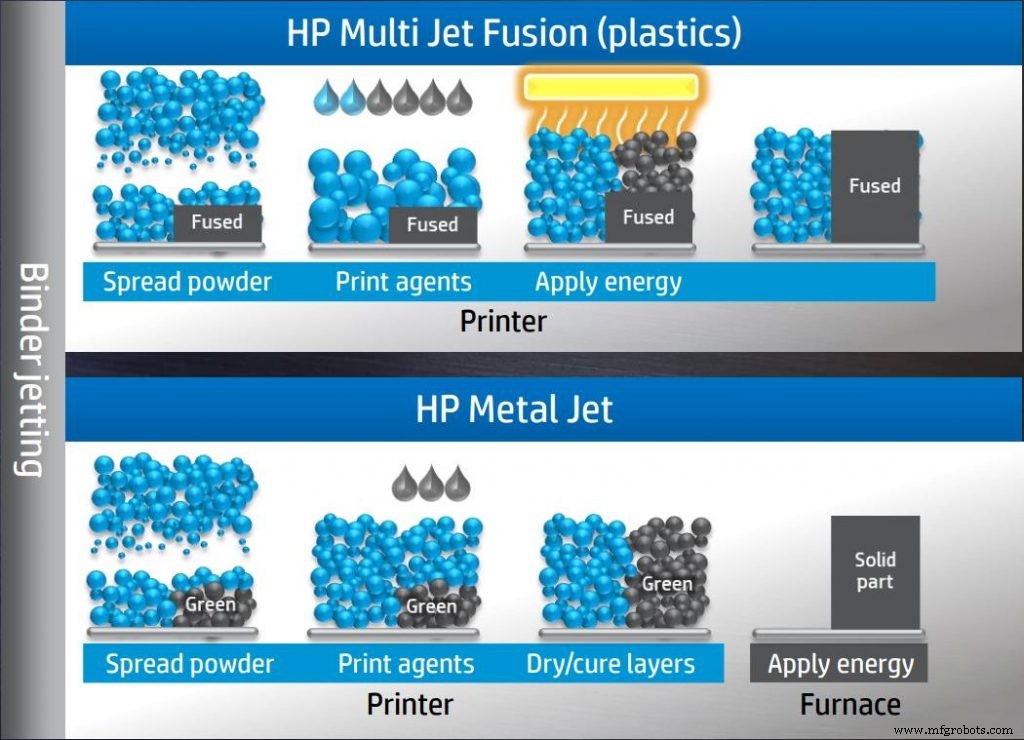

2018 年,Metal Binder Jetting 也脱颖而出,瞄准汽车和工业产品中更广泛的用例。金属粘合剂喷射过程的可扩展性和速度使其对那些寻求将 3D 打印集成到现有制造工作流程中的人具有吸引力。

新玩家

或许是被 3D 打印的潜力所吸引,今年也有几家新玩家进入了市场。也许最大的例子是惠普,它于 9 月推出了新的 Metal Jet 系统。该系统基于惠普的 Binder Jetting 技术,从一开始就专注于批量生产。

金属增材制造已经取得了长足的进步……但还有更多工作要做

不可否认,在金属 3D 打印方面,制造商仍需解决关键挑战。其中包括打印速度、零件质量和工艺可重复性等问题。 Digital Alloys 于 2018 年夏天结束了 B 轮融资,开发了焦耳金属 3D 打印来解决这些问题。该公司今年获得了这项技术的前两项专利。

在与 AMFG 交谈时,Digital Alloys 首席执行官 Duncan McCallum 解释说:“如果您想使用 [金属] 3D 打印进行生产,那么今天没有多少好的选择。这是因为系统太慢,生产成本太高,流程太复杂。这使得很难获得始终如一的高品质金属部件。”

也就是说,2018 年推出的一系列新金属技术和系统积极表明正在开展的活动和研究水平进一步发展金属3D打印。

#4 材料的持续增长

2018 年是材料创新和成长的重要一年。随着 3D 打印转向生产,除了更高质量的原型材料外,该行业还提供更多的工程级和高性能材料。

2018年,塑料和聚合物继续占据3D打印材料市场的最大份额。根据 SmarTech 的一份报告,这一比例从 2017 年的 10 亿美元增长到 2018 年的近 55 亿美元。

考虑到 2018 年出现了许多大型化工公司进入该行业以及现有参与者推出更广泛的材料解决方案,这可能并不令人意外。

例如,三菱化学今年早些时候在收购了聚合物3D打印长丝制造商和供应商Dutch Filaments后,进军聚合物3D打印材料市场。

这家化工巨头向 3D 打印领域扩张也是全球公司承认该行业存在重大商机的另一个例子。

在金属方面,据报道,2018 年金属粉末收入已达到 3 亿美元。

有趣的是,2018 年金属粘合剂喷射的兴起使公司能够降低成本通过使用相对便宜的金属注射成型 (MIM) 粉末来加工金属材料。这些粉末还可能为更广泛的已经研究过的材料打开大门。

就材料而言,2018 年重新关注 3D 可打印材料范围的多样化,新老公司都投入资源将新材料推向市场。展望未来,除了降低材料成本外,这将有助于促进更广泛的 3D 打印应用。

#5 软件:成功的关键

作为增材制造的三大支柱之一,软件是加速增材制造增长的关键因素之一。

虽然与硬件和材料开发相比通常被忽视,但在过去 12 个月中,软件的活动、投资和开发计划显着增加。

仿真软件的发展

在软件支持的质量保证解决方案领域实现了软件的关键里程碑,例如过程模拟和现场监控软件。

模拟软件在全年中获得了极大的关注,西门子和 Materialise 等知名企业推出了新的或扩展了现有的软件仿真解决方案。

模拟软件的增长通常可以归因于 3D 打印,尤其是金属打印,已经进入生产领域。这需要更高的过程可重复性和一致性。

通过使用模拟软件,设计人员和工程师能够深入了解打印过程,从而减少或消除潜在故障的发生。

工作流自动化的需求

另一个得到越来越多认可的元素是需要工作流软件来自动化、管理和创建可扩展的增材制造过程。 AMFG 宣布与选择采用工作流软件来数字化和简化手动流程的公司建立多项合作伙伴关系。

在安全方面,随着对安全解决方案和 IP 保护的需求变得更加迫切,像 LEO Lane 这样的主要参与者已经出现.

#6 对后处理的新关注

另一个历史上被忽视的增材制造过程元素是后处理阶段。作为 AM 过程中耗时且费力的部分,后处理往往被忽视。

自动化后处理解决方案的兴起

因此,后处理被确定为实现大规模生产最需要发展的阶段也就不足为奇了。

然而,2018 年已经采取了几个步骤来改变这种状况,随着开发高度自动化的后处理解决方案。

在硬件方面,一些令人兴奋的创新来自后处理技术。这家总部位于美国的公司提供后处理解决方案,可自动化塑料和金属零件的支撑去除和表面精加工步骤。

“随着我们的每个客户扩大其 AM 运营规模,他们发现我们称之为增材流程第三步的瓶颈越来越多:印后。使用我们的解决方案,他们能够自动化该过程并消除瓶颈。 ” PostProcess Technologies 首席执行官 Jeff Mize

有趣的是,Post Process 宣布与德国制造商 Rosler 合作,将其解决方案推向欧洲市场。

以数字方式管理后期处理

在软件方面,后期处理操作的管理也越来越受到关注,出现了先进的后期制作管理解决方案。

这样的解决方案让AM用户可以连接后期制作计划到其余的 AM 工作流程,以创建无缝、可扩展的生产操作。

#7 智能工厂技术

最后,2018 年确定 3D 打印将在未来创建智能、数字化工厂中发挥不可或缺的作用。

智能工厂依靠连接性、数字化和先进技术来实现更灵活和敏捷的制造。

作为一种数字化、免工具技术,增材制造恰好符合这一愿景。 2018 年暗示了公司如何通过 3D 打印实现智能工厂愿景的几个例子。

例如,福特汽车公司最近分享了它如何在其耗资 4500 万美元的密歇根州新建先进制造中心将 3D 打印与协作机器人和虚拟现实应用程序一起使用。

与 23 3D工厂车间的打印机,福特可以使用多种类型的工艺和材料,例如沙子、尼龙和碳纤维复合材料。这些将用于直接生产从刹车零件到汽车内饰件再到装配工具的所有东西——这是很少有制造技术可以提供的灵活性。

另一个例子来自德国 3D 打印机制造商 BigRep,它拥有公布了优化其 3D 打印机以用于智能工厂的计划。

为此,该公司与工程公司 Bosch Rexroth 合作,后者将分享其在智能工厂解决方案方面的专业知识。

通过这种合作关系,BigRep 的 3D 打印机将配备博世力士乐最先进的 CNC 控制系统和驱动器,可实现完全连接和数据处理功能。

2018 年的工业 3D 打印:自动化和可扩展性的故事

距离 2019 年只有几周的时间,可以肯定地说,2018 年对增材制造行业来说是激动人心的一年。

从软件的作用越来越大到对后处理的日益关注,增材制造行业一直在发展成为一种数字制造技术,不仅适用于原型制作,而且越来越适用于生产。

该行业不仅远离前几年的炒作,而且与传统制造业一起表现出日益成熟。

随着硬件、材料和软件领域的发展,2019 年行业将在这些进步的基础上进一步推动 3D 打印技术的工业应用。

3D打印