制造工具和模具设计指南

工具是的支柱 注塑成型 。如果没有适当的工具设计,您的塑料零件将永远无法正确放大。高质量的工具设计可以在生产过程中为您节省大量时间和金钱。在联系工具制造商之前,您应该记住以下有关工具的一些事实。

什么是工具?

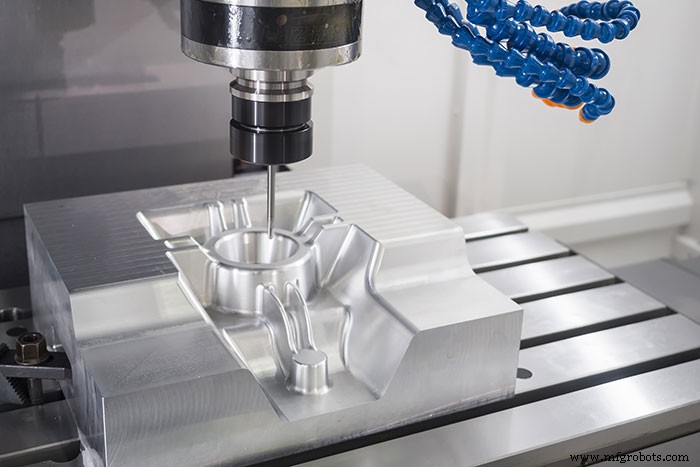

模具,也称为模具,是指注射熔融塑料树脂以制造零件的负型腔空间。高数量和高质量的零件需要适当的工具。由于工具的设计和构造很复杂,因此制造需要大量的资本投资和足够的交货时间来制造有效的工具。

原型工具和原型工具

工具设计过程从原型开发阶段开始。在这里,3D 打印、浇注聚氨酯和加工技术创造了原型工具。这些小批量原型在试生产期间对工具设计进行故障排除、开发和验证。虽然这一步似乎没有必要,但尽早减少制造和组装过程中的错误可以显着减少以后的时间和成本。

设计工具时的注意事项

正确的工具设计和选择需要适应工具的复杂性、寿命、应用和潜在生产量。选择要投资的工具是工具过程中最困难的部分。如果零件直接进入大批量合同制造,那么从长远来看,直接投资于昂贵的生产工具将是最具成本效益的。在其他情况下,例如小批量制造,在产量显着增加之前,使用原型工具可能更有利。

工具制造商在工具设计过程中提供必要的帮助,因为他们精通制造技术和工具设计。他们可以运行模流分析以优化模具设计,并为分型线、浇口和顶出位置选择最佳位置。优质的原型设计工程师将与工具制造商密切合作,以确保制造出适合您应用的最佳工具。

如何设计和制作工具

在与工具制造商就设计进行合作后,零件已准备好并获准进入 T1 采样阶段。他们将构建第一个工具,交付周期为 2-16 周,具体取决于设计考虑。 T1 抽样表明工具功能正确并生产出理想的零件。接受 T1 采样后,可以开始进行任何必要的修改和美学模具纹理处理。这些额外的修改可能需要 1-2 周才能完成。修改后的模具,称为 T2 样品,送去进行质地和外观的审批。一旦 T2 样品获得批准,工具制造商就会将它们发布给合同制造商。

与制造商联系后,T2 样品将被放入生产线进行工艺开发和零件鉴定。该工具经过一系列成型研究,有助于概述使用该工具创建零件的最佳条件和特性。制造商进行实验试验以隔离过程输入和对零件特性的相应影响。这种初始测试有助于成型商验证生产符合规范的零件的理想加工窗口。

在初始工艺开发、鉴定和验证之后,该工具进入定期生产维护计划。定期监测工具的磨损和其他影响零件质量或工具寿命的潜在问题。

工具的基本特征

- 半腔 – 半腔是工具不动的一侧。它通常安装在成型机的侧面。

- 核心一半 – 模具打开和关闭模具的一侧靠在半模腔上。从工具中取出零件时,它会打开。

- 冷却线 – 允许冷却液流过工具并控制塑料零件冷却的通道。

- 喷射系统 – 工具半芯上的销钉,有助于在成型后将冷却的部件推出。

- 跑步者 – 塑料树脂的流动路径,允许压力机将材料直接注入零件型腔。

- 副业 – 添加了零件腔内的移动部件以允许底切。

从原型到生产的整个过程可能需要数月和大量投资才能正确完成。因此,在整个产品开发过程中设计用于制造的零件至关重要。使用机械加工或 3D 打印制作原型的产品设计可能不容易转化为用于大批量生产的工具设计。我们建议与非常熟悉工具设计和制造过程的产品开发公司合作,这些公司最初会将这些知识融入到产品设计中。如果您不确定如何开始,或者想获得有关设计工具的专家建议,请联系我们,我们很乐意为您提供帮助。

工业技术