高强度 3D 打印 – 各向同性填充第 2 部分

更新: 如果您有兴趣了解更多关于不同填充物如何以各种方式加强您的角色及其背后的科学,请在美国东部时间 6 月 21 日上午 11 点加入我们的网络研讨会(在此处注册)!

作者注:这是我们的两部分系列文章的第二篇,内容是使用 Eiger 的各向同性纤维填充类型设计最强的零件,在 Mark Two 上使用碳纤维。我们之前的博文详细介绍了为什么我们以特定的各向同性图案打印增强材料的背景——这篇博文将介绍如何最好地应用这种填充类型,以最有效地利用我们的碳纤维 3D 打印技术来生产最坚固的部件。

我们之前介绍了复合材料增强的基础知识,以及如何在 Eiger 中应用不同的纤维取向。现在是讨论加固效率的时候了——3D 打印最坚固的部件,而不会产生不必要的重量或成本。用 Eiger 的各向同性纤维填充物加固一层会增加该层的强度和刚度——但你真的需要那里的强度吗?我们将向您展示,在设计以在高强度 3D 打印中有效使用增强材料时,与施加到整个部件的载荷相关的层位置可能是最重要的考虑因素。

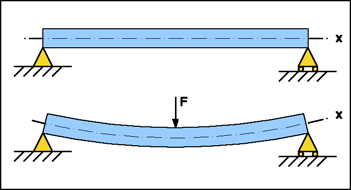

在我们深入研究实际加固任何东西之前,重要的是要了解当力或载荷施加到其外部几何形状时,物理部件如何响应。举个例子,让我们看看一个简支梁——一个两端从下方支撑的梁,一端可以沿着 x 自由平移 轴,如下图所示。

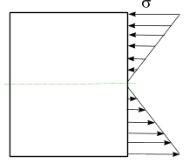

当你施加一个力 F 到梁,梁将开始向下弯曲或偏转,弯曲量取决于 F 的大小以及梁的几何形状和材料特性。如果您要查看力 F 产生的内应力 在梁的代表性侧剖面截面中,当它经历弯曲时,您会发现梁最靠近向下指向载荷的一侧受到压缩,而梁最远的一侧受到相等的力但处于拉伸状态。

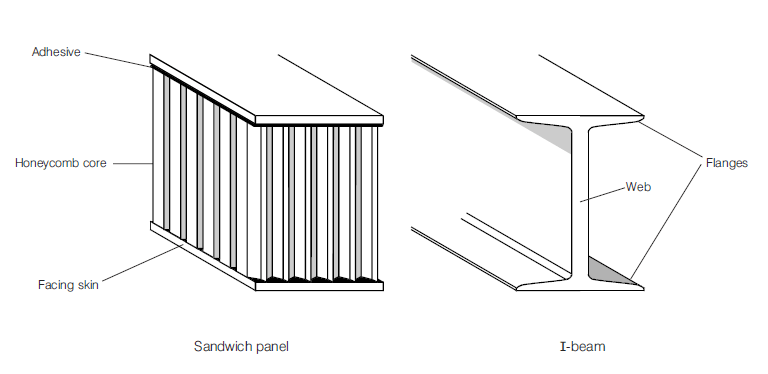

上图详细说明了内部弯曲应力 σ 越过梁的厚度,箭头越长表示弯曲应力越大。很明显,在弯曲时梁的顶部和底部表面会产生最高的弯曲应力,梁的中心线称为中性轴,承受的力为零。中性轴两侧箭头的相反方向表示力的方向——压缩或拉伸——梁区域所经历的。总体而言,这意味着如果您要优化在经历弯曲的零件中使用高强度材料,您应该优先将该材料放置在发生最大力的位置 - 靠近梁的表面。这个简单的事实就是设计工字梁和夹芯板结构背后的原因。

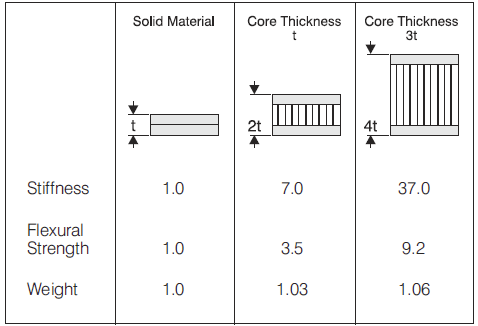

工字梁和夹芯板的发展源于希望生产重量最小的高强度、高刚度板或梁。正如我们所见,最大的弯曲力出现在梁的外表面,因此在这些表面添加高强度材料将最能抵抗弯曲力。然而,在梁的中心附近,高强度材料对整体梁强度的贡献几乎没有,因为它们承受的力要低得多。然而,这些材料仍然增加了相同的重量,因此中性轴附近区域的整体强度单位重量效率大大降低。工字梁几何形状的开发是为了提供高强度重量的单一材料金属梁。先进材料的出现促进了多材料夹芯板结构的发展,它将通常由工字梁腹板(工字梁的垂直部分)吸收的力分布在更大的区域上,并允许更轻要使用的核心材料,因为所涉及的力不需要集中在单个网上。

夹芯板的叠加

抛开所有这些理论,让我们深入研究 Eiger 中的加强部分。默认情况下,当您在从 Eiger 库中打开零件时首次遇到的外部“零件视图”页面中添加纤维时,Eiger 将尝试生成夹心板。

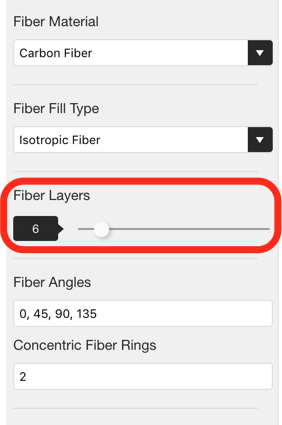

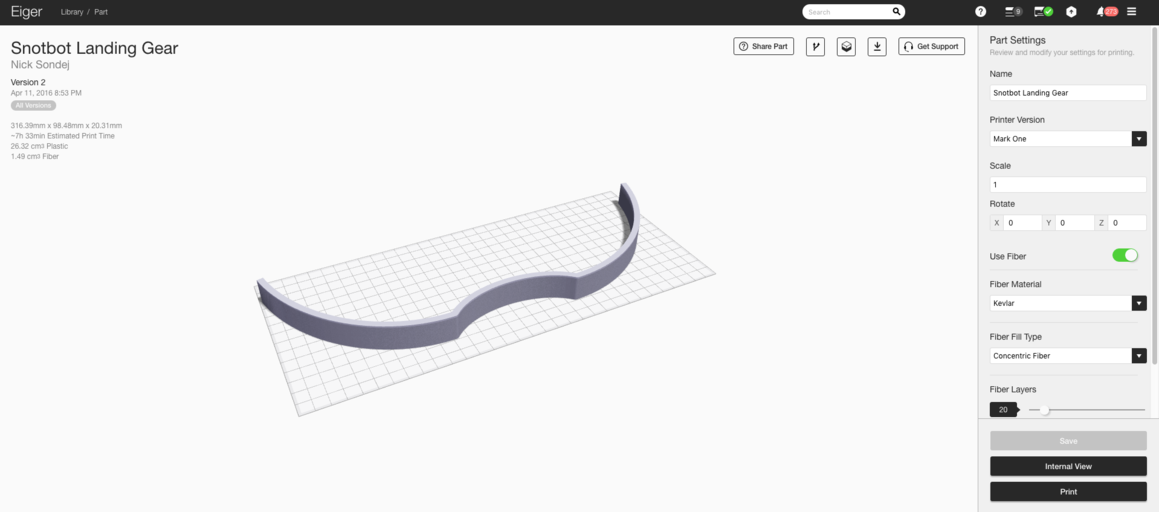

您选择添加到零件的“纤维层”值的一半会自动添加到零件的底层,在配置为实心塑料地板层的前四层(默认情况下)之上,另一半纤维层被添加到零件的顶部,在配置为实心塑料层的前四个(同样是默认)层之下。如果您要加固的零件关于平行于打印床的平面对称,则此算法非常有效,例如奥林学院的一个团队打印的 Snotbot 无人机的起落架。

正如您在上面的照片中看到的,该算法在零件的顶部和底部添加了 10 层 Kevlar 增强材料。由于零件关于 XY 平面对称,因此默认的纤维层算法会产生所需的行为,夹心板加固。

但是,当您的零件不满足上述对称条件时会发生什么?在这种情况下,默认算法不会提供您正在寻找的强化,就像我们经常在贸易展览会上用作强度演示的摩托车刹车杆部件一样。

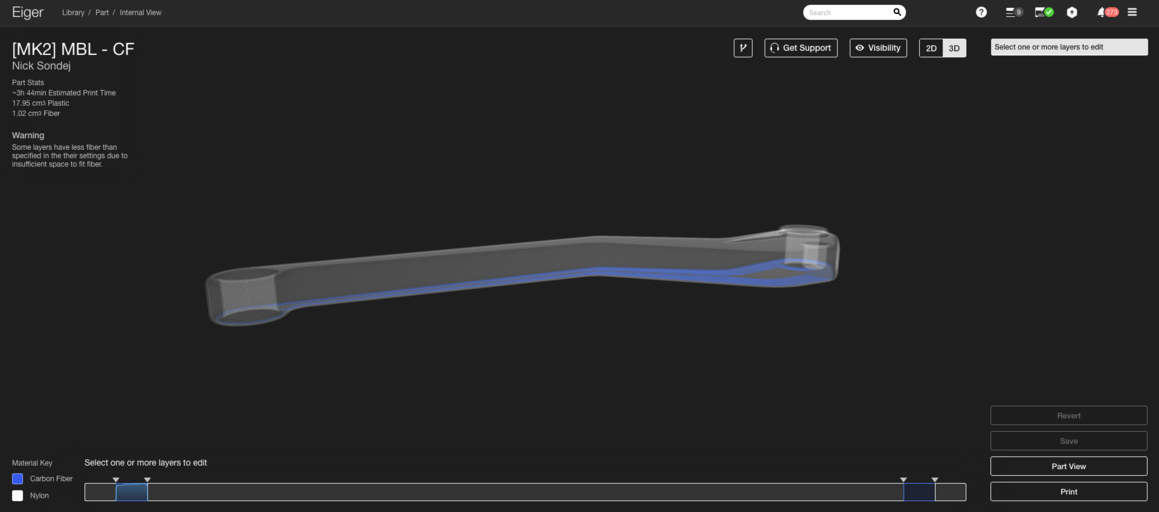

正如您在下面的屏幕截图中看到的那样,默认的纤维算法会在零件底部添加纤维,但不会在零件顶部需要的地方添加纤维以完成夹芯板,因为青铜色的小凸起脊衬套受压导致零件不对称。我们实际上希望纤维远离零件的顶层而不是零件的底部,以便尽可能生产最大的夹芯板。

这给我们带来了第一个在 Markforged 打印机上加固最坚固部件的通用指南 - 尝试创建最大的夹心板,您可以首先在部件中使用各向同性纤维填充物,并在层中使用一个或两个同心环,间隔距离最远

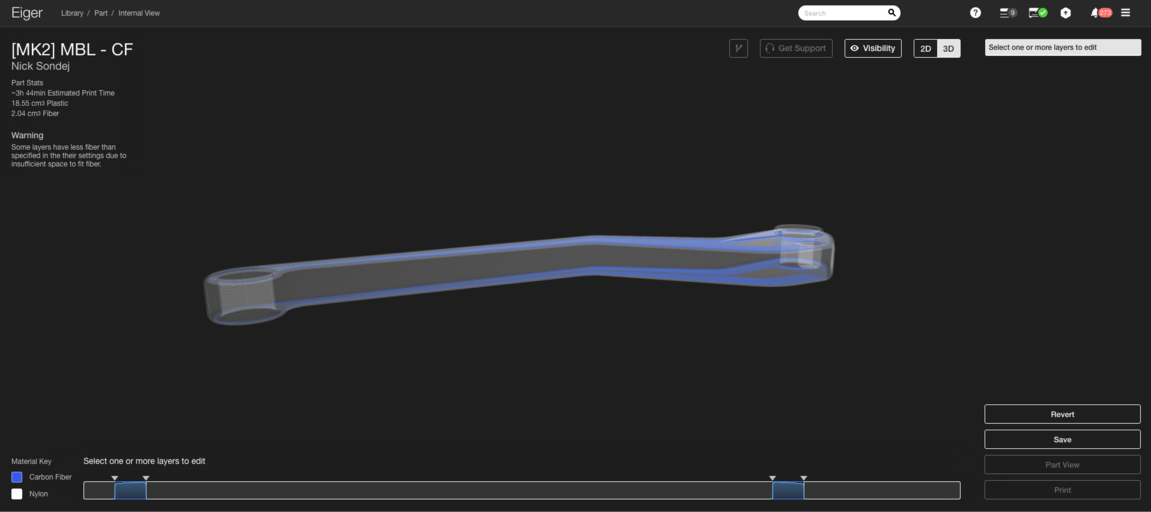

对于上面的摩托车制动杆,这意味着您应该将顶层组向下移动,直到您的纤维在杆体顶部运行,如下图所示。

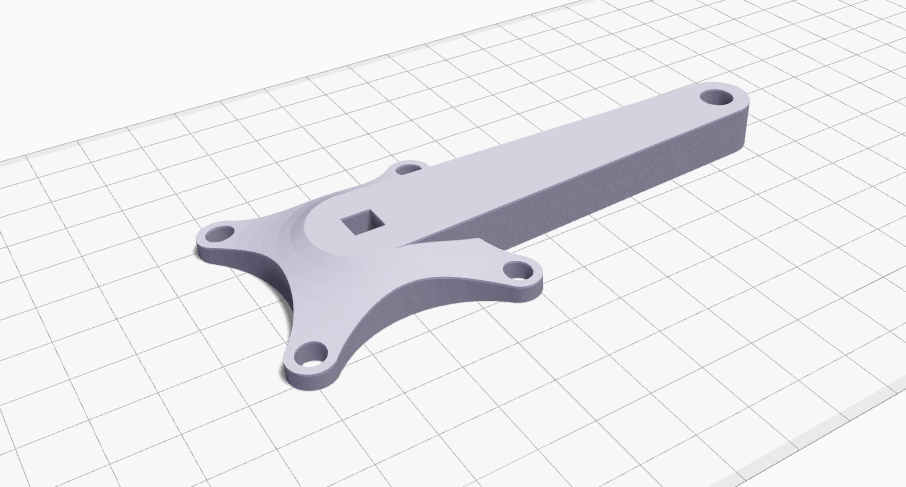

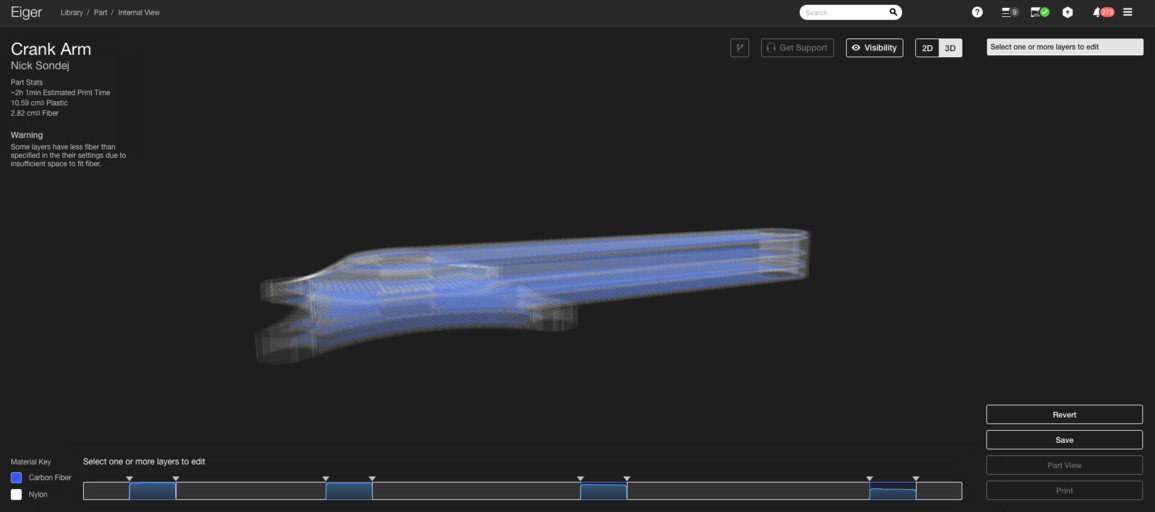

当您有多个可能重叠的区域适合夹层板结构时会发生什么,就像威斯康星大学麦迪逊分校人力车辆团队 2016 年设计的曲柄臂一样?

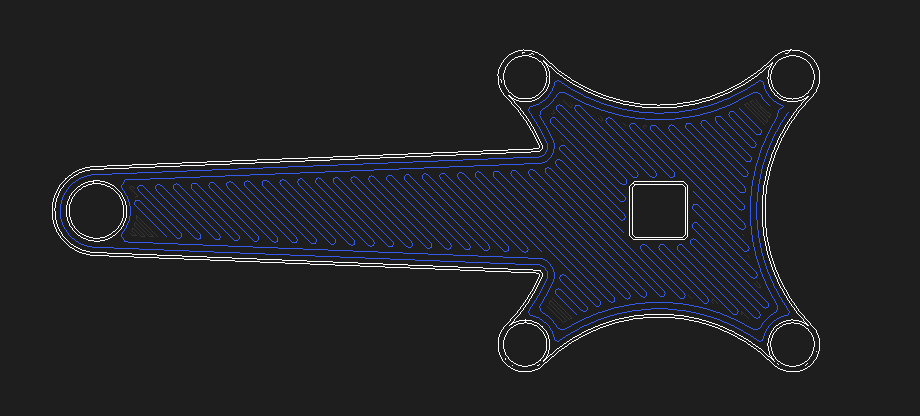

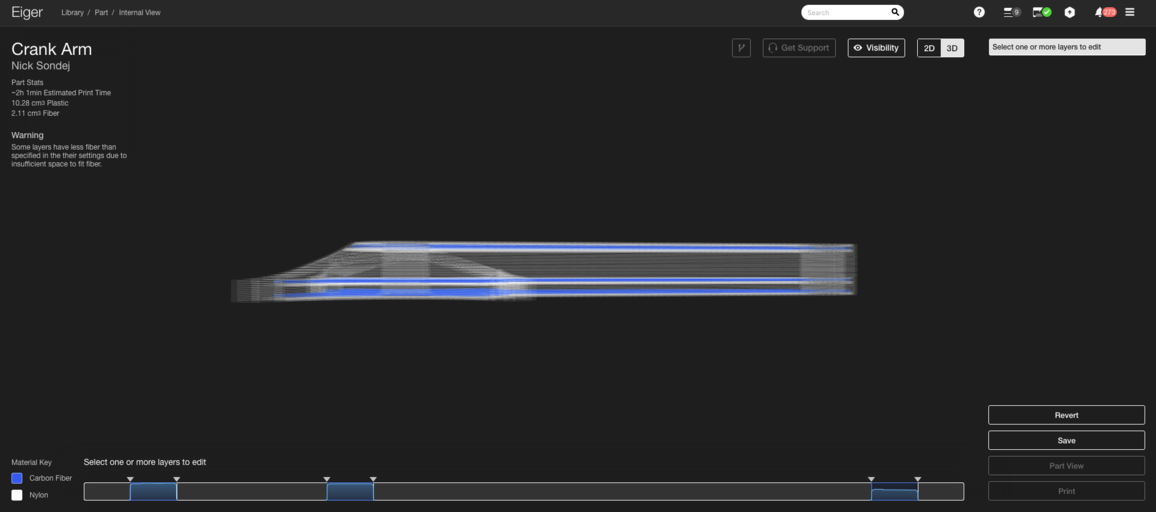

显然有多个区域可以成为夹层板——有臂本身的顶部和底部(结构的较长部分),以及四个尖头法兰的顶部和底部,这也将受益于复合加固.由于螺栓将穿过所有四个孔,因此添加纤维将更好地抵抗螺栓产生的应力锥。虽然您可能能够运行彻底(且冗长)的加载模拟以找到添加纤维的最佳位置,但最简单(也可能是最有效)的方法是开始构建夹芯板。首先,我们让默认的纤维算法在零件的顶部和底部添加四层各向同性纤维填充。

这两层具有非常不同的横截面面积,这并不完全理想(如果几何形状允许,最好尝试使用横截面积大致相等的夹心板“表皮”层),但可以增强最大可能的夹心板部分意味着这个曲柄臂将更能抵抗骑自行车者腿部的大弯曲载荷。

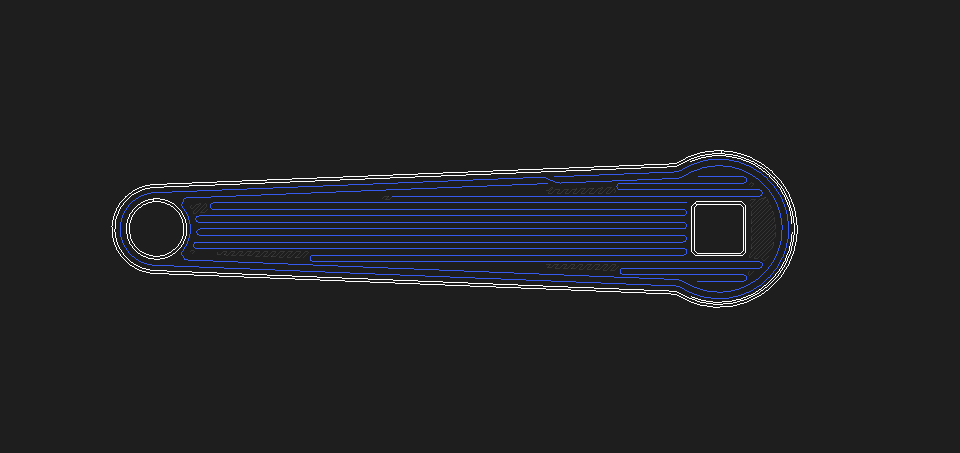

我们还需要通过将曲柄臂连接到实际曲柄的四个孔来加固法兰。只关注法兰,我们在第一步加固整体的时候已经加固了底部,我们只需要在法兰结束的部分加固大约25层的一组层。但是如果我们在那里添加一个层组,我们就会有三个单独的纤维层。我们只讨论了带有两个复合蒙皮的夹芯板,两侧各一个——我们是否毁坏了其中一个夹芯板?

这给我们带来了我们的第二条准则——我们的“夹心板”概念不仅是添加的,我们还可以将一块夹心板叠加在更大或更小的夹心板上,重复使用前一个夹层中的复合“表皮”层。

因此,这导致了上图中的配置,更薄的夹层板加强了曲柄臂法兰,而较厚的夹层板加强了整个部件。两个夹层板实施例都使用部件底部的碳增强层组作为它们的下表层。

在这一点上,该部件已经非常坚固,但由于自行车曲柄臂要承受相当复杂的扭转载荷模式,我们将再添加一层纤维。这是因为剪切应力可能由某些施加的扭转载荷引起。与弯曲应力不同,剪切应力在零件的中性轴或中平面处具有最大值,并且由于很难预测曲柄臂是否会暴露在这些载荷条件下,最简单的方法是在中平面周围再添加一个复合层组曲臂。

这导致了上图中看到的最终配置——四组独立的纤维形成了一系列夹层板。这是我们可以生产的最坚固的配置之一,同时仍然保留了整体轻量级部件。

总而言之,我们使用纤维增强材料进行高强度 3D 打印的三个指南是:

1.首先创建最大、最厚的夹芯板,使用各向同性纤维填充

2.您可以添加和叠加夹芯板以充分加固部件

3.在中平面增加一组各向同性纤维层可以更好地抵抗某些扭转载荷模式

这些指南并非万无一失,总会有例外,但它们是设计最强大部件的绝佳起点。

想自己加固零件吗?立即了解有关马克二号的更多信息!

3D打印