3D 打印与 CNC 加工

简介

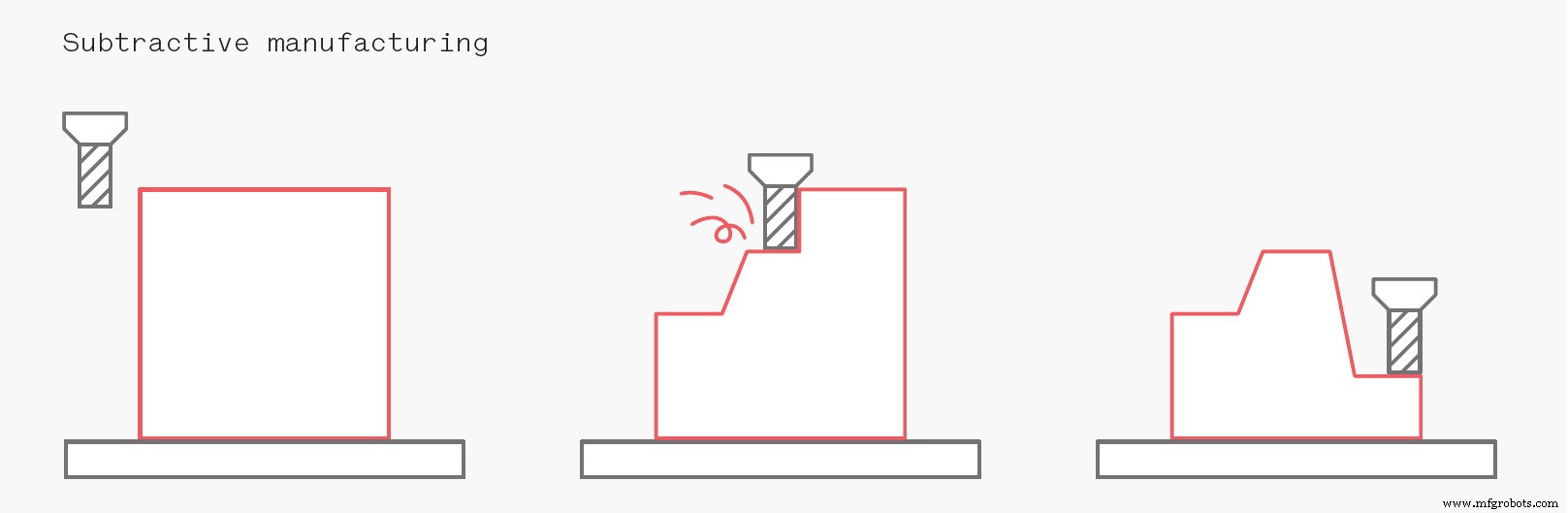

CNC加工是一种常见的减材制造 技术。与 3D 打印不同,该过程通常从实心材料块(空白)开始,然后使用各种锋利的旋转工具或刀具去除材料以达到所需的最终形状。

CNC 是小型一次性工作和中到大批量生产的最流行的制造方法之一。它具有出色的可重复性、高精度以及广泛的材料和表面光洁度。

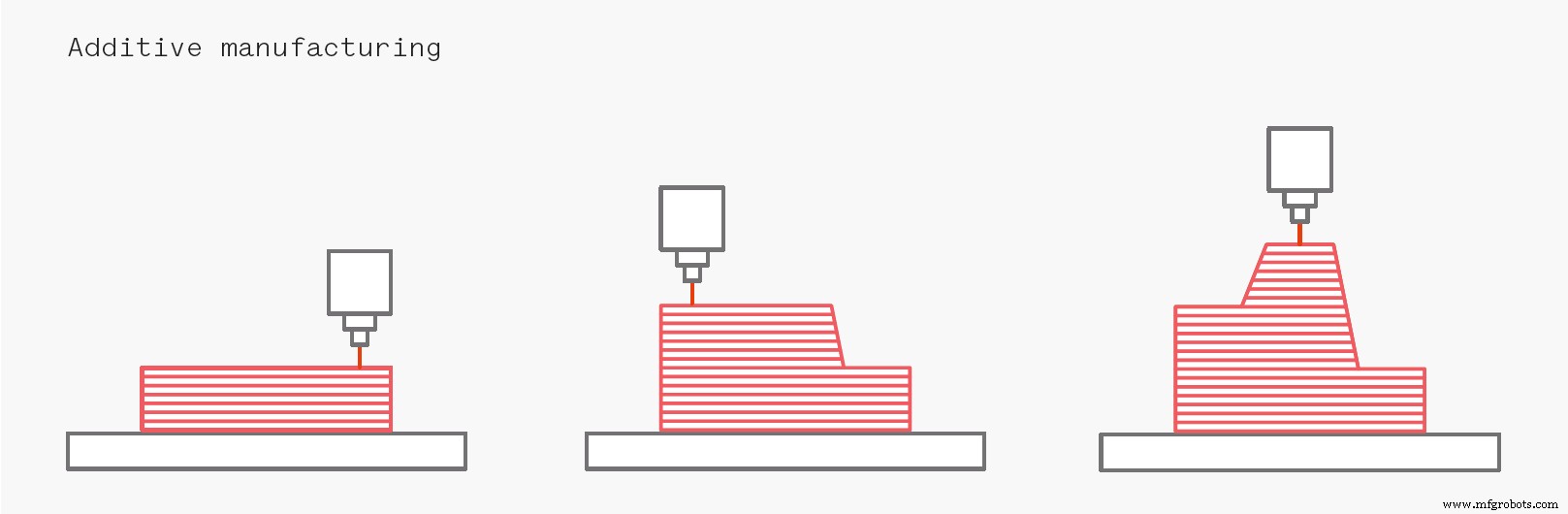

增材制造 (AM) 或 3D 打印工艺通过一次添加一层材料来构建零件。 AM 工艺不需要特殊的工具或固定装置,因此初始设置成本保持在最低水平。

在本文中,我们介绍了关键技术考虑因素,以帮助您为您的应用选择正确的技术。我们专注于功能部件和原型 由金属或塑料制成。最适合此目的的 3D 打印工艺是用于塑料的 SLS 或 FDM 以及用于金属的 SLM/DMLS 或 Binder Jetting。

选择合适的技术

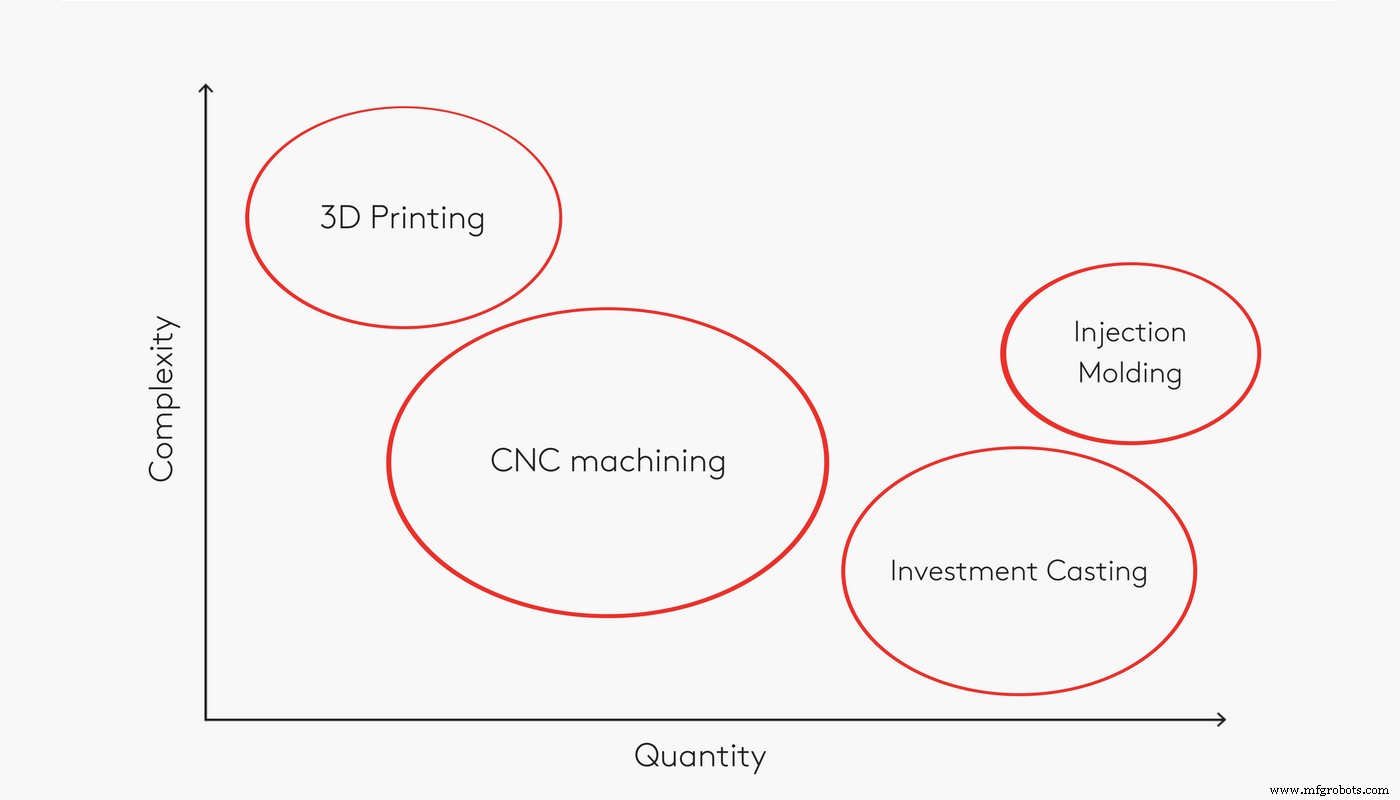

在 CNC 和增材制造 (AM) 之间进行选择时,有一些简单的准则可以应用于决策过程。

根据经验,所有可以通过减材工艺以有限的努力制造的零件通常都应进行 CNC 加工。通常只有在以下情况下使用 3D 打印才有意义:

- 当传统方法无法生产 该部分,例如对于高度复杂的、topology-optimized 几何形状。

- 当快速周转 时间很关键; 3D 打印部件可在 24 小时内交付。

- 当低成本 是必不可少的;对于小批量,3D 打印通常比 CNC 便宜。

- 当有一个小数 需要相同的部分(少于 10 个)。

- 当材料 需要不易加工的材料,例如金属高温合金或柔性 TPU。

CNC 可提供更高的尺寸精度并生产出在所有 3 个维度上均具有更好机械性能的零件,但这通常会带来更高的成本,尤其是在体积较小的情况下。

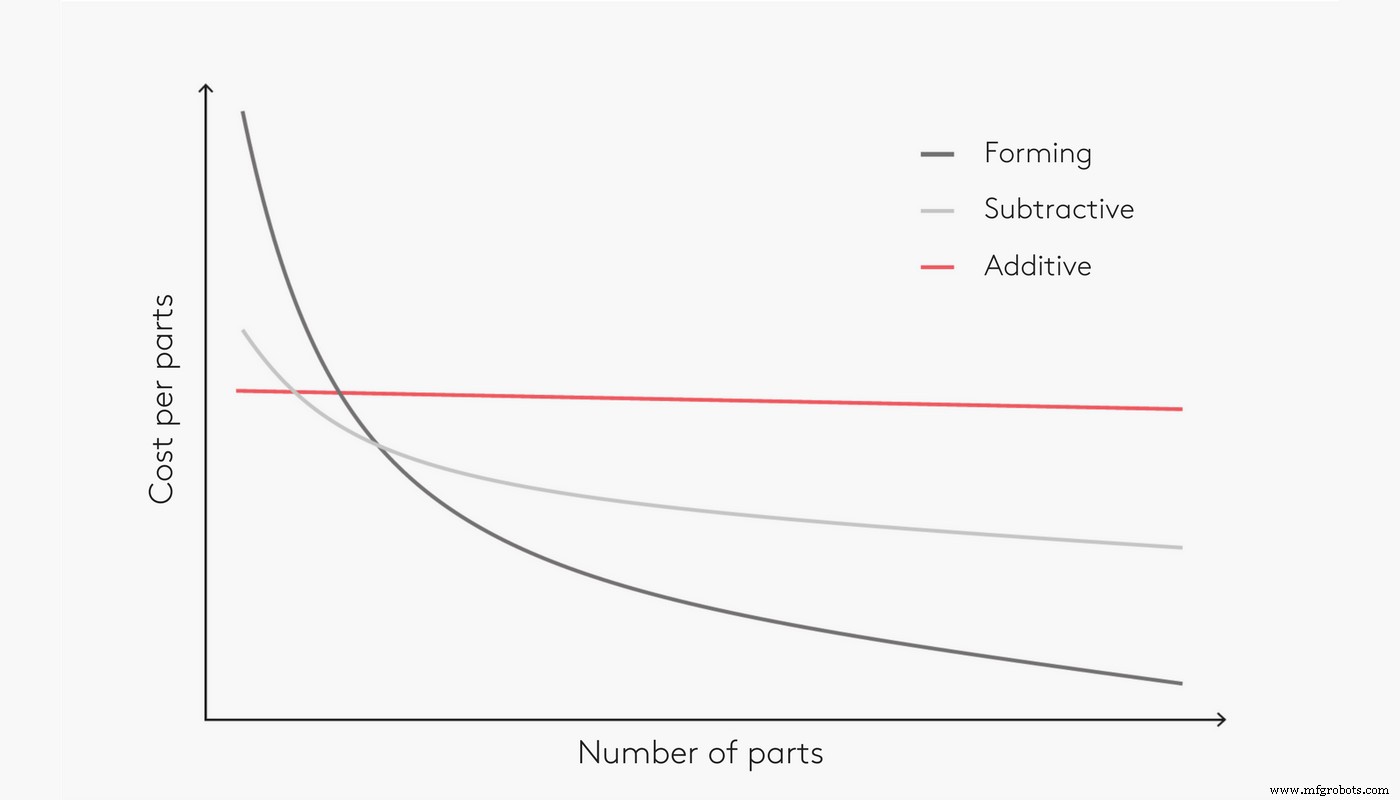

如果需要更高的零件数量(数百个或更多),那么 CNC 和 AM 都不是具有成本竞争力的选择。由于规模经济机制,传统的成型技术,如熔模铸造或注塑成型,通常是最经济的选择(见图)。

推荐流程参考表

| 没有。零件 | 1 个 | 10 个 | 100 个 | 1000 个 |

| 塑料 | 3D 打印 | 3D 打印(考虑:CNC) | CNC(考虑:注塑成型) | 注塑成型 |

| 金属 | 3D 打印 &CNC* | CNC(考虑:3D 打印) | CNC(考虑:熔模铸造) | 投资或压铸 |

*:高度依赖零件几何形状

对 CNC 加工和 3D 打印的成本感到好奇?立即将您的 CAD 文件上传到即时报价!

获取 CNC 报价获取 3D 打印报价

进程特征

尺寸精度

CNC 加工提供紧公差 和出色的可重复性 .非常大到非常小的零件都可以精确地进行数控加工。由于刀具的形状,内角总是有半径的,但外表面可以有锋利的边缘,可以加工得很薄。

不同的 3D 打印系统提供不同的尺寸精度。工业机器可以生产具有非常好的公差的零件 .如果需要紧密的间隙,可以将关键尺寸 3D 打印成超大尺寸,然后在后处理过程中进行加工。

最小壁厚 3D 打印零件的数量受末端执行器尺寸的限制(例如 FDM 中的喷嘴直径或 SLS 中的激光光斑尺寸)。由于零件一次制造一层,因此可能会看到层线,尤其是在曲面上。 最大零件尺寸 相对较小,因为 3D 打印加工通常需要严密的环境控制。

| 容差 | 最小。壁厚 | 最大零件尺寸 | |

|---|---|---|---|

| CNC | ± 0.025 - 0.125 毫米 * | 0.75 毫米 | 铣削:2000 x 800 x 1000 mm 车床:Ø 500 mm |

| SLS | ± 0.300 毫米 | 0.7 - 1.0 毫米 | 300 x 300 x 300 毫米 |

| FDM | 工业:± 0.200 mm 桌面:± 0.500 mm | 0.8 - 1.0 毫米 | 工业:900 x 600 x 900 毫米台式机:200 x 200 x 200 毫米 |

| SLM/DMLS | ± 0.100 毫米 | 0.40 毫米 | 230 x 150 x 150 毫米 |

| 粘合剂喷射 | ± 0.200 毫米 | 2.0 毫米 | 380 x 355 x 735 毫米 |

* :根据指定的公差等级。

材料

CNC主要用于金属加工。还可用于热塑性塑料、丙烯酸树脂、软木和硬木的加工、泡沫塑料的成型和蜡的加工。

- 具有完全各向同性的出色机械和热性能。

- 由于空白尺寸的尺寸限制(使用非标准的空白尺寸会增加成本)。

| 常用 CNC 材料 | |

|---|---|

| 塑料 | ABS、尼龙、聚碳酸酯、PEEK |

| 金属 | 铝、不锈钢、钛、黄铜 |

3D 打印主要用于塑料 金属的程度较小。一些技术可以用陶瓷、蜡、沙子和复合材料生产零件。 3D 打印材料是一个复杂的话题,在知识库的专门文章中有进一步的讨论。

- 具有广泛物理特性的各种材料。

- 可以 3D 打印难以加工的材料(例如 TPU 和金属高温合金)。

- 与 CNC 零件相比,机械性能可能较差(它们通常不是完全各向同性的)。

| 常见的 3D 打印材料 | |

|---|---|

| 塑料 | 尼龙、PLA、ABS、ULTEM、ASA、TPU |

| 金属 | 铝、不锈钢、钛、铬镍铁合金 |

模型复杂度

在设计用于 CNC 加工的零件时,必须考虑许多限制,包括刀具通道和间隙、夹持或安装点,以及由于刀具几何形状而无法加工方角。

某些几何形状CNC 机床无法实现 (即使使用 5 轴 CNC 系统)因为工具无法访问组件的所有表面。大多数几何形状都需要旋转零件才能接触到不同的侧面。重新定位会增加加工和劳动时间,并且可能需要定制夹具和固定装置,从而影响最终价格。

与 CNC 相比,3D 打印的几何限制非常少。大多数技术(如 FDM 或 SLM/DMLS)都需要支撑结构,并且在后期处理过程中会被移除。

塑料自由形态、有机几何形状 可以使用基于聚合物的粉末床融合工艺轻松制造,例如 SLS 或多射流融合 (MJF),因为它们不需要支撑。产生高度复杂的几何形状的能力 是 3D 打印的主要优势之一。

制造工作流程

以下是下达 CNC 或 3D 打印订单时的幕后情况:

在 CNC 中,专业操作员或工程师必须首先考虑刀具选择、主轴转速、切削路径和零件的重新定位。这些因素都极大地影响了最终零件的质量和构建时间。制造过程是劳动密集型的,因为必须在机器中手动设置块。加工完成后,部件即可使用或进行后处理。

在 3D 打印中,机器操作员首先准备数字文件(选择方向并添加支持),然后将其发送到机器,在机器上进行打印,几乎不需要人工干预。打印完成后,需要对零件进行清洗和后处理,这是 3D 打印制造工作流程中劳动强度最大的环节。

后处理

许多后处理方法可以应用于 CNC 和 3D 打印零件,以改善竣工组件的功能或美观。下面列出了最常见的后处理技术:

| 后处理方法 | |

|---|---|

| CNC | 喷砂、阳极氧化(II 型或 III 型)、粉末喷涂 |

| 3D 打印 | 介质喷砂、打磨和抛光、微抛光、金属电镀 |

案例研究:塑料外壳的原型设计

在设计新的电子设备时,制造外壳原型是在大规模生产之前完成产品的关键。为了加快开发时间,快速交货时间 和低成本 是主要目标。

电子外壳通常具有卡扣配合、活动铰链或其他互锁接头和紧固件。所有这些特征都可以通过 CNC 加工或使用 FDM 或 SLS 进行 3D 打印。

CNC 和 SLS 可用于创建高精度和美观的原型,但桌面 FDM 的交货时间短得多,成本更低。由于机械性能不是这个项目的主要目标,CNC 和 SLS 的好处通常不值得额外的成本和时间。

| 数控 | 桌面 FDM | SLS | |

|---|---|---|---|

| 成本 | $$ | $ | $$ |

| 常用材料 | ABS、尼龙 | PLA、ABS、尼龙 | 尼龙 |

| 交货时间 | 1 - 2 周 | 1 - 3 天 | 不到一周 |

| 准确度 | ± 0.125 毫米 | ± 0.500 毫米 | ± 0.300 毫米 |

案例研究:制造金属支架和组件

金属支架和其他机械部件可以承受高负载并在高温下运行。在这种情况下,尺寸精度 和良好的材料特性 是主要目标。

如果模型几何很简单(如上图的组件),那么 CNC 是其精度、机械性能和成本方面的最佳选择。

当几何复杂性增加或需要更多奇特材料时,必须考虑金属 3D 打印。针对重量和强度进行了优化的组件(如下图的支架)具有难以加工且成本高昂的有机结构。

CNC 和金属 3D 打印可以结合 在关键位置制造具有有机形状和非常严格公差的零件。

| 数控 | SLM/DMLS | 粘合剂喷射 | |

|---|---|---|---|

| 成本 | $$ | $$$$ | $$$ |

| 常用材料 | 铝 不锈钢 黄铜 | 不锈钢 铝 钛 铬镍铁合金 钴铬 | 不锈钢 Inconel 钴铬碳化钨 |

| 准确度 | ± 0.025 毫米 | ± 0.100 毫米 | ± 0.200 毫米 |

| 机械性能 | 很好 | 很好 | 好 |

经验法则

为您的应用选择正确的技术至关重要,可以归结为以下经验法则:

- CNC 加工最适合中到大量(少于 250-500 个零件)和相对简单的几何形状。

- 3D 打印通常最适合小批量(或一次性原型)和复杂几何形状。

- 在考虑金属时,即使是少量的 CNC 也具有价格竞争力,但几何限制仍然存在。

- 当数量很大(超过 250 - 500 个零件)时,其他成型技术更适合。

3D打印