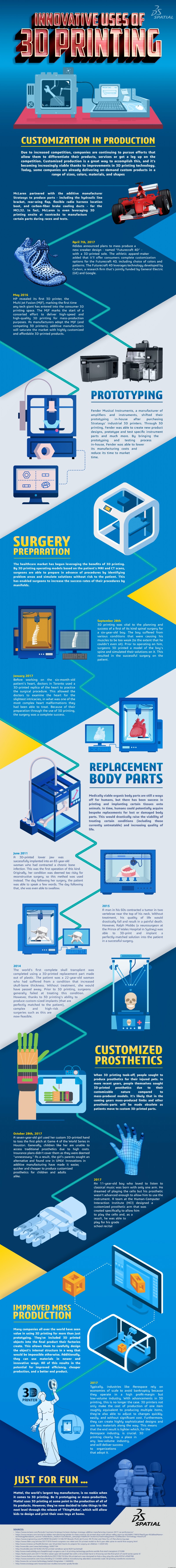

增材制造的创新用途

增材制造软件组件的使用在高科技行业中不断增长。根据市场研究公司 MarketsandMarkets (M&M) 的数据,2017 年 3D 打印机生产和增材制造产值增长至 35 亿美元。增材制造的主要采用者是医疗设备、航空航天和汽车行业。

这并不奇怪。在增材制造中,打印复杂形状的成本与简单设计的成本相同,尤其是小批量时。

医疗器械和手术

增材制造的优势是医疗行业的福音。通过利用增材制造,医疗行业正在为牙科和骨科应用构建高度定制的植入物。由于增材制造消除了工具和设置成本(减材制造所需),因此医生在向患者提出定制植入物和假肢时无需担心规模经济。

此外,增材制造还使制造商能够生产出非常复杂和高度精致的设计,例如设计用于连接人体骨骼的关节。为了产生这些解决方案,3D 打印机必须制造出骨组织可以融合到其中的微小分形晶格结构,从而在植入物和骨骼之间提供牢固的连接。没有其他方法可以产生这种形状。

同样,牙科植入物和插入物涉及令人难以置信的定制和非常复杂的设计,以实现精确贴合。种植牙过程具有相当高的精度。首先,它首先对您的口腔进行 X 光检查以检查您的骨骼。其次,外科医生必须为牙种植体钻孔。但是,外科医生必须保证种植体(例如种植体的螺钉)与您的牙齿排列方式完全对齐。多亏了 3D 打印,牙医现在能够固定定制的植入物。这些植入物和相关的钻孔导向器是在专门的 3D 打印计算机辅助设计 (CAD) 软件中定制设计的,然后以高度自动化的方式制造。

对于脑部手术,医生将在对患者进行 CT 扫描后制作定制夹具。与牙科和骨科一样,这涉及生产一种植入物,该植入物可以精确地贴合患者的头骨,并在手术过程中引导外科医生的工具。同样,专门的 3D 软件使这些手术辅助设备的设计自动化。

航空航天和基础设施

航空航天一直是采用增材制造的开拓者。最近,它的努力已经产生了用于商用涡扇发动机的 3D 打印部件。

LEAP 涡扇发动机——通用电气 (GE) 和赛峰飞机发动机公司的合资企业——配备了 3D 打印燃料喷嘴。美国联邦航空管理局于 2015 年批准了该喷嘴用于商用飞机上。该部件不仅比其在老一代发动机上的前身轻 25%,而且根据 GE 的说法,它的耐用性提高了五倍。

3D 打印部件在为配备 LEAP 发动机的飞机提供燃油经济性和减少碳排放方面带来显着优势的同时,还简化了生产供应链。 3D 打印使 GE 能够用一个单元替换 20 个不同的部件。这不仅简化了制造过程,而且还降低了生命周期维护成本。

使用 3D CAD 和计算机辅助工程 (CAE) 软件是航空航天工业设计和开发工作的重要组成部分。 GE 利用 CAD/CAE 进行必要的设计研究、模拟和分析,以开发新喷嘴并在进入原型制作阶段之前评估其可行性。

想象一下运营数十架此类飞机的航空公司所节省的成本,尤其是在 20 多年的时间里。这些是增材制造的直接好处,因此人们可以看到它在处理其他子组件和组件方面的增长将如何为众多其他领域的制造商、供应商和消费者带来收益。

除了优化降低成本外,3D 打印还使行业能够进行非常复杂的制造。考虑热交换器。这些设备有大量的管子、细粉和其他输入,用于从一侧运行热流体并通过另一侧运行冷流体。但其组装过程需要焊接散热片并将其插入防水盒中。这是一个费力且耗时的制造过程,有相当大的失败余地。

但是通过 3D 打印,热交换器可以在一个合并的镜头中制造出来。制造一个单元可能需要相对较长的时间,但最终结果要可靠得多。与 LEAP 一样,其目标是整合组装所需的零件数量,同时显着提高性能。

增材制造的未来

增材制造所涉及的技术能力正在提高,价格正在下降。此外,总是会发现新的增材制造应用。然而,在过程控制和过程可预测性方面仍存在重大障碍。

在过程控制方面,增材制造缺乏行业标准来管理将原材料制造成成品零件的过程。传统制造——包括减材制造——受益于这些标准(例如加工过程中的冶金行为、冲压或锻造)。有行业标准参考供工程师参考和查阅。

然而,该行业尚未建立增材制造的这些标准。例如,个别航空航天公司(如通用电气)正在为其增材制造工作建立专有控制制度,而个别 3D 打印供应商则完全缺乏控制制度和行业标准。标准机构可以最好地解决这一问题,该标准机构制定了可供所有人使用的通用合规性认证,尤其是小型制造商。

最后,对于那些使用 3D 打印机的人来说,过程可预测性仍然是一个主要挑战。优化零件的方向、支撑材料和工艺参数需要大量的反复试验。但这也为那些开发用于 3D 打印的软件工具的人提供了巨大的机会。基于物理的模拟将是向前迈出的重要一步。将此模拟元素与来自 3D 打印机制造商的机器特定工艺信息相结合,将有助于制造商降低错误率和废品率。

希望以更快的上市时间、更高的利润和差异化来控制 3D 打印机市场?然后探索 Spatial 的 SDK。

3D打印