为车间加工需求量身定制的技术

您无需费力就能找到适合几乎任何规模车间加工要求的刀具预调器。离线刀具预调的价值——而不是在机器闲置时停止机床主轴来触发刀具——继续证明自己是无价的,尤其是对于最小的首次用户商店。较大的商店普遍认识到,预设工具可提供显着的可量化结果。根据 Haimer USA(伊利诺伊州维拉帕克)总裁布伦特霍尔登的说法,这些好处包括最大限度地减少闲置时间和废品、降低工具成本、提高生产过程的可靠性、延长工具寿命以及确保产品质量始终如一。 “我看到的一项调查发现,预设技术在 2017 年购买设备的愿望清单中名列前茅,”霍尔顿说。 “这对于非芯片制造技术的投资来说是了不起的。”

就他们而言,精密预调技术供应商已经跟上了从最小的工作车间到大批量生产车间的所有需求。从入门级基本机器到最新的复杂自动化系统的预设模型可测量刀具长度、半径或直径、角度和半径等。模型与模型之间的真正差异在于构造、所处理工具的大小、复杂成像技术的使用以及后处理和 RFID 通信能力的可用性,这两者都变得越来越重要。

预设器技术已经发展到最大限度地减少由操作员插值和转录引起的错误。相机系统、激光和 RFID 以及提供无缝自动数据通信的机器可读芯片有助于捕获测量数据并直接加载到机器 NC 控制中。预调机技术的最终目标是保持主轴转动,而不是让机器闲置。

自动预设为成功做好铺垫

Rego-Fix Tool Corp. (Indianapolis, IN) 和 Zoller Inc. (Ann Arbor, MI) 最近的合作产生了自动预设,可减少循环时间并确保准确的偏移测量,而无需耗时的人工干预。两家公司都开发了一种创新的自动刀具预调和测量系统方法。 Rego-Fix 工程和技术经理 David McHenry 表示:“该系统被称为带有 powRgrip 夹持的 Venturion 600,实际上无需任何操作员干预,因此显着提高了刀具预调速度、精度和可重复性。”

“通过与我们的客户密切合作,我们意识到将 powRgrip 技术用作自动预调系统的一部分的需求很高,”McHenry 说。带有 powRgrip 的 Venturion 600 能够对所有类型的工具进行高精度夹紧/松开、测量和预调。高扭矩 powRgrip 筒夹夹持技术的跳动小于 3 μm,并能抑制振动,从而在高速加工应用中实现出色的表面光洁度。

“先进的自动化预设技术与 powRgrip 的结合进一步扩大了 powRgrip 的应用范围,尤其是在生产线制造环境中。大型生产公司(通常位于汽车和航空航天领域)需要只有高度可重复的自动预设系统才能提供的一致性和速度,”McHenry 说。

是什么让 Venturion 系统如此强大?

在操作中,Venturion 600 在输入和操作方面提供了轻松、简单的导航。车间为使用的每种切削刀具创建轮廓并指定参数,例如标距长度和直径。当操作者对工具进行预置时,他将其放入夹头中,然后进入预置器,在软件中选择正确的预置信息,然后启动系统。然后系统测量切割工具,将其压入并再次测量以获得最终组装的测量值。作为一项安全功能,操作员必须手动启动压入循环,以确保双手远离机器。然后系统打印刀具数据或将其导出到 RFID 芯片。

Zoller 的预调产品包括用于工具预调、测量、自动检测的硬件和软件。所有功能都旨在为满足过程可靠性和可追溯性提供完整的解决方案。所有标准测量功能均可用,包括纵向和横向尺寸、半径、双角技术以及同心度和跳动。

工具识别和数据传输,特别是对于中小型公司,无需网络连接即可完成。刀具由 Zoller 预设和测量设备测量,测量的刀具数据以二维码编码,打印在标签上。阅读器扫描二维码后,数据自动传输到数控机床的控制中,消除了手动输入数据产生错误的可能性。

Venturion 600 预设系统具有 Zoller 图像处理软件“pilot”以及智能触摸屏操作和直观、符合人体工程学的操作元件,可优化工作流程。该系统配备了 Zoller 的高精度主轴“ace”,可提供 0.00008 英寸(0.002 毫米)的同心度和快换刀具夹紧。 CNC 控制主轴 C 轴用于刀具切削刃的自动聚焦,而旋转编码器允许将主轴全自动定位到标称角度和/或评估C 测量轴。

操作员无需在测量系统和带有 Venturion 600 的 powRgrip 机械刀架单元之间手动移动刀具。自动预调仪在 10 秒内夹紧刀具,然后测量其高度,确定加工偏移,并设置刀架中的刀具——只需一分钟。

Haimer 获得经过验证的预设产品组合

Haimer GmbH 从 DMG Mori 收购了 Microset 预调机产品线,并将其更名为 Haimer Microset。 “收购 Microset 系列预调仪非常适合我们的解决方案组合,其中包括刀柄、热缩配合机和平衡机以及 3D 传感器和整体硬质合金切削工具,”Haimer 美国总裁 Brendt Holden 说。 Haimer Microset 产品组合包括超过 29 种型号,从入门级 UNO Smart 机器到 VIO 线性工具收缩模型。

“成功的加工需要强大的机床和高精度的刀具夹持技术,以确保精度从主轴转移到切削刃,”霍尔顿说。 “预设的好处包括减少废品,最大限度地减少浪费时间的停机时间,以及将更准确的信息输入机床以帮助减少废品。我们能够充分利用机床,因为我们不会浪费时间触发工具或手动探测工具。机床一直在运行,这才是真正的回报所在,”Holden 说。

“我们的挑战是将正确的预设技术与用户的需求相匹配。当然,您必须从产品的质量构造开始以获得准确的读数,但随后我们会询问我们的潜在客户他们对未来五年的需求可能是什么。例如,他们是否希望将偏置数据直接传输到机床,”Holden 说。

选择哪种预调器的答案可以在 Haimer Microset 预调器产品线的广度中找到。预调器与所有制造商的机床兼容,并且能够进行双向通信和后处理。测量数据直接传输到西门子、海德汉、发那科、MAPPS 等通过 USB 数据存储、以太网 LAN 或 RS232 连接的机床数控系统。此外,还可以使用 RFID 通信。 Haimer Microset 预调器可以在车间使用,也可以在工具箱中使用。

选择正确的工具预设器

对于各种规模的车间,尤其是加工车间来说,最大的挑战是正确选择预调机的选择和经济性,而做到这一点的唯一方法是真正确定车间的工具要求。 “关键考虑因素是使车间的预算与其预设要求相匹配,”BIG Kaiser Precision Tooling Inc.(Hoffman Estates,IL)的产品经理刀具测量系统 Doug Sumner 说。 “有关车间要求的信息包括刀柄尺寸、工具的最大长度和直径、总公差和自动化水平。同样重要的是如何在车间组织工具设置,”Sumner 说。

“在工作车间,操作员在车间进行自己的工具设置并不少见。 Speroni 机器经过车间硬化处理,我们实际上更喜欢将预调器放在车间外面。这一切都取决于每班使用多少台机器和多少工具。例如,许多细胞通常都有一个专用于细胞的预设器,”萨姆纳说。

Speroni 预设技术涵盖从入门级机器到专为更高生产车间设计的机器的所有内容。 “我们的入门级预设器是带有指示器或光学投影仪的 Diaset。它是钻头、铣刀和镗杆的完美预调器,精度为正负千分之一。对于公差低于千分之一的中级应用和车间,Speroni Magis 台式装置适用于直径低于 14 英寸 [356 毫米] 的各种尺寸,包括 16、20、24 英寸 [400、500、600毫米]长度。 Magis 台式刀具预调和测量系统具有单屏用户界面,可提供手动运动、重力进给或可升级以包括刀具夹紧和 CNC 主轴以进行跳动检查。

“具有用户友好控制的单一相机系统可以测量高度和直径,通过旋转工具并锁定最大高度和最大直径来测量工具的切割路径,以及检查跳动。 Magis 是我们最畅销的产品,长度为 400、500 和 600 毫米,直径为 14 英寸 [356 毫米]。有了 Magis,我们保证 0.0003 英寸 [0.008 毫米] 跳动 16 英寸 [406 毫米] 超出主轴,”萨姆纳说。

Speroni Futura 是一种高精度模块化刀具预调系统,旨在实现 1 μm 的可重复精度。 Futura 有多种配置可供选择,从最基本的手动机器一直到全 CNC。可选配置包括用于检查的第二个摄像头、CAD/CAM 集成和 RFID。使用 Speroni Futura 及其高精度主轴,我们将保证 0.0001 英寸 [0.003 毫米] 最大跳动 16 英寸的主轴。”

对于全自动操作,Speroni Futura AutoShrink 是由 Speroni S.P.A. 开发的集成预设和热缩系统。对于汽车行业。最新系统是作为“无需干预”、全自动(独立于操作员)完全安全的解决方案推出的,其功能性和无与伦比的 ±2.5 µm 设置精度。

工具 ID 管理消除了按钮推送

Koma Precision Inc.(康涅狄格州东温莎)已将 TID 系统(工具识别软件)引入其 Elbo Controlli 预设产品系列。 TID 是一个刀具识别系统,它在 Elbo Controlli 刀具预调器和机床的 NC 控制器之间建立了一个接口。系统中包含一个 2D Datamatrix 读取器和完全可定制的 GUI,允许将数据直接从 CNC 机床传输到刀具预调器。

在实践中,刀具是用预调仪测量的。使用 2D 阅读器扫描 Datamatrix 代码以保存和更新。该工具从预调器中取出并带到 CNC 机器上,在笔记本电脑或平板电脑上选择机器型号。一旦刀具数据被扫描到刀具数据库中,刀具就被选中,加载的数据就会出现在数控系统上。

“除了消除机械师错误和手动按钮按下之外,TID 系统还直接将工具数据发送到机器控制。数据可根据刀具的长度和直径、角度和半径以及刀具磨损和刀具寿命进行定制。用户可以加载有关预期刀具寿命的信息。 Koma Precision 的 Elbo Controlli 产品经理 Tim Murray 说,一旦扫描 QR 码以更新到机器,就会显示剩余的刀具寿命。

“Elbo Controlli 系列中有八种型号可供选择。 TID 与 Sethy Six、Hathor 6、66B 型号兼容。 E46L 和 E46TW 型号,真正适合使用 25 或 25,000 个工具的小型或大型商店,”Murray 说。 “它使任何人都可以快速上传数据,而无需任何人按下按钮来输入工具长度或直径。无论选择入门级机床、中级 Hathor 6 还是高端 E46L,考虑预设的用户都需要提供有关刀具最大长度和最大直径、最大刀具重量、是否需要后处理和直接发送数据的信息,以及所需的不同类型测量的重复性和公差。

采用 MIDA Diamond VTS 的超精密工具设置

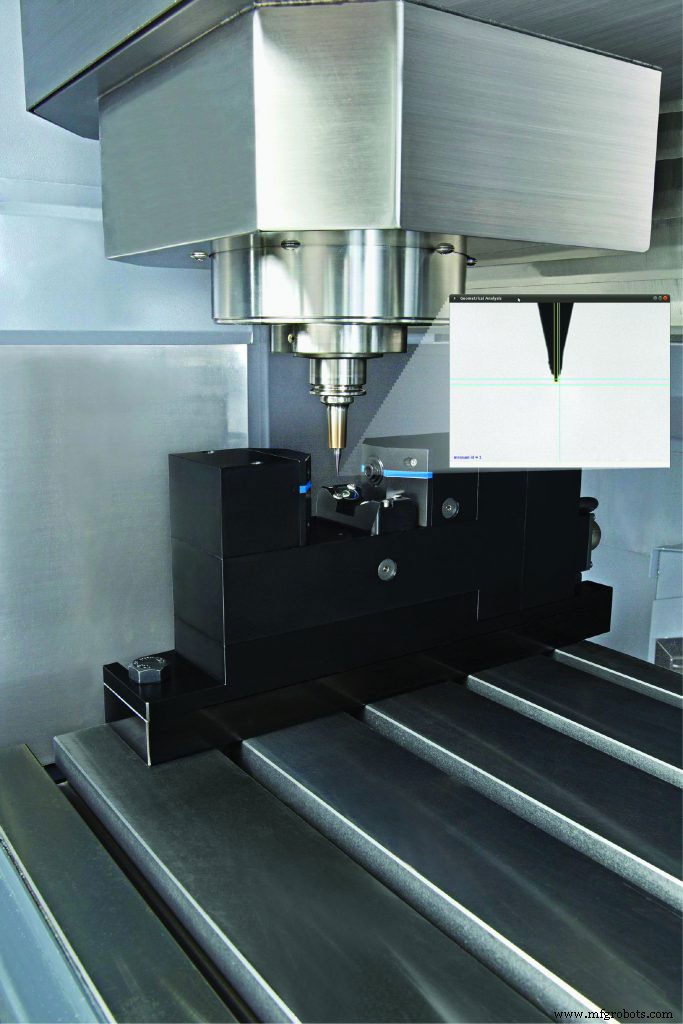

Marposs Corp. 的新一代 MIDA Diamond VTS 可视对刀仪旨在满足航空航天、航空、生物医学和模具等行业对零件和模具精度要求最高的微型制造的精度需求。在这些过程中使用的工具变得越来越小,直径达到 0.1 毫米或更小。因此,这些微型工具正在重新定义无法使用传统触发技术的在机测量规则。

新型紧凑型 MIDA Diamond VTS 的特点是机床工作台面积减少,重复精度为 0.2 μm,不受工作台尺寸限制的影响。 VTS 系统通过处理由 CCD 相机拍摄的图像来测量工具尺寸。相关参数包括长度和直径测量、刀具跳动、刀具半径、刀具中心、单刀完整性和机床轴的热漂移。由于系统分辨率为 0.1 μm,VTS 能够检查直径小至 10 μm 的工具,重复性值达到 0.2 μm。

VTS 在以全主轴转速旋转时测量刀具。用户不必放慢主轴来检查刀具,这一事实减少了预设时间并提高了测量精度。 VTS 还可用于手动分析工具表面。连续的正面光使操作员可以在 PC 显示器上看到照明的工具表面,从而使操作员能够评估刀具的完整性。

VTS 装置设计为安装在机器工作区域内,并具有双重保护系统,可对恶劣的机器环境提供高抵抗力。当 VTS 不工作时,气动快门覆盖并保护光学镜头。此外,来自光学窗口的气流形成空气屏障,阻挡切屑和冷却液滴,保持快门侧清洁并在快门打开时保护光学镜头。

自动化控制系统