精益满足工业 4.0:作为分母的价值流思维

在我之前的博文中,我展示了为什么精益生产和工业 4.0 在实践中不一定互补,并解释了使它们成为强大组合的先决条件。

只有当

- 生产系统经过适当设计(“先流程成熟,然后是工业 4.0”) 和

- IT 专家了解制造系统的复杂性,可以提供适当的建议(“结合制造和 IT 专业知识” ).

在博世生产系统 (BPS) 道路上已经遥遥领先的博世工厂每三个月执行一次价值流图 (VSM) 和价值流设计 (VSD) 方法,以不断分析其系统的实际状况并系统地利用他们的改进潜力。这样做是有针对性地整合工业 4.0 计划提供的持续进一步发展的最佳方式。

价值流思维的共同点

什么是价值流规划?

价值流计划方法是优化订单履行流程的核心要素。它用于充分理解和记录创造附加值的过程,即产品沿价值流通过的所有材料和信息流。我们使用标准化的符号来显示这些。 (来源:BPS 手册,2015)

工业 4.0 软件工程师(如制造工程师)必须考虑从供应商到客户的整个价值流端到端。只有这样,他们才能有针对性地与制造专家讨论工业 4.0 解决方案的使用,并提出富有成效的解决方案。

具体而言,这可能意味着为智能手机提供优化的软件,以便在现场工作期间为生产规划和质量管理专家提供支持,并为他们提供相关的 KPI。

同样适用于工业 4.0 的价值流图

为了工业 4.0 项目的成功,必须在正确的点进行参与——那些将产生最大影响的点。为此,我们的咨询基于 VSM 和 VSD。 我们专门在入门研讨会中使用它们 以评估工业 4.0 项目在哪些方面最有效并带来最大收益。

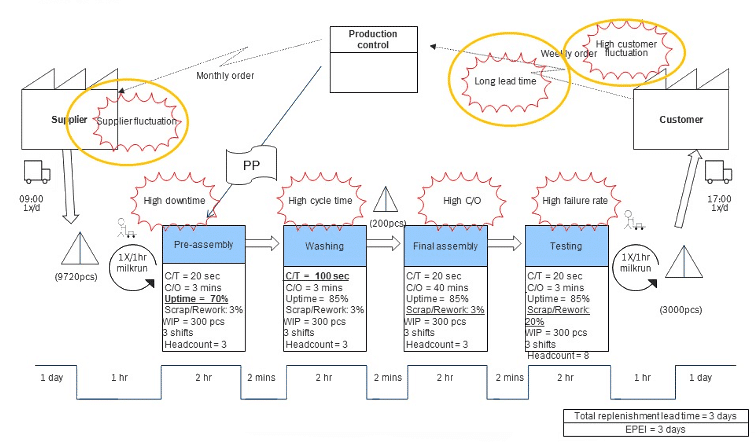

在这个系统中,CIP 闪存是指向价值流中问题的热点。它们首先被系统地删除,这是一个可由软件支持的过程。它们由生产规划人员和 IT 专家使用 VSM 共同识别。在下面的 VSM 示例中,这些热点包括供应商波动、高停机时间、高周期时间等。

带有 CIP 闪烁的示例价值流图显示了改进的热点

带有 CIP 闪烁的示例价值流图显示了改进的热点 典型的第一步是评估在这些生产步骤中收集的数据,然后将其可视化以方便监控。

在我们的许多项目中,客户然后要求我们使用数据分析和可视化来设置基于软件的持续监控流程和质量数据,至少在热点。作为进一步的步骤,如果合适,也可以触发自动派生的操作——当然,由生产现场的专家带头。

软件可以为使用数据分析算法(根本原因分析)识别原因和评估大量数据提供必要的支持

价值流设计,以确定工业 4.0 的改进潜力

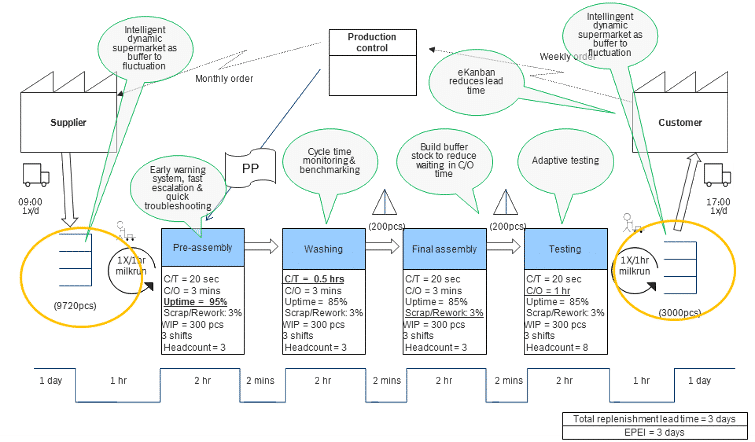

源自 VSM 的 VSD 示例显示了由制造和 IT 专家共同定义的 CIP flashes 提供的支持,其中大部分已经由软件提供:

- 供应商波动:建立智能动态超市作为缓冲。

- 停机时间长:实施具有快速升级和快速故障排除机制的预警系统。

- 高周期时间:实施周期时间监控,包括基准测试。

- 高 C/O:建立缓冲库存以减少转换期间的等待。

- 失败率高:改用智能自适应测试。

- 客户波动大:管理动态超市的软件作为缓冲区。

- 交货期长:基于软件的看板有助于缩短交货期。

在已识别的 CIP 热点处提供软件支持的样本价值流设计

在已识别的 CIP 热点处提供软件支持的样本价值流设计

然后,这些解决方案准备好作为 CIP 系统轮次的一部分进行有针对性的实施 - 以逐步发展制造设施,为工业 4.0 做好准备。

在工业 4.0 计划的背景下,您有哪些实施价值流图和设计的经验?

工业技术