什么是挤压?不同类型的挤出工艺?

挤压工艺是批量成型工艺的一种,在这种工艺中,工件金属被强制或压缩通过模具孔以达到一定的横截面形状。

简而言之,挤压是一种金属加工过程,包括在增加的压力下迫使金属通过模具孔以压缩其横截面。

由于挤压工艺的发展,世界已经开始依赖挤压来生产棒材、管材和任何形状的空心或实心型材。

因为,该操作涉及通过模具推动或拉动坯料,所以挤出坯料所需的力相当大。热挤压是最常用的方法,因为金属在高温下变形抗力较低,而冷挤压通常只对软金属进行。

历史:

虽然挤压的概念是从成型的过程中诞生的。据记载,1797 年,一位名叫 Joseph Bramah 的工程师为挤压工艺申请了专利。

该试验包括预热金属,然后迫使其通过模腔,以便从坯料中制造出管道。他使用手动柱塞来推动金属。

Bramah 在挤压机发明之后又发明了液压工艺。然后,Thomas Burr 使用液压机技术和基本挤压技术结合各个技术来生产管材(中空)。 1820年也获得了专利。

该技术随后成为不断发展的世界的基本需求,而该工艺不适用于硬金属。 1894 年,Thomas Burr 引入了铜和黄铜合金的挤压,带来了挤压技术的发展。

自挤出技术发明以来,该工艺已发展成为多种技术,能够以尽可能低的成本生产各种复杂结构的产品。

挤压工艺的分类或类型:

不同类型的挤压工艺 :

- 热挤压

- 冷挤压

- 热挤压

- 摩擦挤压

- 微挤压

- 直接挤压

- 间接挤压

- 静压挤压和

- 冲击挤压 处理。

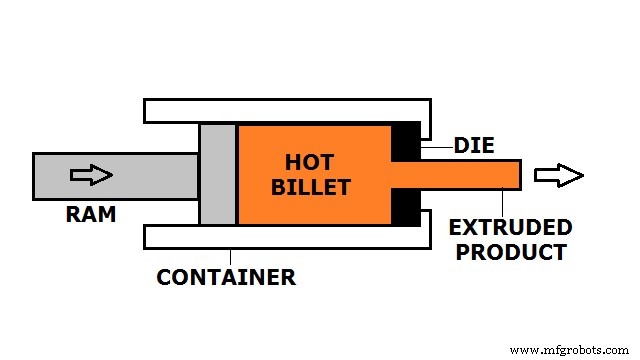

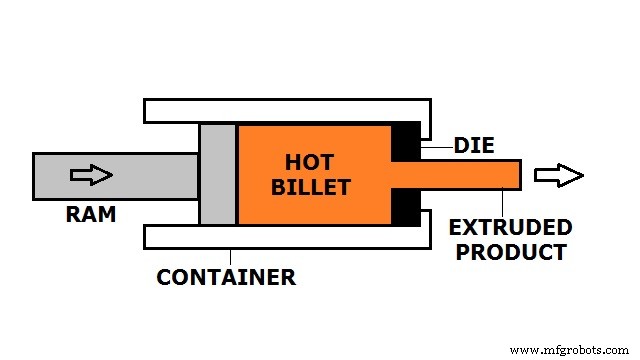

#1。热挤压工艺:

在这个热挤压过程中,坯料在高于其再结晶温度的温度下加工。 这种热加工可以防止工件加工硬化,并使冲压机很容易将其推过模具。

热挤压通常在卧式液压机上进行。此过程中涉及的压力可以从 30 MPa 到 700 MPa 不等。为了完好无损的高压,采用润滑。低温型材用油或石墨作润滑剂,高温型材用玻璃粉。

为坯料提供 0.5 Tm 至 0.75 Tm 之间的热量以获得优质操作。

几种常用材料的热挤压温度如下:

| 材质 | 温度 (°C) |

| 铝 | 350 到 500 |

| 铜 | 600 到 1100 |

| 镁 | 350 到 450 |

| 镍 | 1000 到 1200 |

| 钢 | 1200 到 1300 |

| 钛 | 700 到 1200 |

| PVC | 180 |

| 尼龙 | 290 |

热挤压工艺的优点:

- 可按要求控制变形。

- 钢坯不会因加工硬化而受到强化。

- 需要更小的压力。

- 也可以加工具有过早裂纹的材料。

热挤压工艺的缺点:

- 表面光洁度差。

- 尺寸精度会受到影响。

- 降低容器寿命。

- 表面氧化的可能性。

#2。冷挤压:

这是通过用弹头敲击金属来塑造金属的过程。这种敲击是通过在封闭空腔中的冲头或冲头完成的。柱塞迫使金属通过模腔,将实心坯料转变为实心形状。

在这个过程中,工件在室温或略高于室温下发生变形。

对于需要太高的力,在该技术中使用了强大的液压机。压力范围可达3000 MPa。

优点:

- 无氧化。

- 提高产品强度。

- 更紧密的公差。

- 改善表面光洁度。

- 硬度有所提高。

缺点:

- 需要更大的力量。

- 需要更多电力才能运行。

- 不可加工非延展性材料。

- 被挤压材料的应变硬化是一个限制。

#3。温挤压工艺:

温挤压是在室温以上和材料再结晶温度以下挤压坯料的过程。该工艺用于必须防止材料在挤压过程中发生微观结构变化的情况。

这个过程对于实现所需力和延展性的适当平衡很重要。在此操作中使用的任何金属的温度都可以在 424 摄氏度到 975 摄氏度之间。

温处理的优点:

- 提高强度。

- 提高了产品的硬度。

- 缺乏氧化。

- 可以实现非常小的公差。

缺点:

- 不能挤压非延展性材料。

- 另外还有一件取暖设备。

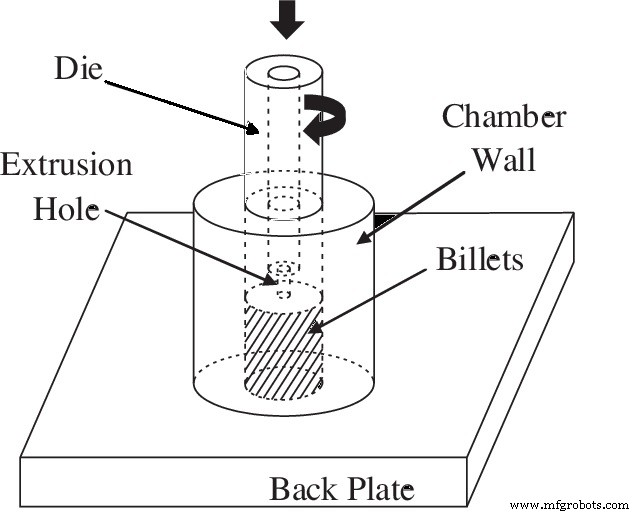

#4。摩擦挤压:

在摩擦挤压技术中,坯料和容器被迫相互反向旋转,同时在工作时坯料被推过模腔以生产所需的材料。

该过程受坯料和模具之间的相对旋转速度的影响。装料和模具的相对旋转运动对工艺有重要影响。

首先,它会导致产生大量剪切应力,导致坯料发生塑性变形。其次,钢坯与模具的相对运动过程中会产生大量热量,因此无需预热,工艺效率更高。

它可以直接从各种前体装料(例如金属粉末、薄片、加工废料(碎屑或切屑)或实心坯料)中生成基本固结的线材、棒材、管材和其他非圆形金属几何形状。

摩擦工艺的优点:

- 无需加热。

- 剪切应力的产生可提高产品的疲劳强度。

- 任何类型的材料都可以用作坯料,从而使这一过程变得经济。

- 低能量输入。

- 更好的耐腐蚀性。

摩擦的缺点 过程:

- 预期氧化。

- 高初始设置。

- 复杂的机械。

#5。微挤压工艺:

从它的命名可以理解,这个过程涉及亚毫米范围产品的生产。

与宏观挤压相似,此处的坯料被迫通过模孔以在坯料上产生预期的形状。输出可以穿过 1mm 的正方形。

正向或直接和反向或间接微挤压是这个时代用于生产微元件的两种最基本的技术。

正向微挤压的柱塞带动坯料向前移动,坯料的运动方向相同,而反向微挤压的柱塞和坯料的运动方向相反。

微挤出广泛用于可吸收和植入医疗器械组件的生产,范围从生物可吸收支架到药物控制释放系统。

而在机械领域,可以广泛观察到制造微小齿轮、微小管材等方面的应用。

微工艺的优点:

- 可以制作非常复杂的横截面。

- 可以制作微小的元素。

- 改进的几何公差。

缺点 :

- 制造一个小模具和一个容器来满足我们的需求是一项挑战。

- 需要熟练的工人。

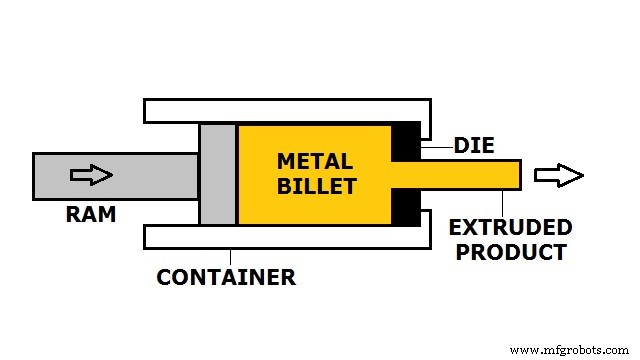

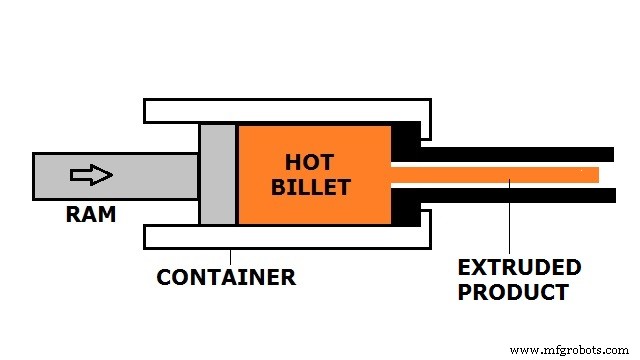

#6。直接或正向挤压:

在直接挤压过程中,首先将金属坯料放入容器中。容器具有成型模孔。利用柱塞推动金属坯料通过模孔,制成产品。

在这种类型中,金属流动的方向与柱塞的运动方向相同。

当钢坯被迫向模具开口移动时,钢坯表面和容器壁之间会产生大量的摩擦力。由于摩擦力的存在,需要大幅度增加柱塞力,从而消耗更多的动力。

在这个过程中,挤压钨和钛合金等脆性金属是很困难的,因为它们在这个过程中会断裂。整个过程中的拉力促使微裂纹迅速形成,导致断裂。

挤压钨和钛合金等脆性金属很困难,因为它们在加工过程中会断裂。拉力使微裂纹迅速形成,导致断裂。

此外,钢坯表面存在氧化层会加剧摩擦。该氧化层有可能导致挤出产品出现缺陷。

为了克服这个问题,在闸板和工作坯之间放置了一个哑块,以帮助减轻摩擦。

管子、罐子、杯子、小齿轮、轴和其他挤压制品就是例子。

钢坯的某些部分始终保留在每次挤压结束时。它被称为屁股 .通过在模具出口处立即将其从产品上切割下来。

直接流程的优势:

- 该工艺能够挤出更长的工件。

- 改进了材料的机械性能。

- 良好的表面光洁度。

- 冷热挤压均可。

- 能够持续运作。

直接过程的缺点:

- 不能挤压脆性金属。

- 力大、功率要求高。

- 氧化的可能性。

#7。间接或反向挤压:

在这种反向挤压过程中,模具保持静止,而坯料和容器一起移动。模具安装在柱塞上而不是容器上。

金属在被柱塞压缩时以与柱塞运动相反的方向流过柱塞侧的模孔。

当坯料被压缩时,材料会在心轴之间通过,从而通过模具开口。

由于坯料和容器之间没有相对运动,因此没有记录到摩擦。与直接挤压相比,这提升了工艺,导致使用的柱塞力小于直接挤压。

为了保持模具静止,使用比容器长度更长的“杆”。杆的柱强度决定了最终和最大的挤压长度。

由于坯料与容器一起移动,所有的摩擦力都很容易消除。

间接流程的优势:

- 需要较少的挤压力。

- 可以挤压更小的横截面。

- 摩擦减少 30%。

- 提高操作速度。

- 记录的磨损非常少。

- 由于金属流动更加一致,因此不太可能出现挤压缺陷或粗晶环区。

间接过程的缺点。

- 挤出材料的横截面受所用阀杆尺寸的限制。

- 挤压后残余应力的可能性。

- 杂质和缺陷会影响表面光洁度并使产品受到影响。

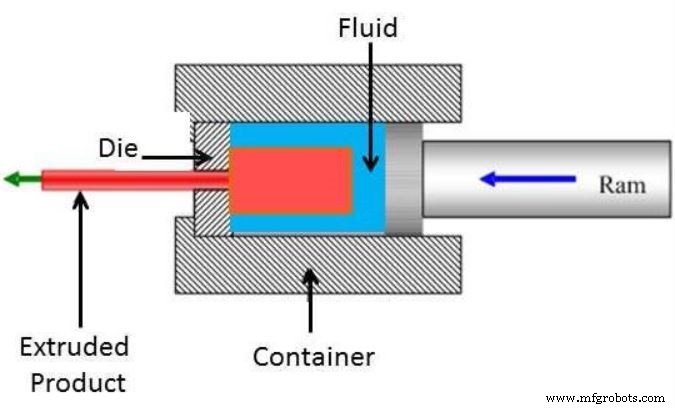

#8。静压挤压:

在静压挤压过程中,坯料被容器内的流体包围,通过柱塞的向前运动将流体推向坯料。容器内因流体无摩擦,模孔处摩擦极小。

在填充容器的孔时,坯料不会受到干扰,因为它受到均匀的静水压力。这成功地产生了具有巨大长径比的坯料,即使是线圈也可以完美地挤压或横截面不均匀。

静压挤压与直接挤压的主要区别在于静压挤压过程中容器与坯料之间没有直接接触。

在高温下工作需要使用专门的流体和工艺。

当材料受到静水压力并且没有摩擦时,它的延展性增加。因此,这种方法可能适用于对于典型挤压方法来说太脆的金属。

这种方法用于韧性金属,并允许高压缩比。

优点:

- 挤压制品具有出色的表面抛光效果,尺寸准确。

- 没有摩擦的问题。

- 最小化武力需求。

- 在此过程中没有残留钢坯。

- 物料流动均匀。

缺点:

- 在高温下操作时,应使用特殊的液体和程序。

- 在工作之前,每个坯料都必须准备好并在一端逐渐变细。

- 很难控制液体。

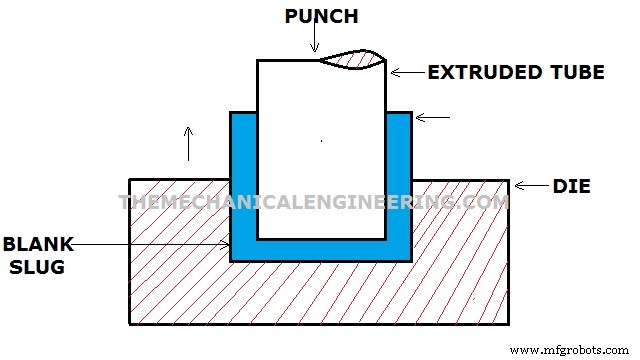

#9。冲击挤压:

冲击挤压是另一种生产金属挤压型材的主要方法。与需要高温软化材料的传统挤压工艺相比,冲击挤压通常使用冷金属坯料。这些坯料是在高压和高效率下挤压成型的。

在传统的冲击挤压操作过程中,将适当润滑的块状物放置在模腔中,并用冲头在单个冲程中击打。这会导致金属通过模具和凸模之间的间隙在凸模周围回流。

此工艺更适用于较软的材料,例如铅、铝或锡。

此过程始终在冷状态下执行。向后冲击过程允许非常薄的壁。例如,制作牙膏管或电池盒。

它以更快的速度和更短的行程执行。代替施加压力,使用冲击压力将坯料挤出通过模具。另一方面,冲击可以通过向前或向后挤压或两者的混合来执行。

优点:

- 大幅缩小尺寸。

- 快速的过程。加工时间减少多达 90%。

- 提高生产率。

- 提高容差完整性。

- 最多可节省 90% 的原材料。

缺点:

- 需要非常高的压缩力。

- 坯料的大小是一个限制。

影响挤压力的因素:

影响挤压力的因素有:

- 工作温度。

- 设备设计,水平或垂直。

- 挤压类型。

- 挤出的比例。

- 变形量。

- 摩擦参数。

挤压工艺应用或用途:

- 广泛用于管材和中空管的生产。并且还用于生产塑料物品。

- 挤压工艺用于生产汽车行业的框架、门窗等。

- 金属铝用于许多行业的结构工作。

工业技术