什么是齿轮切削?不同类型的齿轮切削工艺?

你好,希望你一切都好。在本文中,我们将讨论有哪些不同类型的齿轮切削工艺?详细地。首先,我们将看到简介,一点点历史,然后我们将研究所有各种类型的齿轮切削工艺。

先开始介绍吧,

齿轮切削简介:

齿轮是机械的重要组成部分。它是一种坚硬的刚性元件,其唯一目的是将动力或运动或两者从机器的一个轴传递到另一个轴。

它是一个圆形的毛坯轮,其周边有可数个齿。齿轮经过艰苦的使用条件。设计坚固、可靠、高效、经济的齿轮以满足机械领域的广泛需求非常重要。

齿轮设计中的细节使其制造与众不同。制造齿轮是一项非常精确的工作。几个世纪以来,齿轮设计在世界范围内一直保持标准。

齿轮切割是在专门设计用于切割齿轮的特殊机器上进行的。这么多年来,仍然有一种铣床还不算过时,可以进行除齿轮切削以外的多用途作业,但不适合大规模生产齿轮。

齿轮切削历史:

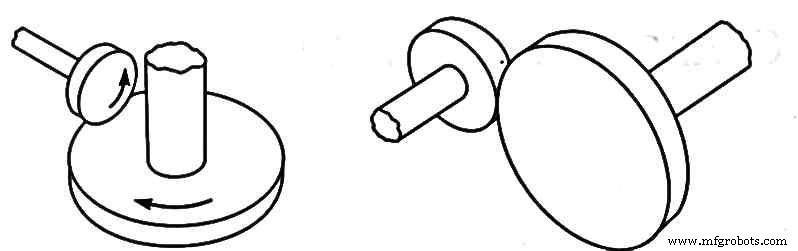

在古代,一种圆形的毛坯轮被用来传递运动和动力。摩擦轮有一个简单的设计,如图所示。 1.0。

轮子是简单的圆盘,固定在每个轴的末端。通过将一个轴的表面滚动到另一个轴的表面来实现动力传输。

配合部分通过它们之间产生的摩擦力相互旋转。后来,作为 1897 年的一项发明,Herman Pfuater 发明了一种可以切割齿轮的机器,该机器将基础引向被称为齿轮的齿轮。

从那时到现在都在练习切齿技术。

齿轮的制造方法:

在自动化的世代中,齿轮的制造主要通过三种方式进行。

- 选角

- 成型

- 金属去除

1。铸造:

齿轮可以通过各种铸造工艺生产;最常见和最经济的工艺是砂型铸造。可以以低成本制造大尺寸和模块的齿轮。

这些齿轮通常粗糙且不准确,它们的应用也是如此,它们可以容忍运行噪音和运动精度。砂型铸造适用于一次性或小批量。熔模铸造制造的齿轮具有较高的尺寸精度和良好的表面光洁度。

与砂铸制造的齿轮相比,这些可以通过使用坚固的材料来承受较大的载荷来制造。

注塑成型还生产热塑性塑料齿轮,这些齿轮可用于低负载,具有更高的精度和运动性。

壳模成型有时也用于生产小齿轮,因为它最便宜。但铸造不符合齿轮量产的要求。

第二种方法是成型工艺,

2。成型:

用成型法制造齿轮,需要滚压成型、挤压成型和冷拔加工。

2.1 滚压成型:

在此过程中,齿轮毛坯安装在轴上,并被迫靠在滚压模具上滚动。给出了几个转数。将模具压到毛坯轮上使固体变成齿轮。

采用这种工艺制造的齿轮具有更大的强度和出色的精度。滚压成型根据应用在热和冷两种情况下进行。

用这种方法生产的齿轮不需要精加工。这种方法也节省了大量材料,但用于制造齿轮的机器非常昂贵。

这种方法的显着优点是,由于在滚动过程中轮和齿产生塑性应变,齿轮的拉伸和压缩都变得更强。

2.2 挤压和冷拔:

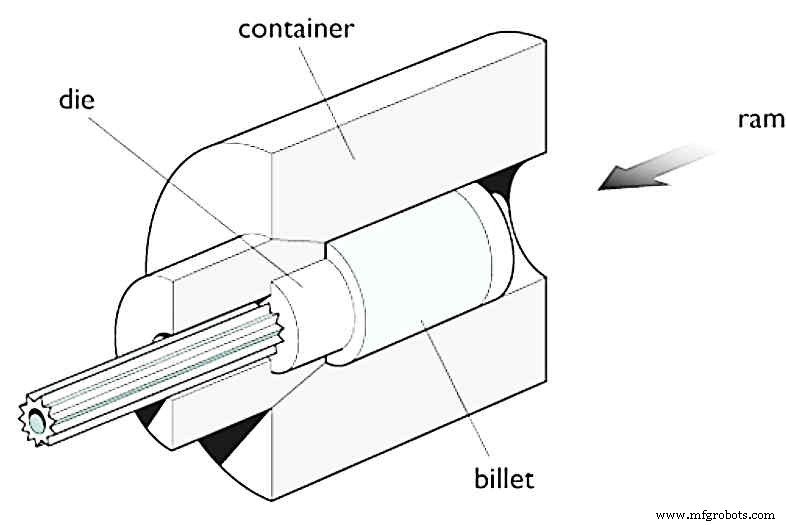

挤压是制造尺寸精确的微型齿轮的最佳方法。

在这种制造方法中,杆通过成型模具冷拉,以在杆的整个表面上沿杆的长度形成齿轮,如图1所示。 1.1。然后从条的雕刻长度上切下较小的长度。

每个小长度等于所需齿轮的厚度。只需要精磨就可以完成这项工作。以前,挤压铝、黄铜、青铜和镁合金。

但现在钢筋直径可达 60 毫米。在制造业中受到挤压。这种方法生产的齿轮最常用于手表、钟表、打印机、打字机等。

3。金属去除:

顾名思义,这种方法通过加工毛坯轮从工件上去除金属,沿其周边产生齿轮齿。

在这种切齿轮方法下,主要方法有:

- 剖析或成型刀法。

- 生成方法。

3.1仿形或成型刀法切齿:

在这种方法中,使用刀具从毛坯轮上去除金属。在许多情况下,刀具在齿轮的每个齿之间具有相同厚度的空间。操作时,刨床和刨床使用单点切削刀具。

而在铣床中,使用圆形多齿刀具在工件上加工齿轮。这种方法需要为每一种不同的齿轮齿形制造特殊的刀具,不适合大批量生产。

该方法下各种切齿方法如下:

- 使用成形圆盘刀或立铣刀在铣床上进行齿轮切削。

- 使用单点成型刀具在插齿机或刨床上进行齿轮切削。

- 在拉床上进行齿轮切削。

- 通过剪切速度工艺使用成形刀具刀片进行齿轮切削。

3.1.1 用成形圆盘刀在铣床上进行齿轮切削:

正齿轮可以在万能铣床上轻松制造。在这种齿轮切削原理中,实心毛坯轮安装在与分度头相连的心轴上。刀具安装在心轴上。

如图 1.2 所示,刀具的轴线始终垂直于齿轮毛坯的轴线。接下来,将毛坯轮的垂直轴与刀具的水平轴适当匹配。

然后使用垂直移动曲柄向上移动工作台,直到刀具的前端刚好接触到齿轮毛坯轮的周边。分度运动是预先计算的,并据此确定。

然后将膝盖抬高到所需的高度,即等于牙齿的深度,并设置垂直零。同时给刀具供电。

在一次通过中,完成一颗牙齿,并将工作台带回其起始位置。如果要在两道或多道中切割齿轮,这种垂直运动可能会更小。然后为下一个齿分度齿轮毛坯。

重复相同的操作循环,直到沿齿轮毛坯轮的周边切割出所需的齿数。

为了在万能铣床上制作斜齿轮或蜗杆,螺旋铣削附件 用来。

螺旋角是通过使用附件获得的,以便将刀具和齿轮毛坯轮设置为彼此倾斜。在斜齿轮的切削中,使用一组两个刀具。

一个用于粗加工,另一个用于精加工。这些齿轮也通过上述相同的操作顺序进行切割。

为了制造大螺距的小齿轮,立铣刀代替了盘式铣刀。 立铣刀 通过卡盘安装在铣床主轴上。

在铣床上生产齿轮是最简单、最经济的方法之一。采用齿轮铣削法可制造直齿轮、斜齿轮、斜齿轮和齿条。

由于分度运动不精确,因此生产的齿轮质量不能认为是准确的。

3.1.2 单点成型刀具在插齿机或刨床上进行齿轮切削。

齿轮也可以在成型机、刨床或开槽机上制造。在这种制造方法中,使用单点成型工具在毛坯轮上划线,如图 1.3 所示。

在所有这些机器中,齿轮毛坯都安装在位于尾座和分度头之间的心轴上。铣床的分度头可以直接用螺栓固定在这些机器的工作台上。在小型生产中,齿轮毛坯直接安装在卡盘中,如图 1 所示。 1.4.

工具牢固地安装在工具头上。在这些机器中,齿轮的切削是通过使刀具在工件上往复运动或通过使齿轮毛坯轮往复运动经过单点切削刀具来实现的。

在成型机和开槽机的情况下,齿轮毛坯轮分别在卡盘和夹具中保持静止,而单点切削刀具往复运动经过工件。如图所示,在这两种情况下,工具都固定在机器的柱塞上。 1.4.

在刨床的情况下,单点切削刀具保持静止,而支撑坯轮的工作台往复运动经过刀具。通过沿垂直轴移动工具头来调整齿的深度。切割每个齿后,砂轮通过分度沿一个方向旋转。

因此,通过重复使工具或毛坯轮往复运动的操作来切割新齿。重复这个顺序,直到沿着毛坯轮的周边制造出所需数量的齿。

这种齿轮切削方法具有成本效益和经济性,但主要缺点是由于切削速度慢,该方法不适合大规模生产。因此,这种方法并未广泛用于齿轮制造。

插齿机、刨床和插床的齿轮切削比较:

| 整形机 | 刨床 | 开槽机 |

| 齿轮空白轮保持静止 | 工具保持静止 | 齿轮空白轮保持静止 |

| 工具往复经过空白轮 | 空白轮往复运动通过工具 | 工具往复穿过空白轮 |

| 空白轮安装在卡盘中 | 毛坯轮夹在工作台上 | 毛坯轮被夹在夹具中 |

| 切削深度更小 | 更高的切削深度 | 切削深度更小 |

3.1.3 成形刀具在拉床上的齿轮切削:

拉削是在拉床上进行的加工操作。用于拉削操作的工具称为“拉刀”。这是一个非常快速的过程,在这里,齿轮厚度的拉刀被推动或拉过工件的内表面或外表面,如图所示。 1.5。

无论是内部齿轮还是外部齿轮,此过程都能够一次生产齿轮。这种方法既经济又快捷,表面光洁度很好。

这种方法唯一的限制是,由于其昂贵的工具,它不能用于小规模生产。

3.1.4 采用剪切速度工艺的成形刀具刀片进行齿轮切削:

正如方法标题本身所说,这是一个快速的过程。一次或两到三遍就可以切割所有齿,使这种方法非常快速。

这种方法类似于拉削技术,但这里不是一个单点刀具,而是根据需要在毛坯周边切削的齿数径向排列多个刀具。

该过程在内外表面上生产齿轮。为了切削外齿轮,径向刀具安装在一个空心头周围。对于每个冲程,刀具进给一个递增的切削深度。

沿工具的每个减速行程提供一个间隙。该方法可用于大量切削内外正齿轮、花键、离合器齿和特殊齿轮。

拉削工艺与剪切速度工艺切齿的比较:

| 拉削方法 | 剪切速度法 |

| 只使用了一个单点工具 | 使用了多个相同尺寸的工具 |

| 使用拉刀 | 使用放射状工具 |

| 一刀切一齿 | 一刀切完所有的牙齿 |

| 快速流程 | 更快的过程 |

| 比较便宜 | 相对成本较高的工具 |

3.2 齿轮生成:

在这个自动化时代,“齿轮生成过程”制造的齿轮数量最多。基本和重要的齿轮生成过程是:

- 通过插齿工艺进行齿轮切削。

- 按齿条规划流程进行齿轮切割。

- 滚齿加工。

3.2.1。通过Shaper工艺进行齿轮切削:

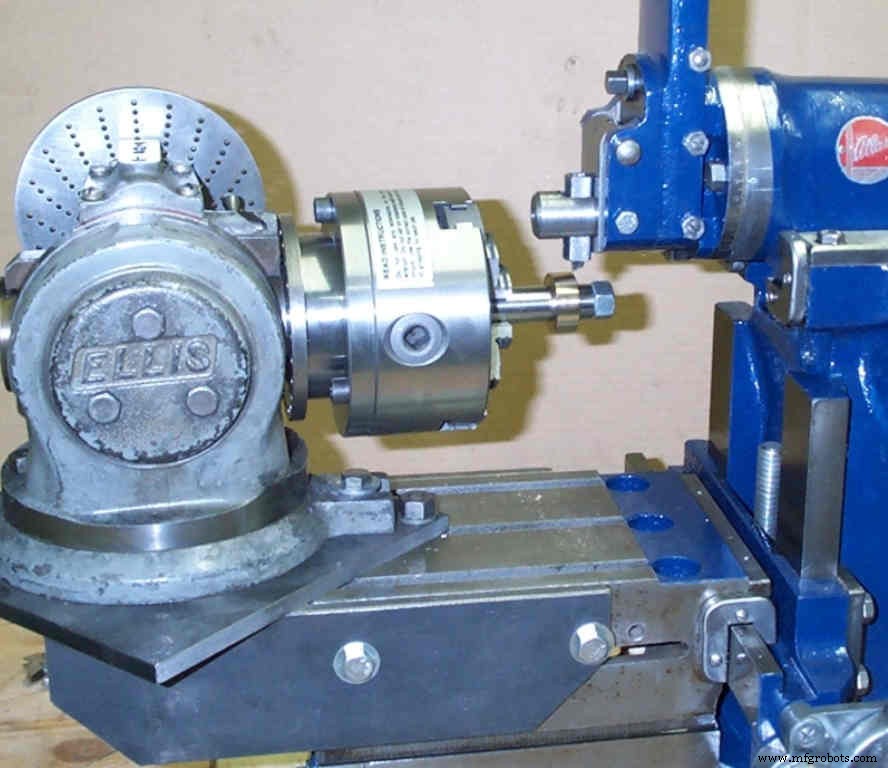

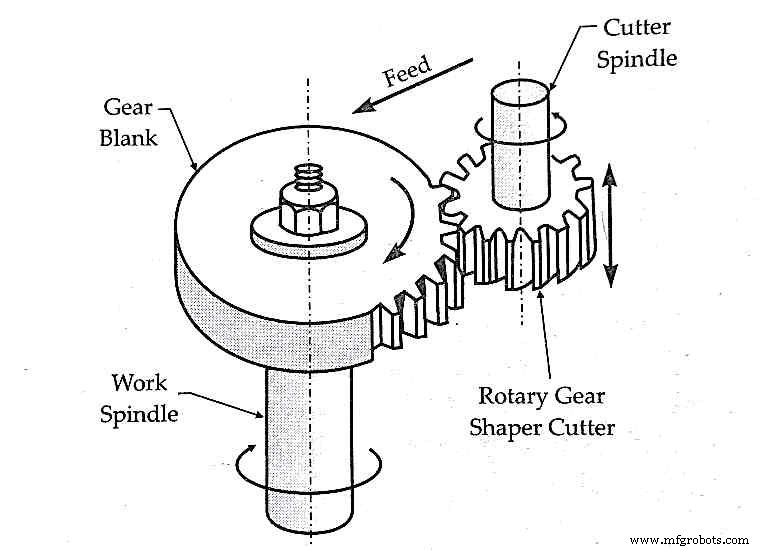

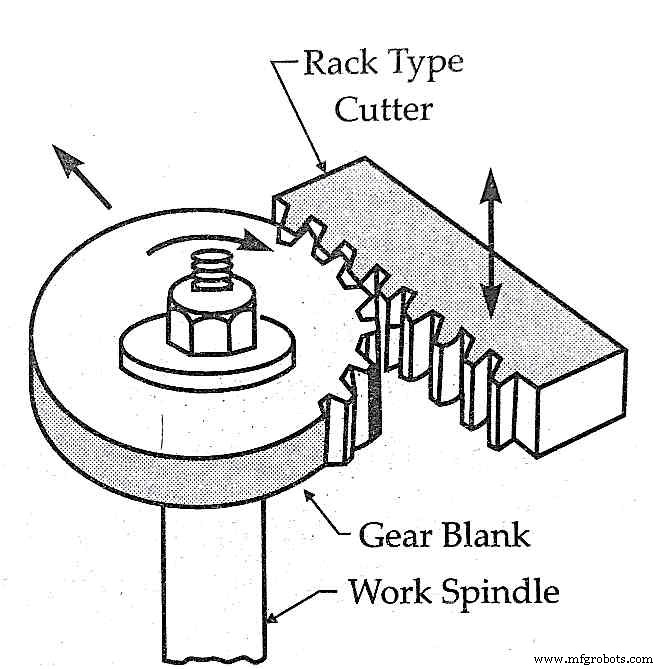

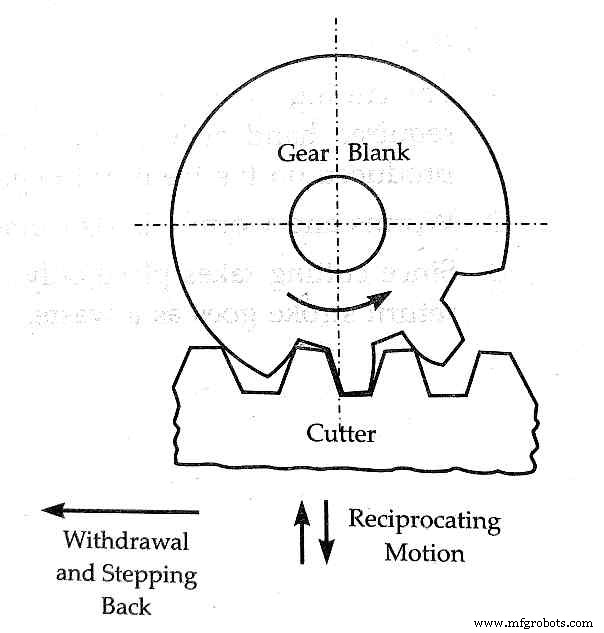

可以以两种不同的方法执行齿轮成形器操作。一种是“旋转齿轮插齿刀”方法,另一种是“齿条式插齿刀”方法。两种工艺的齿轮切削基本原理相同。

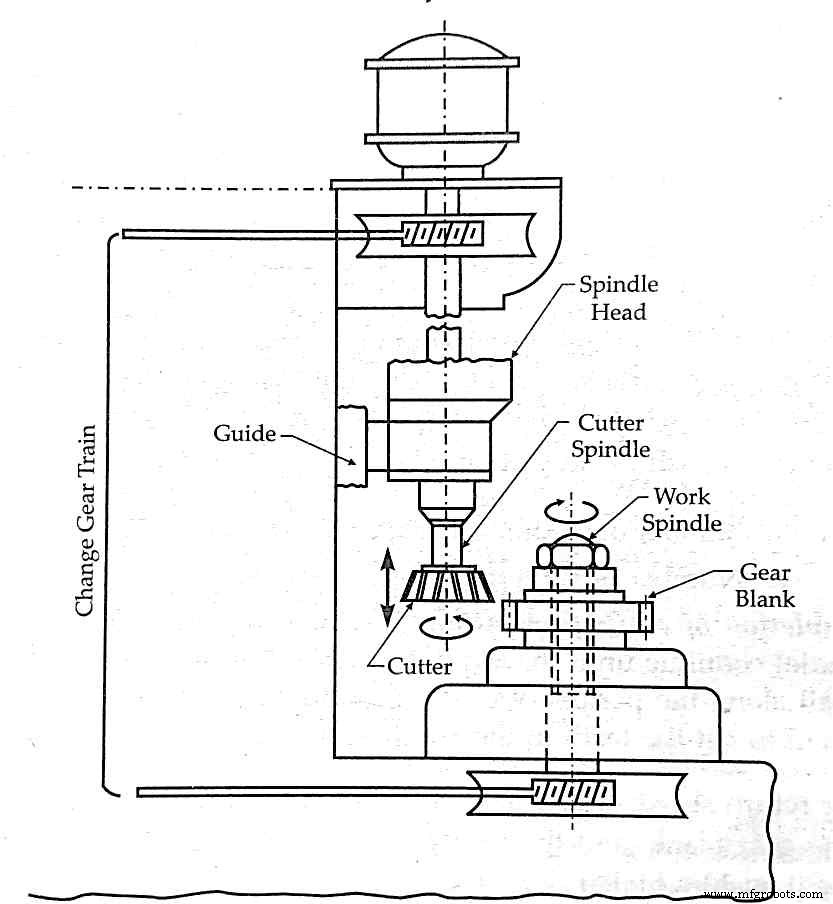

在这个过程中,齿轮毛坯用螺栓固定在主轴上,而刀具安装在短轴上。这台机器的心轴有两个运动轴。一种是垂直或往复运动,第二种是旋转运动。

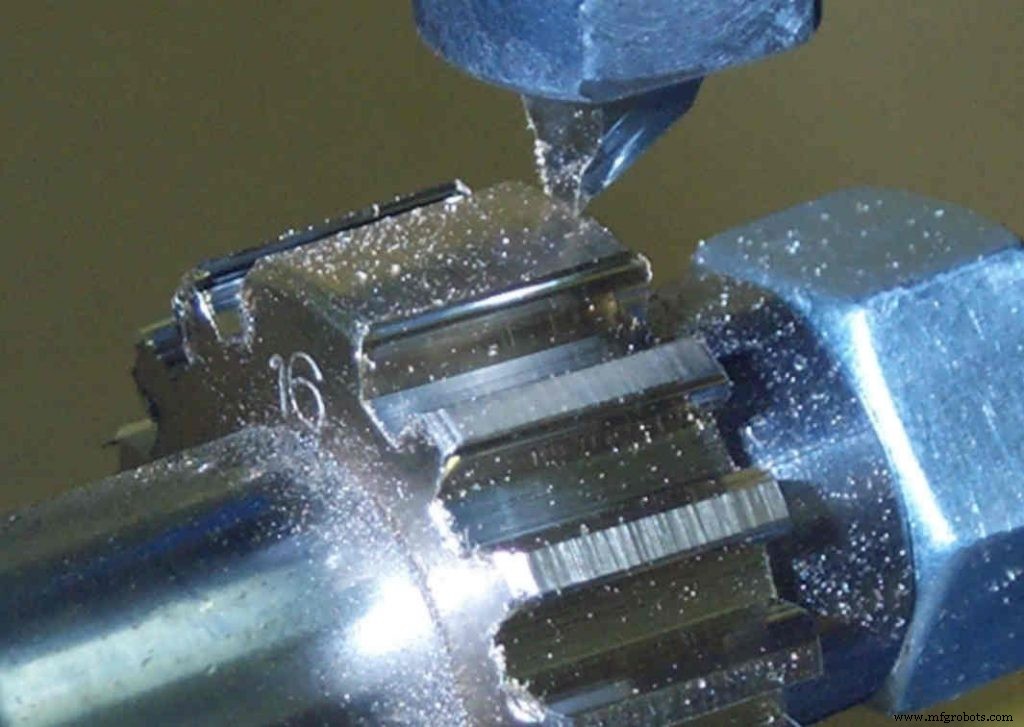

在这里,小齿轮形刀具用于从毛坯轮上划出金属。刀具在齿面和侧面设计有间隙。

为了切割齿,刀具沿垂直轴往复运动,与毛坯轮接触,从而去除毛坯轮上的金属。切削金属的刀具向下的直线运动称为切削运动 刀具向上的直线运动将后者撤回称为返回行程 。

在回程中没有金属被去除。随着每次切割,刀具和毛坯轮都具有相对的旋转速度。它们之间的缓慢相对旋转称为indexing feed .

连接在心轴和主轴之间的齿轮系使刀具和毛坯轮沿彼此相反的方向缓慢旋转,以实现如图1.6所示的分度运动。

刀具的分度和往复动作一直持续到在毛坯轮上切出所需的齿数。

旋转插齿刀的情况 ,用于沿毛坯轮周边装饰齿轮的刀具是旋转小齿轮,如图1.7所示。

刀具上的齿数与要在毛坯轮上切割的齿数相同。这种方法被广泛用于生成齿轮,因为它具有更高的输出和能够切割除蜗杆和蜗轮之外的所有类型的齿轮的能力。

旋转插齿机切削也可适用于切削内齿轮,其工作原理相同。旋转插齿机广泛用于立式和卧式主轴类型。

通常,卧式旋转插齿刀机床有两个强大的心轴。每个人都相互进进出出。

齿条式插齿刀 方法是使用齿条式刀具从毛坯轮上去除金属并制作齿。工作原理与插齿刀的基本原理相同。

它涉及齿轮坯轮的旋转,而齿条式刀具沿垂直轴往复运动,如图 1 所示。 1.8.

这种齿条式齿轮生成方法的最大局限性是每次加工到齿条全长时都必须暂停加工,即利用刀具的所有齿将位置重新设置到刀具的第一个齿。而最大的优点是可以制作任意齿数的齿轮。

3.2.2 齿条刨削加工齿轮:

该工艺主要用于制作渐开线齿齿轮。正齿轮和斜齿轮是可以通过这种方法制造的齿轮类型。

这个过程的齿轮可以在两台不同的机器上制造;桑德兰和马格。两种机器的切割原理相同,但结构不同。

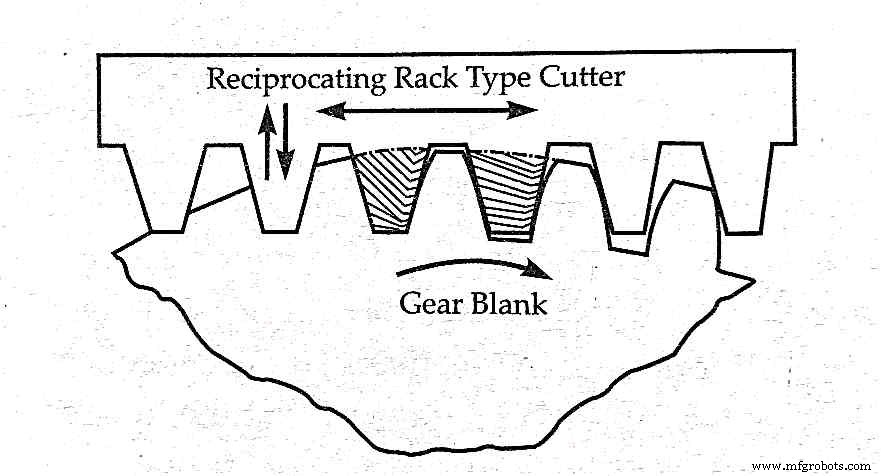

在齿条规划过程中,毛坯轮用螺栓固定在水平轴的主轴上,而齿条式刀具用螺栓固定在心轴上。为了在毛坯轮上切割渐开线齿,毛坯轮保持静止,而刀具在前进和后退方向上往复运动。

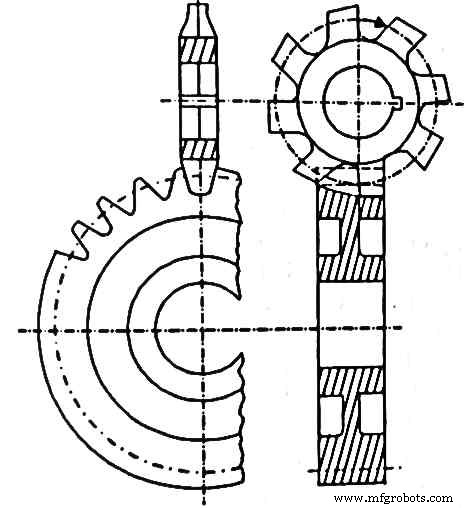

如图 1.9 所示,刀具划出两个全齿和两个局部齿。和 1.10。

每次向前和向后冲程都会去除少量金属。这种类型的不正确的齿划线会产生渐开线齿形齿。然后齿轮毛坯逐渐向齿条式刀具进给,这种运动使刀具的齿穿过毛坯轮的周边。

当它们进入毛坯时,会向毛坯轮提供缓慢的旋转进给或分度进给,这会导致齿的产生。渐开线齿形齿的产生原理如图1所示。 1.9。

重复相同的操作顺序,直到在毛坯轮的外围制造出所需数量的齿。

3.2.3 桑德兰过程中的齿轮切削:

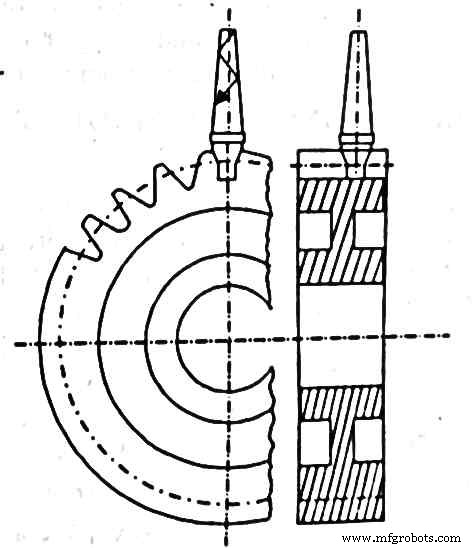

这个过程以其发明者“桑德兰”的名字命名。该过程的工作原理与上面讨论的相同,即机架规划过程。另外,这里,在这个过程中,刀具也随着齿轮毛坯移动,然后突然后退,等量后退一个节距。

这种运动发生在达到所需的牙齿深度之后。齿轮系的布置使刀具的运动和坯料的旋转同步。

一旦刀具回到其位置,重复相同的往复动作,然后是坯料的分度和刀具的运动,突然退出。

桑德兰法的工作原理示意图如图 1.10 所示。和 1.11。

在这种齿轮生成方法中,操作者可以根据材料自由调整刀具的往复速度。

3.2.4 Maag 工艺中的齿轮切削:

在此过程中,毛坯轮安装在工作台上,其轴线垂直,而齿条式刀具安装在滑块上。滑块可以自由地沿其轴线往复运动。

Maag 工艺也适用于机架平面的原理。此外,刀具可在垂直平面内任意倾斜,因此刀具可沿任意方向切削齿轮。工业图如图1.12所示。

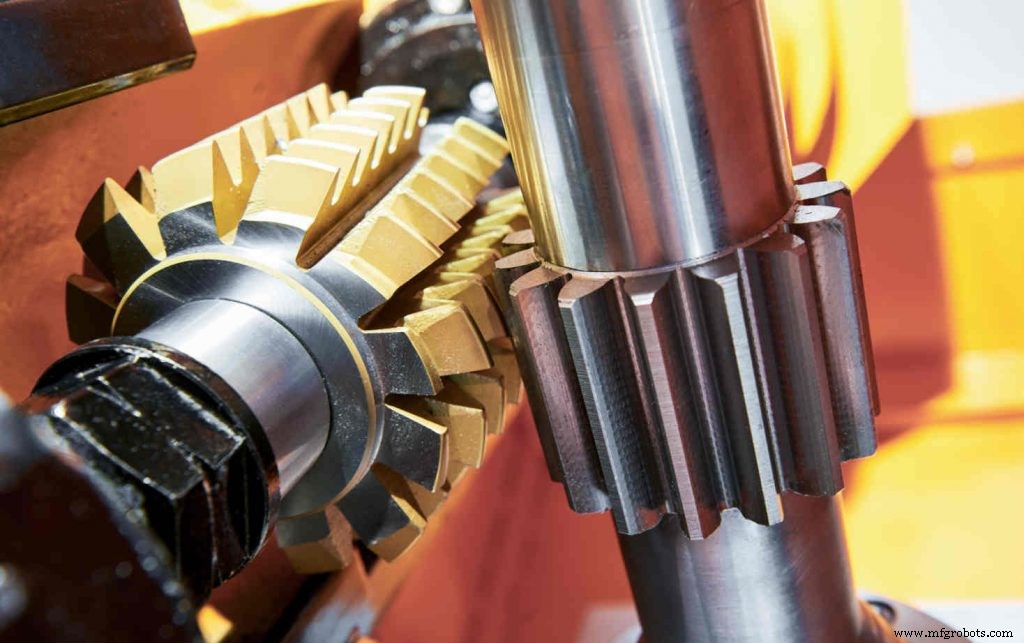

3.3.1 滚齿加工或滚齿机上的齿轮切削:

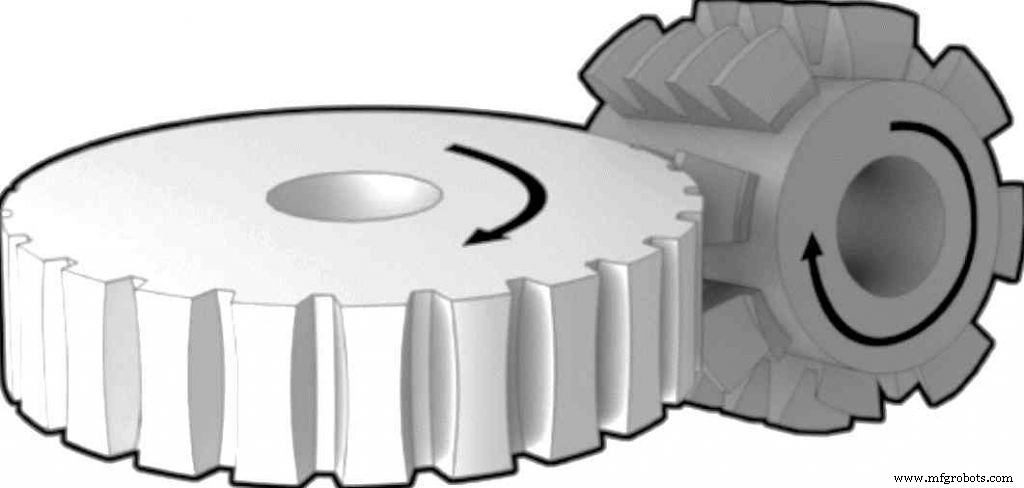

在这个过程中,齿轮坯轮相对于称为滚刀的滚刀旋转 .滚刀是一种看起来像蠕虫但周围有几个直槽的工具。

滚刀安装在心轴上,而毛坯轮安装在主轴上。主轴可以在垂直方向自由移动,也可以绕其中心轴旋转,如图1.13所示。

该工艺主要用于生产各种类型的渐开线齿轮。在此操作中,滚刀被赋予合适的旋转速度。同时,毛坯也通过齿轮系装置围绕其轴线旋转。

滚刀的切削齿从毛坯上划出金属。毛坯每旋转一圈,就会切割出均匀深度的齿。一旦毛坯完成旋转,齿的深度就会增加并重复滚齿。

重复这一系列操作,直到达到所需的切削深度。坯料也会上下移动,以产生与砂轮厚度一致的深度切割。

滚齿的工业图片如图 1 所示。 1.14。

这个过程可以通过将所有的车轮安装在另一个上来同时在几个空白车轮上生产齿轮。

滚齿在一组毛坯轮上连续运行,直到在所有轮子上都生产出齿轮。为了切割斜齿轮,将毛坯轮的主轴倾斜到合适的角度。

滚齿方法在世界范围内被广泛使用,因为它能够在更短的时间内生产出大量任何类型的齿轮。滚齿的唯一限制是不能生产内齿轮。

为什么滚齿工艺被广泛使用?

- 与其他生成过程相比,此方法更经济。

- 这是一个更快且持续的过程。

- 可以生产所有类型的齿轮。

- 实现了准确的尺寸。

- 通过将它们全部安装在另一个上,可以同时加工多个毛坯。

- 可以使用同一个滚刀切削任意数量的齿。

通过所有铸造、成型、切削和生成过程生产的齿轮在装配到任何机器之前都送去剃齿、抛光、磨削和精加工。

工业技术