精密铸造内浇道设置位置的原则及常见问题

精密铸造的凝固补料方式与内部浇道的位置密切相关。一般内浇道的设置位置应符合铸件的凝固补给方式。

内浇道位置设置原则

- 对于需要同时凝固的精密铸件,内部浇道应设置在铸件的薄壁处,数量多且分布分散,使金属液快速均匀地充满型腔,避免铸件局部过热。靠近内部浇道的砂模。

- 对于需要定向凝固的精密铸件,内浇道应设置在铸件的厚壁处。如果有冒口,最好在铸件和内浇道之间设置冒口,使金属液通过冒口进入型腔,从而提高冒口的冒口效果,如如球墨铸铁曲轴、铸钢齿轮等。

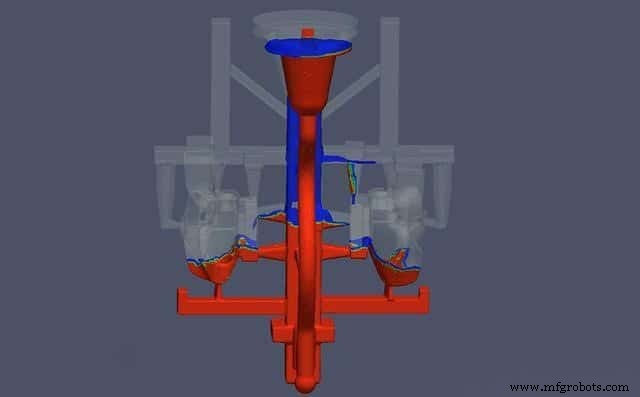

- 对于结构复杂的精密铸件,常采用定向凝固与同步凝固相结合的所谓“弱定向凝固”原理来安排内部浇道的设置位置。

即根据定向凝固的要求,为每个进料区设置内浇道,而根据同时凝固的要求,对整个铸件填充多个内浇道。这种设置不仅可以让铸件的各个厚大部分得到充分补给,没有缩孔和气孔,而且可以将应力和变形降到最低。

- 当精密铸件的壁厚变化很大,需要设置内部浇口从薄壁引入熔融金属时,应注意使用冷铁加速厚壁凝固并扩大立管。浇铸时,还应采取冒口点火等工艺措施,保证厚壁补料。

内浇道设置位置的常见问题

- 由于内部浇道附近晶粒粗大,不能设置在对铸件质量要求较高的区域,最好不要设置在非机加工面上,以免影响铸件的质量。铸件的外观质量。对于有耐压要求的管件铸件,内部浇道往往设置在法兰区,以防止管壁收缩。

- 内浇道不得直接抵靠砂型、砂芯或其他薄弱突出部位,以防冲砂。对于带回转体的铸件,内浇道应切线引入,方向一致,使杂质集中排入冒口或相应的工艺凸台。

- 内部浇道不得设置在冷铁或型芯支架附近,以免降低冷铁效果或导致型芯支架过早熔化。

- 内浇道应使金属液沿模壁注入,不要使金属液长时间落在模壁表面造成砂型局部过热。

- 内浇道的设置应有利于稳定的充模、排气、排渣。金属液从各内部浇道进入型腔的流动方向应一致,避免因流动方向混乱不利于渣气的排出。

- 对于收缩倾向较大的合金,如铸钢铸件,内部浇道的设置不应阻碍铸件的收缩,以免因收缩受阻而产生较大的应力或开裂。

- 内浇道应尽量设置在分型面上,以利于成型操作。

- 内浇道的设置位置应便于开砂箱、清理铸件、拆除浇注系统,不影响铸件的使用和外观。

- 在满足铸造要求的前提下,尽量减少铸造系统的金属消耗,砂箱尺寸尽可能小,以减少型砂和金属液的消耗。

- 内浇道与铸件交界处的截面厚度一般应小于铸件壁厚的二分之一,最多不超过三分之二。使用封闭式浇注系统时,内部浇道应设置断裂槽,以防止清洗时损坏铸件。

工业技术