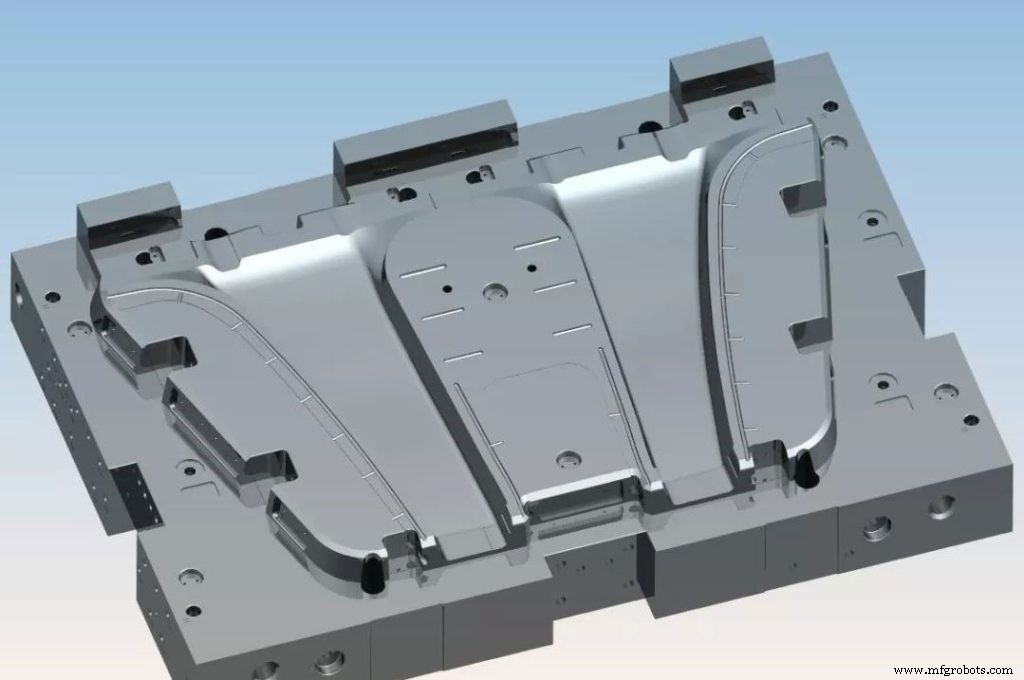

4 间接制造模具的快速原型制作方法

使用快速原型设计 制作母模,浇注蜡、硅橡胶、环氧树脂、聚氨酯等软质材料,形成软模。例如,金属和环氧树脂的混合物在室温下呈胶态,可以在室温下浇注和固化,非常适合复制模具。

这种合成材料制成的注塑模具使用寿命为50至5000件。使用室温固化硅橡胶制作注塑模具时,寿命一般只有10到25片。硫化硅橡胶模具用于低熔点铸造时,模具寿命一般为200~500件。

在现代工业制造中,常见的快速成型方法大致可分为4种:

- 硅胶模具

- 树脂型复合模具

- 电弧喷涂模具

- 化学结合钢粉末铸造型腔模具

利用快速成型制作母模或软模,结合熔模铸造、陶瓷类精密铸造、电铸、冷喷涂等传统工艺,可以制作复杂的模具,批量生产塑料件或金属件。硬模通常具有更好的可加工性,可以局部加工以获得更高的精度,并且可以嵌入镶件、冷却件和烧坏件。

1。硅胶模具

硅胶模具是根据模型的原型制作的。用硫化硅橡胶浇注,直接制造硅橡胶模具。由于硅橡胶有反拔模角和有深槽的零件,所以可以完成浇注。直接取出,与其他模具相比是独一无二的。

硅胶模具的生产流程是:

- 制作原型,对原型表面进行处理,使其具有良好的表面粗糙度→

- 将原型与模架固定,在原型表面涂抹脱模剂→

- 放置硅橡胶并在真空中混合。取出设备内的气泡,倒入硅橡胶混合物,得到硅橡胶模具→

- 硅橡胶固化→

- 硅橡胶沿分型面切割,取出原型得到硅橡胶。如果发现模具有缺陷,可以用新配方的硅橡胶进行修复。

2。 树脂型复合模具

该方法是将液态环氧树脂与有机或无机材料复合为基体材料,在原型的基础上浇铸模具的成型方法。

- 工艺是原型制作和表面处理→

- 模架设计与制作→

- 分型面的选择、设计→

- 在原型表面刷脱模剂(包括分型面)→

- 刷胶衣树脂(目的是防止模具表面被摩擦)。 、碰撞、大气老化、介质腐蚀等,使模具在实际使用中安全可靠)→

- 浇凹模→

- 凹模制作时倒置,脱模剂和胶衣树脂→

- 在常温下分模和铸模,一般需要1到2天才能凝固成型,也就是分模、脱模、修模。

对于高耐热、高耐磨的金属树脂,常温固化的环氧树脂往往不能满足要求,所以必须先使用高温固化的环氧树脂。这势必会给感光树脂制作的原型带来问题。因为它在 70~80°C 开始软化,为此需要一个过渡芯。

过渡模芯常用环氧树脂、石膏、硅橡胶、聚氨酯等,以石膏和硅橡胶模芯较多。这种环氧树脂模具制造技术具有工艺简单、模具导电率高、强度高、无需型材加工等特点。适用于塑料折射模具、片材拉丝模具、吸塑薄膜、聚氨酯发泡成型模具。

3。 电弧喷涂模具

电弧喷涂磨具也以样机为原型。熔融金属充分雾化,以一定的速度喷射到样机表面,形成模腔表面。背衬采用复合材料填充,采用环氧树脂或硅铝填充。橡胶支架将外壳与原型分离,获得精密模具,并增加浇注系统、冷却系统等,与模具一起形成注塑模具。

流程简单、周期短的特点;一次形成型腔和表面精细图案;省去传统模具加工中的拉丝、CNC加工的热处理等昂贵耗时的工序,无需机加工;模具尺寸精度高,缩短周期,节约成本。

4。 化学结合钢粉末铸造型腔模具

流程如下:

- 使用快速成型系统制作纸母模 →

- 浇注硅橡胶、环氧树脂、聚氨酯等软质材料,形成软模→

- 与母模分离→

- 在软模中倒入化学结合的钢粉型腔,在炉内烧掉型腔中的粘结剂,倒入钢粉→

- 在型腔内渗铜 →

- 抛光型腔表面 →

- 增加浇注系统和冷却系统等→

- 用于批量生产的注塑模具。

伟大的快速原型制造工艺来自伟大的快速原型制造商

目前的CNC加工服务商可以提供快速成型服务。但是它们的生产能力有很大的不同。不是每家公司都能完成高质量磨料的制造。所以选择一个好的快速原型制造商是一个慎重考虑的问题。伟大的快速原型制造来自伟大的快速原型制造商。

JTR 是一家拥有十年历史的快速原型制造商,其制造能力毋庸置疑。加工周期短,技术水平高,精度高,深受客户欢迎。如果您需要这样的原型设计服务来帮助您完成工作,请随时与我们联系。

工业技术