停止过度工程:将金属部件转换为塑料

工程师通常依靠金属来制造坚固的产品,因为它们坚固、通常耐腐蚀、热稳定,并且在工程界广为人知。鉴于高度工程化的热塑性塑料和热固性塑料、制造技术和数字设计工具的进步,塑料比您想象的更有能力。您可能会过度设计您的零件,因为它是用金属制成的,而错过了塑料的许多有利特性。

需要考虑的事项

为了确定您的零件是否适合从金属转换,了解产品的性能要求很重要。经营条件是什么?装载案例有哪些?多少蠕变/疲劳是可以接受的?关于耐化学性和抗紫外线性的规格是什么?您的零件可能有不可协商的要求,使其不适合转换,但市场上广泛的材料特性和塑料品种使得找到合适的替代品比以往任何时候都容易。

足够强大

尽管塑料没有金属的强度,但某些塑料的强度足以满足许多应用。例如,氰酸酯是一种为 Carbon’s® 数字光合成 (DLS) 技术制造的专有聚合物,具有高热变形、强度和刚度。特别是,其刚度可与玻璃填充尼龙相媲美,并已被用于替代一些成本或重量更为重要的传统金属部件。利用肋和角撑板等复杂结构特征进行深思熟虑的重新设计可能使您可以将零件从金属转换为塑料,并且仍然满足您的功能要求。

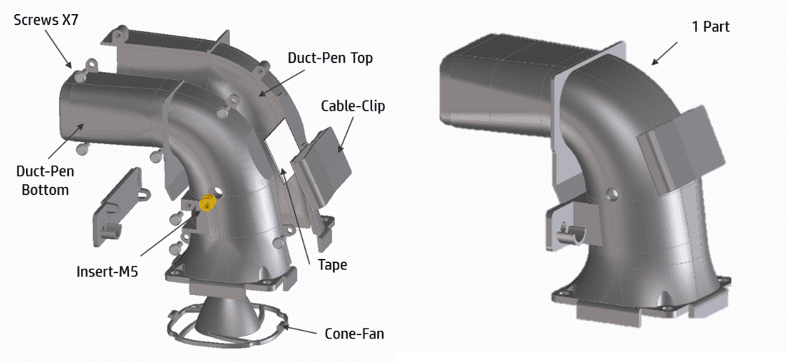

在某些情况下,塑料部件甚至可能比金属部件性能更好。具有复杂几何形状的金属零件有时需要二次工艺,例如将单独的组件焊接在一起以实现最终几何形状。焊缝会引入潜在的弱点和腐蚀点,而塑料部件可以作为单件生产而没有这些缺陷,如下图所示。

性能提升

今天的塑料还提供了广泛的功能优势。例如,齿轮是转换的理想选择,因为合适的塑料可能不需要外部润滑,而金属通常需要这种润滑。此外,在高腐蚀性环境中,塑料部件的使用寿命可能会更长,并最终胜过金属部件。

塑料的其他功能优势包括改进的密封性、振动、隔音以及电阻和热电阻。与钣金或铸造部件相比,塑料制造方法还可以实现更高的公差。最后,塑料制造方法让您可以更好地控制产品的美感,让您可以自定义颜色、添加自定义徽标或应用纹理。

节省金钱和时间

通过重新设计金属部件可以节省许多成本。一个明显的例子是在航空航天领域,仅仅减少几盎司的质量就可以转化为有意义的美元。您可能会发现节省的其他领域包括:

- 无需对许多金属部件进行额外涂层或喷漆,从而节省材料和时间

- 通过提高近净成型工艺的材料效率来节省成本

- 通过成型和 3D 打印实现组装整合,从而减少时间和劳动力成本

这是我们的业务真正节省成本的一个例子。风管是零件整合的理想选择,因为几何形状和气流可以通过添加剂进行优化。 Fast Radius 使用 HP MJF 制造 HP 500/300 打印机系列中的冷却管道。通过将八个部件(主要是金属)整合为一个,惠普能够简化其供应链并将组件成本降低 30%。

成型还是印刷?

许多因素会影响使用哪种塑料制造工艺的决定。以下因素为何时考虑增材制造而不是传统成型技术提供了指导。

- 交货时间 – 虽然成型模具可能需要数月时间,但增材制造将交货时间缩短至数天或数周,这可以加快您的产品发布速度。

- 盈亏平衡点 – 由于高昂的工具和设置成本,许多成型工艺需要大量的生产才能在经济上有意义。如果产量较低,增材制造可显着节省成本。

- 设计自由度 – 增材制造使以前无法制造的设计成为可能,释放大量价值。添加复杂的结构特征,例如晶格、有机几何形状和跨零件的自定义。

做得更好

仅仅因为某些东西有效并不意味着你不应该试图让它更好地工作。将金属零件或组件转换为塑料可能是在您的 BOM 中找到效率和成本节约的好地方。在 Fast Radius,我们通过将金属转换为塑料,帮助无数公司改进了产品设计和性能。例如,我们将传统的热交换器转换为氰酸酯,传热性能提高了 2 倍。我们还帮助 Bastian Solutions 为其材料处理机器人制造了一个更轻的手臂,方法是使用 PA 12 增材制造单个零件,而不是主要由金属组成的组件。

所以,下次您设计金属零件时,我们挑战您停下来问问自己:这个零件可以用塑料做得更好吗?

您想停止过度设计您的金属零件吗?联系 Fast Radius 的专家,他们可以帮助您识别零件、重新设计零件并更有效地制造零件。

准备好使用 Fast Radius 制作零件了吗?

开始报价工业技术