测量小型金属零件的直线度

定性胜过定量

在 Metal Cutting Corporation,我们每天生产数千根切割成一定长度的棒材、管材和线材,直线度是我们经常使用的一项功能。那是因为当我们进行无心磨削时,当我们磨削的零件是直的时,我们会得到最佳的结果。

此外,我们的客户经常将直线度以及定位和其他几何公差特征称为零件的重要特征。

直线度对于需要装入孔或与其他零件配合的电线、销、管和其他圆柱形零件尤其重要。材料的直线度也会影响端切的垂直度,所以即使图纸上没有标注直线度本身,如果有垂直度,起始材料也必须是直的。

什么是直线度?

我们使用的直线度不是表示零件表面上一条线的平整度指标的表面直线度,而是表示零件轴上允许有多少弓度(曲线)。

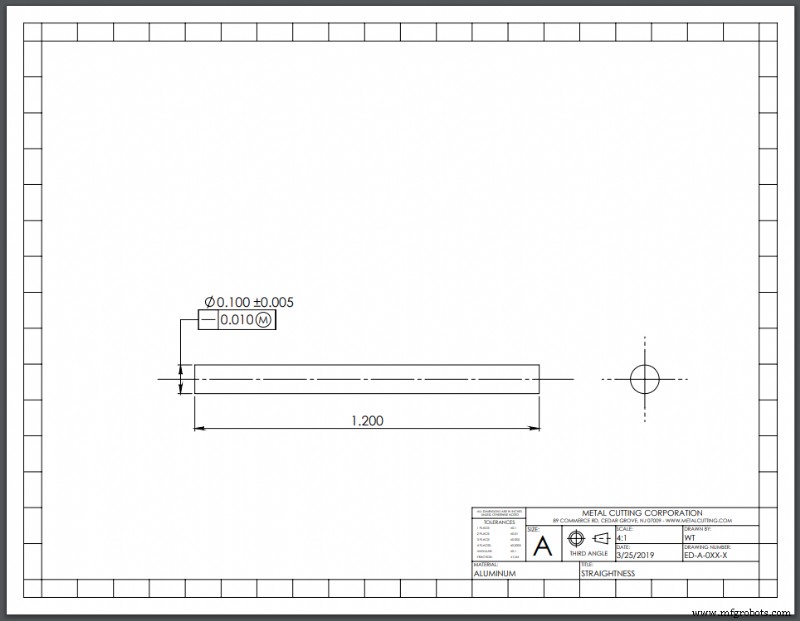

这种所谓的轴直线度在 GD&T 中用直线表示,并且通常在工程图纸上标注为在 Y 长度上的 X 测量范围内——例如,0.001” (0.0254 mm) 超过 1.0” (25.4 mm)。这意味着超过 1 英寸长度的线材、管材或杆,不可能有一个在其峰值处测量大于 0.001 英寸的弓。

有一系列针对各种材料的 ASTM 标准,例如关于钼及其合金制成的棒材、棒材和线材的 ASTM B387-10 规范;它将直线度要求指定为 0.050” (1.27 mm) 超过 1' (304.8 mm) 的长度。

要是事情就这么简单就好了!

测量争议

棘手的部分是轴直线度标注有很多解释。

如果你有一个绝对完美的 X 或更少的弓,并且发现你在整个零件的每个 Y 长度部分都有相同的弓,那么你可以说它达到了指定的直线度 X 乘以 Y 乘以整个长度。然而,许多人会认为这根本不是现实,因此不是直线度的准确衡量标准。

事实上,在零件的整个长度上确定直线度的问题是令人惊讶的争议,关于如何测量它的意见是多种多样的。

一方面,没有完美的弓。当您查看零件的整个长度时,实际上总是存在一些不一致之处,有些区域稍微弯曲一些,而另一些区域则比较直。

此外,结果取决于在一个或两个平面上查看零件整个长度上的任何 Y 间隔。如果您向任一侧移动一英寸或什至几分之一英寸,您将看到不同的 Y 间隔,依此类推,呈指数级增长。

因此,有无限数量的 Y 区间需要考虑。怎么可能查看每个区间或确定哪些区间准确地代表了整个部分?

更直接的方法

与其争论如何测量,我们在 Metal Cutting 使用了一种基于 ASTM F2819 规范的简单方法。它提供了四种标准测试方法,用于测量用于医疗器械的棒材、棒材、管材和线材的直线度。

测量直线度的定量方法

其中两种测试方法是定量的 ,产生一个代表直线度测量的数字。

差距测试 , 零件在平面上滚动,平面和零件之间的最大间隙是使用针页、千分尺或某种类型的线性标尺测量的。

通过总指标读数 (TIR) 测试 ,材料被放置在 V 形块之间,当材料旋转一圈时,指示器会进行测量。然后使用最大和最小读数来计算 TIR。

这两种测试的问题是这些测量可能非常难以执行,尤其是对于我们在 Metal Cutting Corporation 通常使用的非常小的直径。

此外,在进行测量时很容易引入错误;例如,将针规插入微小间隙时,很容易意外抬起零件并改变测量值。

测量直线度的定性方法

正因为如此,在金属切削中,我们通常选择使用简单的通过/失败方法来确定直线度的定性测试。

手指滚动测试 ,零件在平坦的表面上滚动,如果零件摆动,则失败。如果零件没有摆动,则它通过并被认为是足够直的。

顾名思义,倾斜平板测试 涉及设置在斜面上的平板以通过/未通过直线度测试。

设置倾斜度数取决于零件的直径(或根据客户和供应商的约定),然后将其放置在倾斜板的顶部并轻轻敲击以设置零件在运动中。如果它快速轻松地从板子上滚下来,则零件通过并被视为笔直;如果零件停止,则测试失败。

一次又一次成功

在金属切削,我们的经验一次又一次地告诉我们,通常不需要实际测量直线度。就我们的目的而言,我们通常不关心数字是多少——我们关心的是我们能否成功地无心磨削零件,并且它有资格在客户的应用中直接用于最终用途。

即使客户指定了 X 而非 Y 直线度,我们简单、明确的测试方法也始终无法满足客户的要求。

在极少数情况下,我们知道会有弯曲——例如剧烈的翻滚操作或喷砂——或者我们开始使用的材料是弯曲/弯曲的,然后金属切割可能会使用间隙测试的通过/失败版本来确定零件的末端是否在零件长度上的规格范围内。

为了实现直线度、平行度、垂直端部切割和其他重要的 GD&T 特征,我们的目标是成本效益以及高质量、严格公差的零件。为此,我们发现我们用于直线度和其他特征的定性测试方法始终可以帮助我们控制生产成本,同时提供客户所需的结果。

工业技术