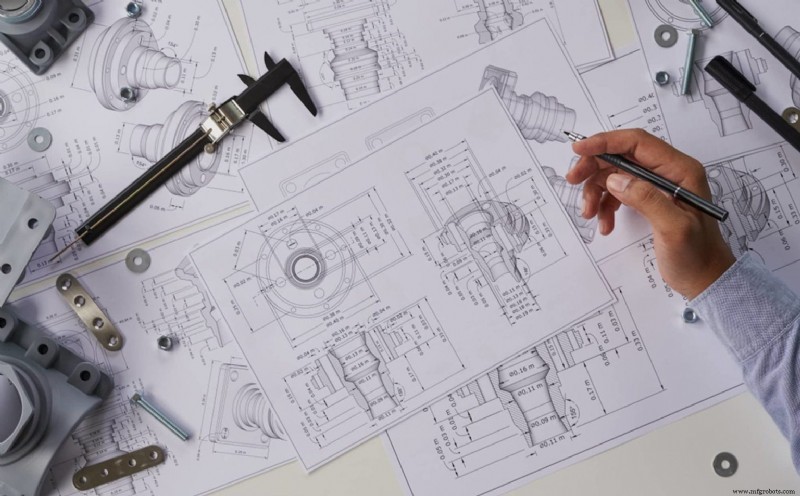

终极数控加工指南

计算机数控 (CNC) 加工是一种现代、高效和自动化的减材制造工艺,它允许制造商使用各种材料(包括塑料、金属和复合材料)制造质量一致的可重复零件。如今,从航空航天到汽车再到医疗,各种不同的行业都可以找到 CNC 加工零件。

CNC 技术的起源可以追溯到几个不同的历史点。第一个现代加工工具出现在 1775 年,当时工业家开发了一种钻孔工具,使制造商能够生产出精度和精度更加一致的蒸汽发动机气缸。

然而,现代计算的技术先驱出现在本世纪早期,它们是从纺织工业中兴起的。 1725 年,Basile Bouchon 开始使用纸带上的打孔系统对数据进行编码。几十年后的 1805 年,Joseph Marie Jacquard 改进了这一工艺,将纸带换成了坚固的穿孔卡片。当按顺序系好时,打孔卡指示如何将织物添加到织机上,简化了过程并提供了第一个编程示例。这台机器,即提花织机,在某种程度上是我们现代计算和自动化解决方案的先驱。

本指南介绍了与 CNC 加工相关的所有内容,将介绍现代 CNC 加工流程的工作原理,包括材料选择、设计考虑因素、成本驱动因素等。继续阅读或点击此处下载 PDF。

CNC加工的种类

如今,CNC 加工伞下包含了几个技术流程。

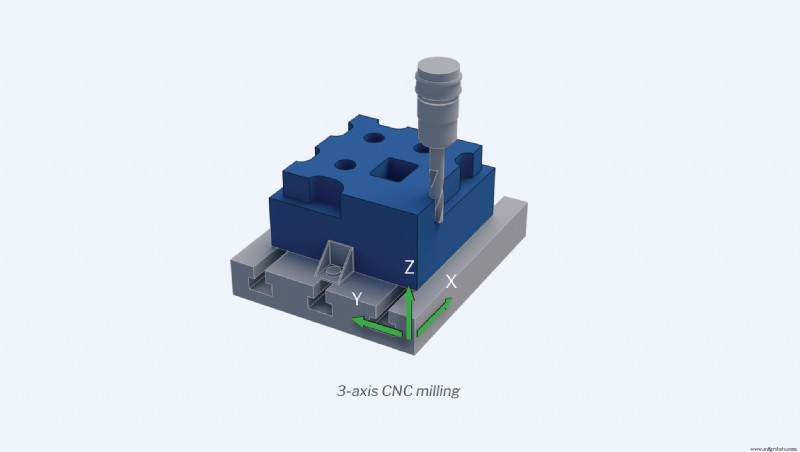

3 轴加工:铣削和车削

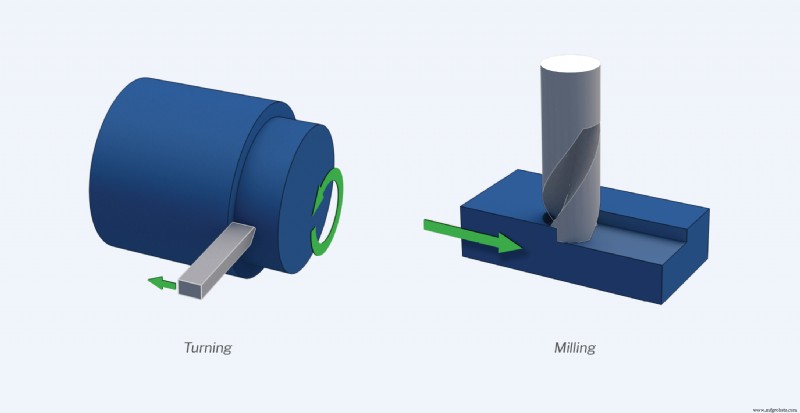

操作员输入加工指令后,三轴数控机床将执行输入操作,使用刀具沿三个轴进行切削:X(从左到右)、Y(从前到后)和 Z(上下)下)。 CNC 铣削和 CNC 车削是 3 轴加工的两个常见示例。

3 轴 CNC 铣削涉及使用虎钳或机床床身固定材料块(也称为工件或“毛坯”)。这使工件保持静止,因为切削工具和旋转钻头连接到中心主轴,进行切割以去除材料并塑造最终部件。三轴数控铣床易于编程和操作,可用于制造大多数具有简单几何设计的零件。

由于切削工具和钻头仅限于三个轴,因此毛坯的某些设计特征或区域可能难以完成或达到(例如,非常规形状或深而窄的腔体)。但是,多个设置可以帮助定位工件以使机器达到这些特征。虽然几乎每个 3 轴加工作业的每个零件都有多个设置,但每个零件设置过多会迅速增加生产成本。例如,加工几何形状复杂的零件可能需要操作员手动重新定位工件,这会影响加工速度、增加与人工相关的成本,并为人为错误创造更多机会。

CNC 车削过程的操作略有不同。将毛坯固定在旋转主轴上,然后用车床对工件的内外周边进行成型,或围绕工件的中心轴钻孔。 CNC 车床最大的设计限制是它们总是生产旋转对称的零件。因此,该工艺非常适合制造螺钉、碗或椅子腿等零件。对于这些类型的圆形零件,车床可以比 CNC 铣床更快地以更低的成本生产零件,尤其是在大批量生产零件时。

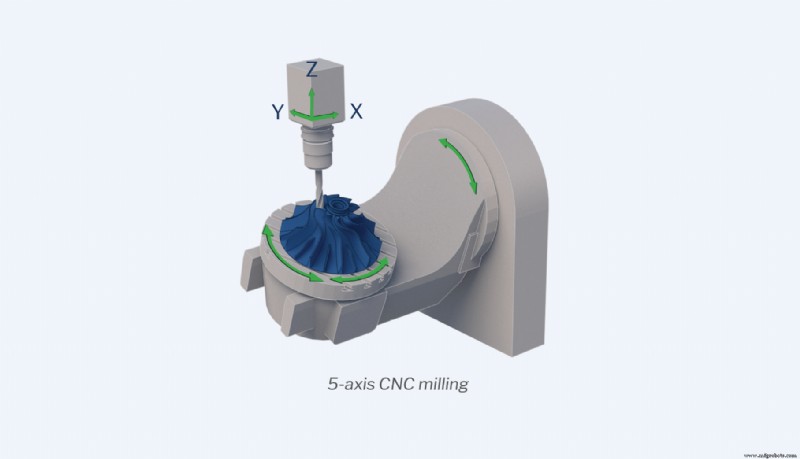

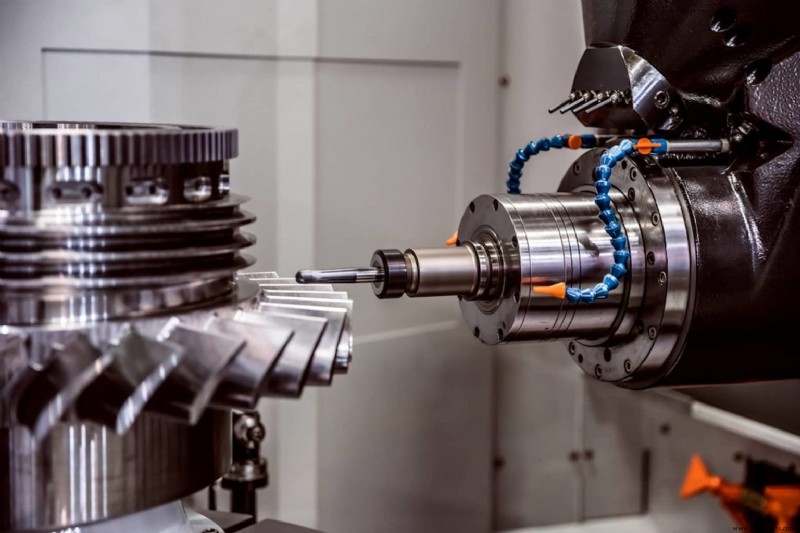

5 轴或多轴加工

多轴加工工艺允许切削工具在铣削或车削工件时实现更大的运动自由度。 3 轴加工允许毛坯或切削刀具旋转,但不能同时旋转。相比之下,5 轴加工允许工件和刀具同时沿 X、Y 和 Z 轴旋转和移动。 5 轴 CNC 加工可节省时间,非常适合制造复杂而精密的零件,例如医疗、石油和天然气以及航空航天工业中的零件。

多轴 CNC 加工家族包括三个过程:

- 分度 5 轴 CNC 铣削: 在分度 5 轴铣削操作中,刀具不仅可以沿三个线性轴移动,而且在操作之间,加工台和刀头可以两个方向旋转。 5 轴铣削最值得注意的好处是,在切削操作之间不再需要手动调整毛坯,这使得可以更准确、更高效地创建具有复杂几何形状的组件。索引 5 轴加工非常适合制造外壳、夹具和固定装置等组件。该工艺在速度、精度和处理复杂几何形状的能力方面介于 3 轴 CNC 铣削和连续 5 轴 CNC 加工(见下文)之间。

- 连续 5 轴 CNC 铣削: 连续 5 轴 CNC 铣床可以在每次操作过程中同时移动和旋转刀具和工件,从而可以制造具有极其复杂的几何形状和光滑表面的零件。虽然这是按零件计算的最昂贵的 CNC 加工形式,但连续 5 轴 CNC 铣削的成本通常可以通过提高表面光洁度、速度和尺寸稳定性来抵消。

- 使用动力刀具进行车铣加工: 车铣复合数控车床的元素和铣刀。工件固定在旋转主轴上,同时切削工具从毛坯上去除材料。通过将 CNC 车床的元件与铣刀相结合,铣车 CNC 可提供高水平的精度和几何形状的多功能性,非常适合制造具有松散旋转对称性的零件,例如凸轮轴或离心压缩机。

选择正确的 CNC 加工类型

在为您的零件选择制造工艺时,您需要评估它是否更适合 3 轴或 5 轴加工。一般来说,使用 3 轴机器可以快速且经济地制造设计简单的零件,而 5 轴机器更适合以更高的速度和精度创建几何复杂的零件。

如果您预算有限或只需要切割平面,则 3 轴机器是您的最佳选择。除了更实惠之外,3 轴机器更易于编程,因此您不必承担与昂贵的 5 轴编程器和操作员合作的成本。此外,3 轴加工的准备时间更短。

如果您需要生产更深的零件或具有复杂几何形状的零件,则需要使用 5 轴加工。使用 5 轴机床,您无需手动旋转即可从各个侧面加工工件。借助 5 轴加工,您将获得更高的产量、更高的精度和更大的运动自由度,以及更快地制造更大零件的能力。

常见的CNC材料

CNC 加工的优点之一是该工艺与许多不同的材料兼容,塑料和金属是两种最常见的材料系列。以下是您可能会遇到的一些塑料和金属。

高性能聚合物

- 丙烯腈丁二烯苯乙烯 (ABS): ABS 是一种具有优异机械性能的抗冲击工程热塑性塑料。 ABS 坚固而坚硬,同时保持一定程度的柔韧性,值得注意的是机械强度高、绝缘性好、耐磨和抗拉力强。

- 高密度聚乙烯 (HDPE): HDPE 是用途最广泛的热塑性聚合物之一,它是一种灵活且易于加工的材料,即使在低温下也具有高度的抗应力开裂、化学品和腐蚀性能。它还提供出色的冲击强度。 HDPE 通常用于制造塑料瓶、塞子、密封件、绝缘体、管道和许多其他商品。

- 低密度聚乙烯 (LDPE): 这种坚韧、柔韧的塑料主要用于制造矫形器和假肢,易于焊接和热封。虽然 LDPE 具有良好的耐化学性,但对于需要刚度、高结构强度或耐高温性的应用来说并不理想。

- 聚酰胺 (PA) 或尼龙: 尼龙是一种低摩擦塑料系列,由于其独特的弹性、刚度和刚度组合,非常适合替换轴承或衬套等金属部件。尼龙可以使用一系列添加剂进行增强,以创造特定的材料和化学特性,或与其他塑料结合以提高性能和材料特性。

- 聚酰胺 (PA) 或尼龙 30% GF: 玻璃纤维是工程塑料最常见的添加剂之一,可显着提高尼龙部件的强度和刚度。遗憾的是,这些纤维还会增加材料的脆性,因此仅推荐用于不涉及高冲击应力或变形的应用。

- 聚碳酸酯 (PC): 这种塑料被广泛使用的原因有很多——它既坚固又轻便,它是一种很好的电绝缘体,而且它天然耐热。 PC本质上是透明和半透明的,并且很好地吸收颜料。此外,PC 耐稀释的酸、油和油脂,但容易受到碳氢化合物磨损和紫外线的影响。

- 聚醚醚酮 (PEEK): PEEK 是一种具有独特机械性能组合的高性能聚合物,具有耐化学性、耐磨损性、耐蠕变性、耐疲劳性、耐液体性和耐温性。除了可回收和生物相容性之外,这种材料还轻巧、坚固且不溶于所有常见溶剂。与尼龙类似,PEEK 可以在 CNC 加工中替代金属。这种材料的常见应用包括活塞单元、关键的飞机发动机部件和牙科注射器。值得注意的是,它是市场上较为昂贵的 CNC 加工塑料之一。

- 聚醚酰亚胺 (PEI): PEI 通常被称为 ULTEM®,是一种高性能塑料和制造主食。 PEI 不仅坚固且易于使用,而且耐化学品和火焰,并且可以承受极高的温度而不会失去其稳定的电气性能。出于这个原因,PEI 通常用于制造电路板、眼镜、食品制备和消毒设备以及飞机零件等产品。它是为数不多的可在高温下保持机械完整性的市售无定形热塑性聚合物之一。

- 聚甲基丙烯酸甲酯 (PMMA): PMMA 是一种刚性热塑性聚合物,通常称为丙烯酸或丙烯酸玻璃。这种坚韧而轻巧的材料具有极强的抗碎性,是半透明的,可抵抗风化和紫外线,使其成为温室、车灯和转向信号灯罩或太阳能电池板等低应力应用的理想选择。但是,需要注意的是,PMMA 易受高温、冲击、磨损和磨损的影响,并且在重载下容易开裂。

- 聚甲醛 (POM): 这种半结晶工程级热塑性塑料通常称为乙缩醛或其品牌名称 Delrin®,具有出色的尺寸稳定性、刚度和低摩擦性。由于这些特性,乙缩醛通常用于制造高精度零件,这些零件用于需要高强度、耐用性和宽工作温度范围(-40°C 至 120°C)的应用。

- 聚丙烯 (PP): 这种具有成本效益的塑料重量轻,在腐蚀性环境中对化学品具有高度耐受性,并且可以耐受大多数有机溶剂、脱脂剂和电解质。与 LDPE 和 HDPE 相比,PP 的冲击强度较低,但拉伸强度更好。

- 聚四氟乙烯 (PTFE): PTFE,通常称为 Teflon®,是一种多功能聚合物,因其机械性能而备受青睐。 PTFE 可抵抗化学品、温度、光线、紫外线、水、风化、疲劳和附着力,通常用于不粘锅的涂层中,但也用于半导体、垫圈,甚至一些医疗应用。尽管 PTFE 是最耐腐蚀的塑料之一,但它对蠕变和磨损很敏感。

- 聚氯乙烯 (PVC): PVC是世界上最古老的塑料之一。纯白色和坚硬的 PVC 是一种经济实惠的橡胶替代品,几十年来一直供不应求。 PVC 具有很强的耐光性、耐化学性和耐腐蚀性,是医疗保健、IT、交通、纺织和建筑行业的热门材料。

- 超高分子量聚乙烯 (UHMW): UHMW 是一种坚韧、用途广泛且高度可加工的塑料,可用于制造具有高耐磨性、耐用性和低摩擦系数的零件。 UHMW 通常不适合高承载应用或超过 80 到 100°C 的条件。

金属

钢和不锈钢、铝以及黄铜、青铜、钛和铜等软金属是最受欢迎的可加工金属。虽然钢和铝是最常加工的,但每个金属系列都提供不同的物理特性和价格点。

- 铝材: 铝是软、低密度、非磁性金属,比钢更容易加工。由于它们的抗拉强度低,这些金属通常与其他材料合金化以突出所需的物理性能。铝的重量通常约为钢的 1/3,这意味着它们具有更好的强度重量比。这对于轻量化零件很有用。它们的导热性和导电性也比钢好得多。

- 钢: 钢是与碳和其他金属(通常包括锰、磷或硫)形成合金的铁基金属。钢往往比铝更坚固、更耐用。但是,如果不使用硬质合金或其他专用工具,它们也更重且更难加工,这会增加生产成本。

- 不锈钢: 钢和不锈钢之间的主要区别在于后者与铬而不是碳合金。虽然标准钢在暴露于湿气和氧气时容易生锈和腐蚀,但不锈钢中的铬含量会在金属表面形成钝化氧化铬层,防止内部铁进一步氧化。这也抑制了钢的导电能力。不锈钢可以与其他金属(包括钼、镍或钛)形成合金,以提高零件的耐腐蚀性和耐热性。

- 软金属: 黄铜、青铜、钛和铜等软金属具有广泛的物理特性,对特定应用具有吸引力。然而,由于铜的高延展性,软金属——尤其是铜含量高的金属——实际上可能更难加工。加工软金属会增加切削部位的热量积聚、更大的刀具磨损和磨损(刀具切削刃上的胶状堆积)。具体而言,钛的刚性也低于其他金属,因此需要紧紧抓住工件以确保精度和准确性。所有这些因素都会导致软金属加工成本增加。

CNC 表面处理和后处理

零件或组件加工完成后,可能需要经过一个或多个精加工过程。这些工艺可用于消除美学缺陷、改善产品外观、提供额外的强度和电阻、调整电导率等。机加工零件的常见精加工工艺是阳极氧化、粉末涂层和喷砂。然而,当不需要其他表面处理时,将零件保留为机加工或铣削状态也很常见。

常见的 CNC 精加工选项

- 阳极氧化(铝): 阳极氧化是一种电化学过程,其中将铝或钛合金浸入电解槽中,以加厚加工零件的天然氧化层,使其更致密、不导电且更耐用。阳极氧化处理还保证了良好的尺寸控制,这使得它们最适用于高性能工程应用,特别是内腔和小零件。阳极氧化为 CNC 加工零件提供了最美观的表面处理方法之一,但价格更高。

- 喷砂(金属或塑料): 喷砂使用加压空气系统在零件上喷射数百万个玻璃珠,有效去除工具痕迹和缺陷,并可用于创建一致的粒状、哑光或缎面表面光洁度。喷砂不会增加化学或机械性能,并且与粉末涂层向零件添加材料不同,它是一种还原性表面处理,这意味着该过程会从零件中去除材料。如果您的零件有严格的公差,这是一个重要的考虑因素。喷砂是最实惠的表面处理之一,但必须手动执行。珠粒大小和等级也会影响最终光洁度。

- 黑色氧化物(钢、不锈钢、铜): 这种电化学或化学处理过程会在黑色金属表面产生黑色氧化铁。也称为发黑、氧化或黑色钝化,此过程并非简单地在金属表面沉积黑色氧化层。相反,金属中的铁与氧化盐溶液之间的化学反应会产生一种称为磁铁矿的氧化铁,它具有哑光黑色外观。该工艺提高了零件的尺寸稳定性和美观,同时减少了表面的光反射,这对于涉及辐射的应用中使用的零件很重要。黑色氧化钢还有助于磨尖螺丝刀头和钻头等工具。

- 粉末涂层(所有金属): 粉末涂料类似于喷漆。机加工零件接受底漆涂层以保护其免受腐蚀。然后,用静电喷枪对零件进行“涂装”,并在加热到至少 200°C 的烘箱中固化。可以应用多层来增加饰面的厚度,从而在零件上形成一层薄薄的保护层,坚固、耐磨且美观。该工艺可以与喷砂相结合,以提高零件的耐腐蚀性并在纹理和外观上创造更大的均匀性。与阳极氧化不同,粉末涂层表面处理与所有金属兼容,不易碎,并提供更大的抗冲击性。然而,粉末涂层通常比阳极涂层产生更少的尺寸控制,并且不推荐用于小型部件或内表面。粉末涂料较高的价格点也可能使大批量生产变得昂贵。

- 加工后(金属或塑料): 未对机加工零件应用精加工工艺称为“加工后”或“加工后”精加工。该零件将有小但可见的工具痕迹和瑕疵。加工后的零件具有最严格的尺寸公差,并且由于不需要后处理,因此生产起来非常实惠。这对于尺寸完整性比美观更重要的应用来说是理想的选择。但是,需要注意的是,如果没有额外的精加工或保护涂层,加工后的表面硬度会使它们容易出现划痕、擦伤和刮伤。

选择合适的材料并完成

为零件选择材料和后处理选项在很大程度上取决于零件的使用方式和使用地点。选择零件材料和表面光洁度的主要最终用途考虑因素包括:

- 环境因素: 给定零件的最终用途应用的环境条件在确定哪些材料和处理是理想的方面起着重要作用。必须考虑热、冷、火焰、紫外线辐射、暴露于化学品或高压灭菌等因素,以确保部件的生存能力。

- 电气因素: 零件是否需要导电或绝缘特性是另一个关键考虑因素。知道您的部件应该导电,您可以选择像铜这样的导电材料,而在寻找好的绝缘体时,像尼龙 66 这样的材料是合适的。

- 机械因素: 旨在承受重载、磨损或其他外力的零件需要由能够承受这些力的材料制成。确定零件最理想或最必要的属性(例如柔韧性、抗冲击性、拉伸或压缩强度)可以帮助团队确定最适合的材料。

- 化妆品注意事项: 虽然美学对于某些部件来说可能是次要的,但对于许多消费品来说并非如此。在颜色、透明度或表面光洁度方面,某些部件或应用可能需要具有特定外观选项的材料。

- 公差: 在制造过程中,预计零件之间会存在一定程度的变化,尺寸公差是指可行零件必须落入的可接受变化范围。更严格的公差更费力且重复实现成本更高,但根据组件的使用方式可能是必要的。

CNC 加工设计

设计一个能按预期执行的高质量零件只是挑战的一半。您还必须能够以高效且具有成本效益的方式加工零件。可制造性设计 (DFM) 是一种流程框架,有助于将零件的制造方式与零件设计相结合。 DFM 对制造至关重要,影响从生产时间表和成本到运营效率和零件本身质量的方方面面。 CNC 加工最常见的设计考虑因素包括:

财大气粗:

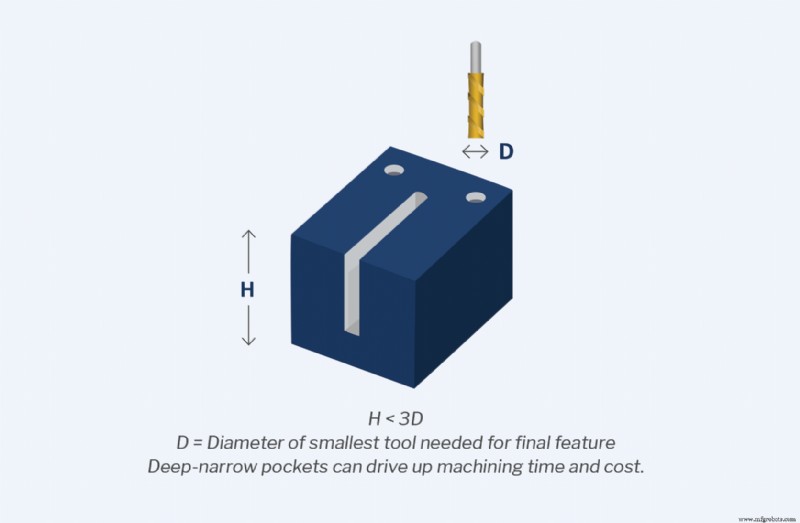

深或窄的口袋和槽等特征需要更长的工具才能正确加工。然而,较长的切削刀具更容易断裂,并且由于加工振动或颤振通常不太精确。深层特征通常还需要多次切割才能正确加工,这会增加加工时间和生产成本——尤其是因为可能需要更小的工具来完成精加工道次。如果必须加工槽或深型腔,目标是尽可能减小特征深度或增加型腔横截面积。凹槽或槽的深度不应超过所需最小刀具直径的 3 倍。

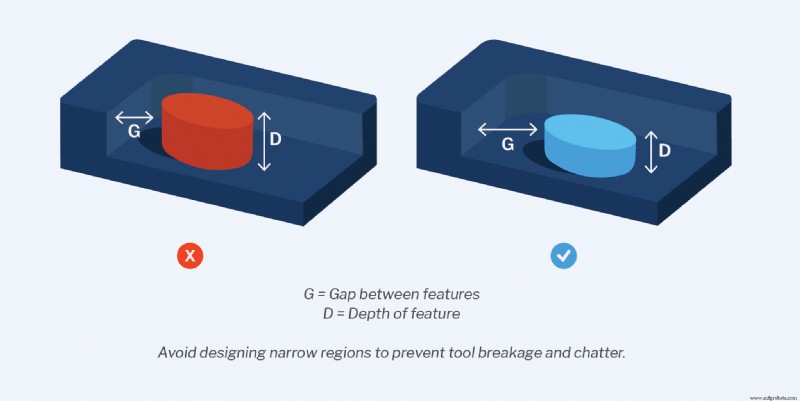

狭窄区域:

狭窄的特征限制了可行切削工具的尺寸。这可能会给制造商带来挑战,因为长而小直径的工具很容易出现颤动和破损。与深层特征一样,狭窄区域应不小于最小切削刀具直径的 3 倍。将这些特征的深度减至最小允许您使用更短、更大直径的切削工具,这有助于减少机器颤振。

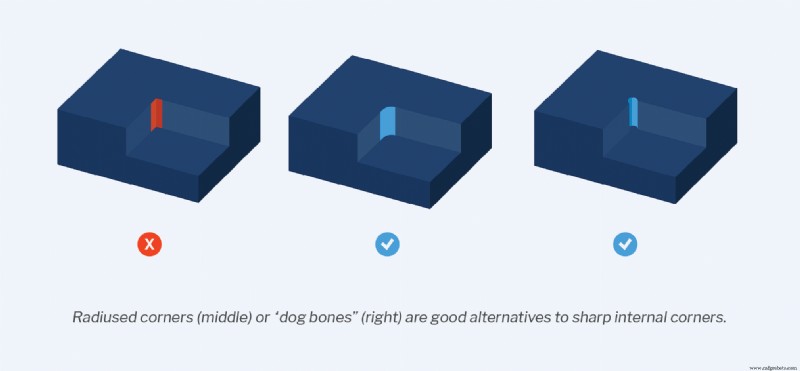

尖锐的内角:

CNC 立铣刀是圆形的,因此很难加工尖锐的内角,因为钻头会留下圆角半径。虽然有加工尖锐内角的方法,但这些工艺往往成本高昂。一般来说,加工零件应避免尖锐的内角。内角半径也应大于预期切削刀具的半径。通过将内半径设计为大于刀具,机器可以在壁之间形成平滑的过渡。相比之下,与刀具尺寸相同的内半径会迫使机器突然改变方向,从而导致光洁度降低。

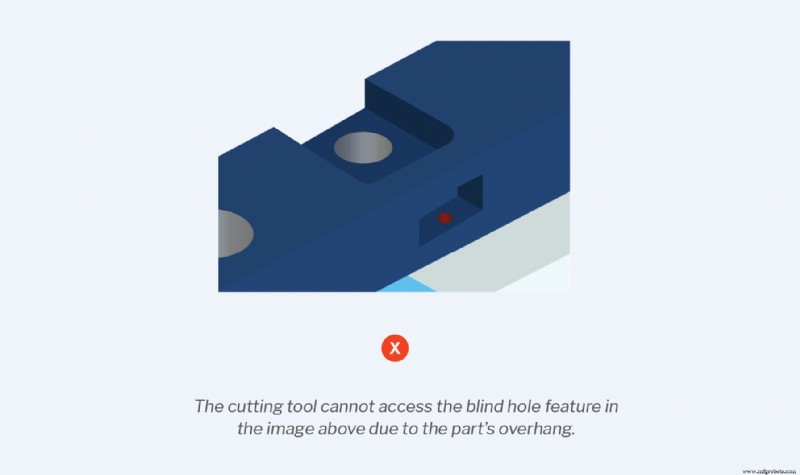

无法访问的功能:

诸如沉头孔之类的功能——那些在另一个口袋中打开或带有负草案的口袋——可能对生产团队构成重大挑战。这些设计特征需要更多的时间来加工,因为允许切削工具进入是多么困难。确保切削工具可以自由访问零件的所有特征而不会被任何其他特征阻挡,这一点至关重要。

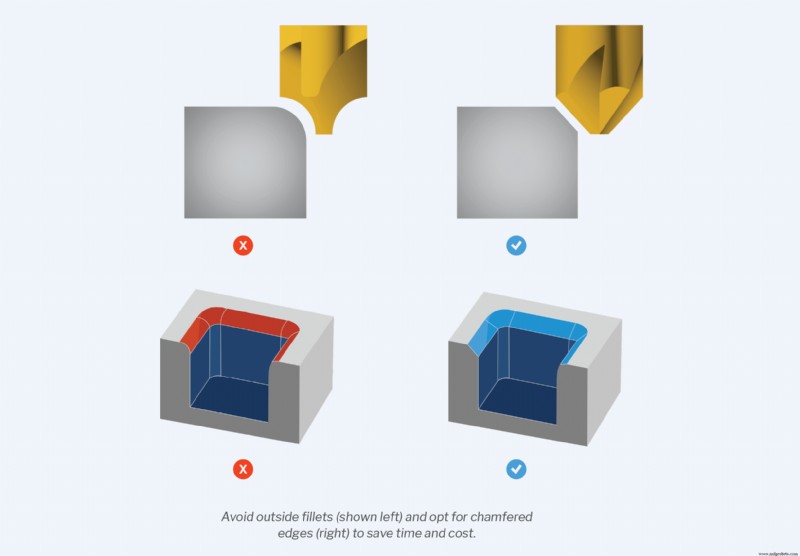

外圆角:

外圆角,或沿凹槽、凸台、槽和其他特征顶部边缘的圆角,需要由精确加工设置支持的定制切削工具——这种配对很快就会变得昂贵。对外边缘进行斜切或倒角可以帮助避免这些成本。

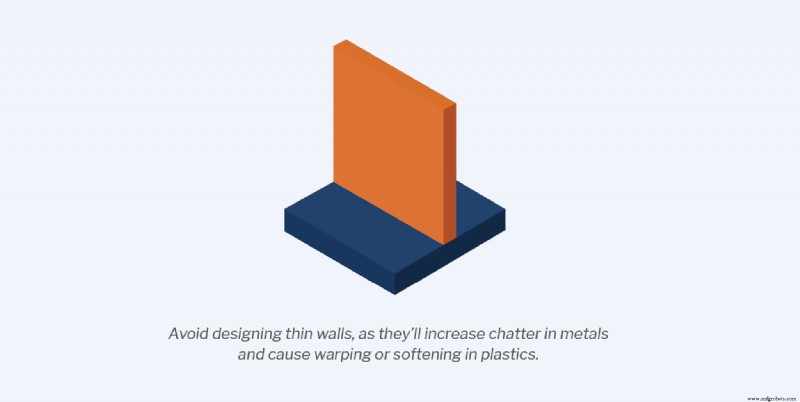

壁厚:

薄壁会给金属和塑料部件带来类似的问题,应尽可能避免。例如,薄金属壁更容易产生颤振,这会对零件的精度及其表面光洁度产生负面影响。薄壁塑料部件也更容易翘曲或软化。金属件的最小壁厚应为 0.03” (0.762mm) 和塑料件的 0.06” (1.524mm)。

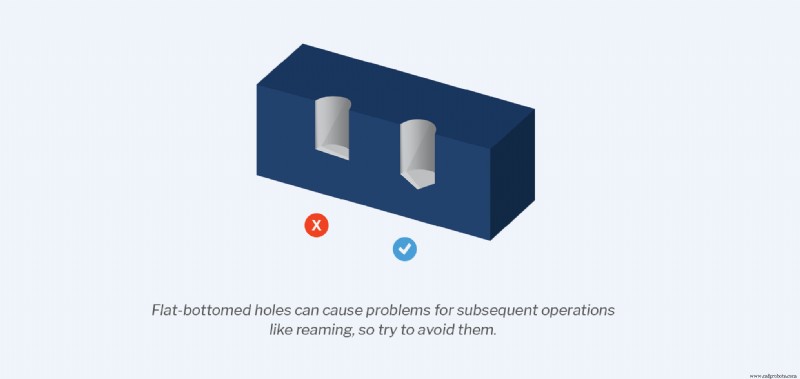

平底孔:

平底孔不仅难以加工,而且往往会给后续操作带来困难。一般来说,产品团队应避免使用平底盲孔,而应使用标准麻花钻,后者会产生锥形底部的孔。

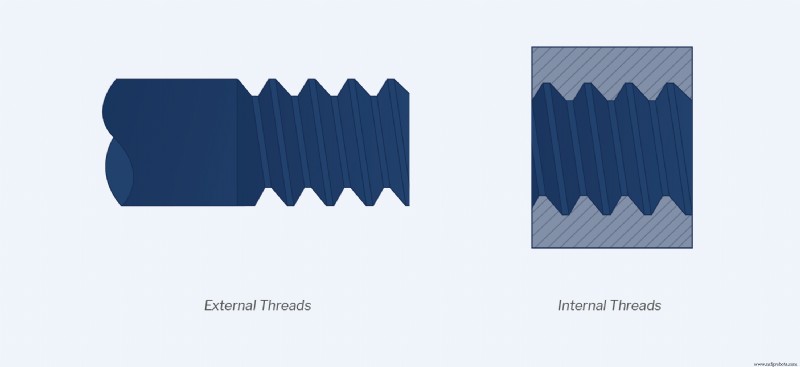

螺纹零件:

在加工内螺纹或外螺纹时,有几个不同的设计考虑因素。

对于内螺纹:

- 在内螺纹末端包括一个埋头孔。

- 尽可能减少线程数。大部分零件的压力实际上都落在前三个线程上,因此增加数量

- 线程数会产生递减收益。

- 使用标准形式和尺寸。

- 选择粗螺纹以降低成本。

对于外螺纹:

- 在所有螺钉设计中都包含倒角。

- 避免在大直径区域的肩部附近终止。

- 车削外螺纹应有后槽。

- 除非零件特别需要高螺纹强度,否则请使用较短的外螺纹。

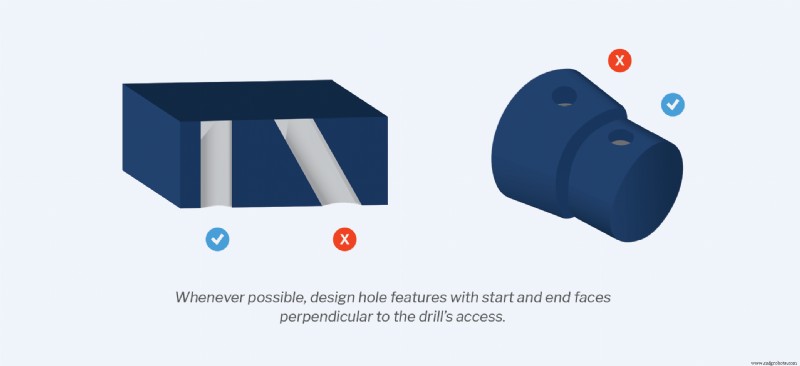

钻出入口:

如果工件的表面不垂直于钻头的轴线,则钻头在与材料接触时会漂移。为了最大限度地减少不均匀的出口毛刺并简化去毛刺过程,请确保孔特征具有垂直于钻孔轴线的起始面和终止面。

降低成本的清单

1。保持零件简单

具有复杂设计或制造工艺的零件可能会产生许多下游影响。复杂性会增加加工时间和成本,引入错误机会,并使最终用户难以了解组件或零件的确切用途。将哪些特性和设计特征对零件的生存能力至关重要,而哪些是理想但非关键的,有助于消除零件设计和加工操作中不必要的复杂性。

2。设计时要考虑工具几何形状和设置方向

虽然大多数 CNC 加工工作需要多个设置方向,但您需要将每个零件的方向数量保持在最低限度。例如,如果您需要将工件翻转 3 次以使切削工具能够访问所有功能,这将增加成本,因为每次设置都需要重新安装零件,将机器归零以建立正确的轴,并运行一个新的 G 代码程序。 5 轴机器在这方面将更有能力,因为它们无需多次设置即可实现更多功能,但这取决于特定零件的几何形状。

减少所需切削工具的数量是另一种降低成本的方法。尽可能保持半径一致,以便加工内角所需的工具更少。同样,尽可能避免非常小的细节。较小的刀具不能切入工件的深度,也更容易断裂。 Typically, the smallest internal features that can be machined are 0.0394” (1mm), though holes can go as small as 0.0197” (0.5mm).

3。 Balance your tolerances

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums. Choosing reference datums that are easy to measure from will ease manufacturing.

4。 Tailor inspection levels

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Common applications for CNC machining

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

Starting your CNC machining project with Fast Radius

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

准备好使用 Fast Radius 制作零件了吗?

开始报价工业技术