了解零件制造中的高压压铸 (HPDC)

高压压铸是一种压力压铸工艺,高度适用于制造复杂设计金属零件的行业。除了与任何产品设计的兼容性外,许多金属零件制造商还考虑它,因为它易于操作、材料浪费少且具有成本效益。

如果您正在为您的压铸项目寻找合适的工艺,“我如何使用高压压铸”这个问题可能需要一些见解。因此,本文将通过讨论过程,使用的机器及其在零件制造中的应用来回答。

高压压铸的概念

高压压铸 (HPDC) 是金属零件制造中使用的三种主要压铸类型的一部分。无论使用哪种机器,该过程都涉及在高压下注入预先设计的熔融金属模具。之后,发生冷却,熔融金属凝固并从模具中取出。然后循环继续。

高压压铸工艺有时会与低压压铸 (LPDC) 混淆,这是另一种类型的压铸。然而,这两种工艺各有优缺点。以下是两者的摘要。

- HPDC 使用水平对齐机器

- HDPC 机器以高压(1000 至 25000 PSI)注入熔融金属

- LPDC 机器有两个半模连接到不同的机器板上

- 低压压铸使用垂直对齐的机器

- LPDC 机器以低压注入熔融金属。

适用于高压压铸的材料

HPDC 仅适用于制造金属零件,最常见的材料是铝、锌和镁。以下是有关兼容材料的简短介绍,以便您了解是坚持使用 HPDC 还是使用其他材料。

1。铝

铝是最常见的 HPDC 材料,这也是铝高压压铸在汽车和航空航天等行业中流行的制造工艺的原因。

由于其固有的特性,它很常见。除此之外,铝在高压熔化时具有良好的流动性,但需要冷室系统才能获得高质量的铸件。工艺中常用的铝合金有380、390、412、443、518等。

铝制高压直流零件由于其重量轻、尺寸稳定、导电性、耐腐蚀性和耐热性等优点,广泛应用于多个行业。

2。镁

镁是另一种流行的 HPDC 材料,以其重量轻(比铝轻)和高可加工性而闻名。由于它们的熔点较低,它们更适合热室压铸。您可以使用的常见镁合金有 AZ91D、AM60、AS41B 和 AE42。

3。锌

锌是三种常见 HPDC 材料中对制造商最友好的材料。它最适用于热室系统,但也适用于冷室系统。常见的高压锌压铸合金有 Zamak、2、3 和 5。锌压铸材料强度高、耐用且可加工。

其他兼容材料包括铜、铅和锡合金。每一个都有其独特的属性。因此,您应该在选择之前检查所需的功能和使用环境。最好通过压铸服务进行检查,该服务可以在正确的材料上呈现工艺。

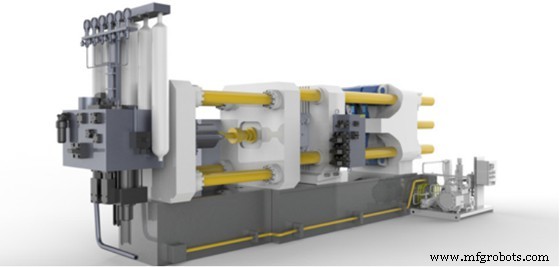

高压压铸机的部件

高压压铸机使用两种不同的系统:冷室和热室。两个系统都使用具有相似功能的几乎相同的组件。对于想要 HPDC 机器的制造商,以下是 HPDC 机器的一些组件及其功能。

1。压铸模具

由于高精度、准确度和公差,这是机器中最重要的部分,主要由钢制成,采用 CNC 加工等工艺。它具有代表预期产品的设计。压铸模具有两半(可移动和固定)连接到机器上。操作者注入熔融金属时,两半均受力夹紧。

2。顶针

这些组件在固化后的压铸件顶出中起作用。它们大多在动模上。

3。活塞

活塞产生的压力将熔融金属从吹塑室喷射到模具中。根据机器的类型,可以实现自动化。

4。加热组件

加热组件是加热元件、热电偶和吹气室(熔融金属的位置)。它们的作用是加热金属,同时储存和保持熔融金属的温度。冷室系统中没有加热元件。

5。立管

它充当熔融金属进入压铸模具的通道。

高压压铸工艺是如何工作的?

大多数压铸爱好者都同意HPDC有四个过程:模具准备、注射、顶出和铸后处理。以下是您需要了解的有关该过程如何工作的所有信息:

第 1 步:模具准备

模具准备包括清洁模具以去除可能影响金属铸件质量的杂质。此外,它还包括润滑模具的内壁,以便于从模具中脱模和调节温度。

第 2 步:注入

该步骤涉及将熔融金属注入模具中。但是,注射方法取决于机器的注射系统。有两种系统:热室和冷室。下面是对这两种方法的解释。

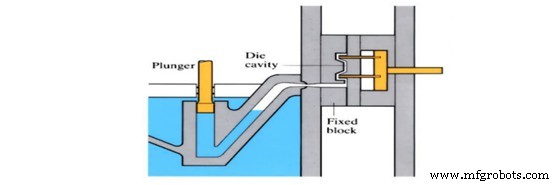

热室注射系统

热室喷射系统适用于处理锌、镁和铅等低熔点金属。它涉及在机器中熔化金属部件并将熔化的金属注入模具。

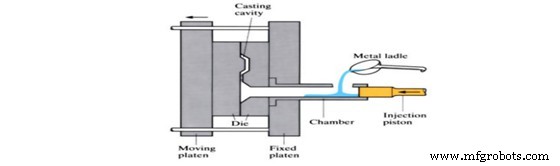

冷室注射系统

冷室注射涉及在将熔融金属注入模具之前将其倒入吹塑室。该系统适用于具有高熔点金属的材料,例如铝和黄铜。由于材料的熔点较高,需要在系统外将其熔化。

以下是关于这两个系统的一些主题演讲:

- 由于冷室系统增加了加热金属的步骤,因此热室注射系统更快。

- 与冷室的 1500 至 25000 psi 不同,热室使用的压力较小(1,000 – 5,000 PSI)。

- 冷室系统可以使用水平或垂直注射,而热室系统只能使用水平注射。

- 由于机器尺寸的限制,热室注射系统适用于制造小型、复杂的零件。

第 3 步:移除零件

冷却时,熔融金属凝固。之后,操作人员使用顶针释放模具型腔,将凝固的铸件推出。

第 4 步:修剪

修整对于去除铸件和模具上的多余材料是必要的。修剪多余材料的方法有很多。常见的包括使用修整模具和锯。额外的材料可重复使用和回收。因此,该过程具有成本效益。

高压压铸件的优势

高压压铸因其优点而具有广泛的工业应用。以下是您应该考虑在项目中使用该流程的几个原因:

1。更高的生产率

注入阶段是最关键的 HPDC 阶段,速度很快。因此,HPDC 具有高生产率。因此,该过程在快速原型制作中非常重要,特别是对于大批量制造。它也比LPDC和其他铸造方法更快。

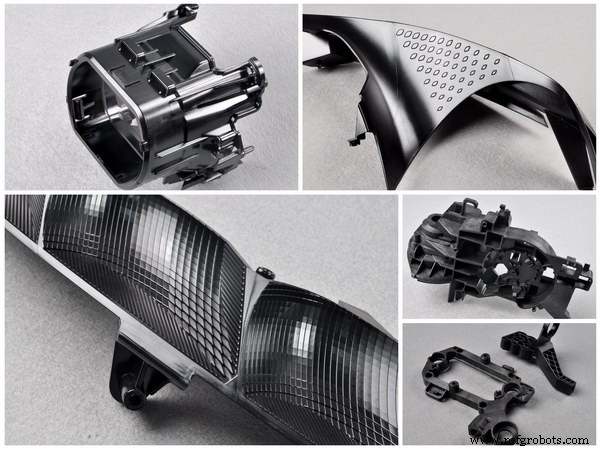

2。优质高压压铸件

使用 HPDC 制造的压铸件具有高尺寸精度、良好的表面光洁度和出色的均匀性。它们还保留了母材的机械性能,很少需要进一步加工。

3。薄壁产品

高压压铸可以获得0.40mm以下的薄壁厚。此外,它还允许您添加嵌件(或共铸零件),从而减少装配过程中的组件数量。

4。实现复杂设计

由于模具设计的灵活性,HPDC适用于制造具有复杂模具形状的产品。由于具有灵活性,生产的零件更容易组装。

5。耐用模具

HPDC 中使用的压铸模具非常耐用,可用于多个生产周期。由于它们的耐用性,单位成本的压铸件数量有所减少。

什么时候不应该考虑高压压铸件?

HPDC虽然具有独特的优势,但也有两种情况并不理想。如果您属于此类,请确保您与快速原型制作公司讨论可能的制造流程。您可以在这里查看压铸的优缺点。

空气的存在

对于不能有气穴的产品,HPDC 不是合适的材料。由于使用了高压,在注射阶段可能会发生模具中的空气滞留。结果,这将导致孔隙率,并且此类零件不得进行热处理,因为这会导致表面起泡。如果您仍然认为压铸是正确的方法,您可以改用低压压铸。

初始启动成本

设置个人 HPDC 机器需要巨额投资。许多人和企业考虑外包给压铸服务的原因。

高压压铸工艺的应用

HPDC具有广泛的工业能力,因此其应用在以下行业:

1。汽车行业

汽车行业使用 HPDC 制造发动机缸体、变速箱壳体、发动机支架和其他结构车辆部件。这些零件设计复杂,精度要求高。此外,它们还适用于与铝和镁等材料的相容性

2。医疗行业

高产量成像设备和输液泵等医疗部件是使用 HPDC 机器制造的。由于其生产率、材料兼容性以及与复杂产品设计的兼容性,它是最受欢迎的工艺。

3。航天工业

航空航天工业也使用 HPDC 制造发动机零件等产品。在这里,锌、镁和铝的高压压铸件因其特性而很常见。

我应该外包还是购买高压压铸机?

选择外包还是购买 HPDC 机器取决于您的业务、项目规模和投资能力。

无论项目规模如何,中小型企业都应外包给压铸服务。对于大型企业,利润最大化的愿望将决定您的选择,因为 HPDC 的启动、维护和运营成本很高。

只有在检查了几个因素后才能外包给压铸服务,最重要的是制造能力、价格和质量。在 WayKen,我们的制造工厂和先进的设施使我们能够制造高质量和具有成本效益的压铸件。使用我们的在线报价并获得免费的 DFM 分析。更重要的是,您可以享受快速交货时间和有竞争力的市场定价。

结论

高压压铸是工业中使用具有复杂设计的固体金属零件的常见制造工艺。它易于操作、减少材料浪费和成本效益。本文讨论了该工艺及其在零件制造中的应用。您需要使用压铸制造的高质量金属零件吗?让我们帮助您开始吧。

获得免费报价常见问题

为什么压铸模具使用CNC加工?

CNC加工是最常见的模具制造工艺,因为它具有精度、精度和高公差。模具需要一个可以提供高细节的工艺。因此,CNC加工是制作压铸模具的常用工艺。

塑料是高压压铸吗?

不,您需要对塑料聚合物使用注塑成型。压铸是金属的注塑成型。

高压铸造和重力铸造有什么区别?

高压铸造是一种压力压铸工艺,即使用压力进行注射。另一方面,重力铸造是在重力作用下用熔融金属填充模具。

工业技术