使用聚氨酯成型的快速原型制作

工业的饱和使得制造商的主要目标不仅是制造产品,而且要使用创新的方法在更短的时间内生产更多的产品以增加产量。随着技术的发展,不同的快速成型技术可供制造商使用,可以在更短的时间内以更高的效率生产产品。

这些方法除了节省时间之外,还具有成本效益。如今采用的一种快速原型技术是聚氨酯成型,它与注塑成型非常相似,但略有不同。这种技术可以产生具有所需特性的最佳功能原型。

1。聚氨酯成型

聚氨酯成型 是一种快速成型技术,用于生产带有无法借助 CNC 机床或任何其他此类机床加工的软橡胶部件的产品。聚氨酯成型采用 3D 打印母模和硅模具,用于生产尺寸达 30 英寸的所需高质量产品。

这个过程与使用硬质工具代替软质硅胶工具的注塑成型非常相似。在设计用于聚氨酯成型的母模时必须采取预防措施,以确保它应具有所需的性能。功能性塑料部件是聚氨酯成型的结果,可以作为模型展示或用于全功能产品。

聚氨酯成型生产的成品尺寸取决于主模型和铸造材料的精度。采用这种制造工艺生产的产品,一般预期收缩率为0.15%。

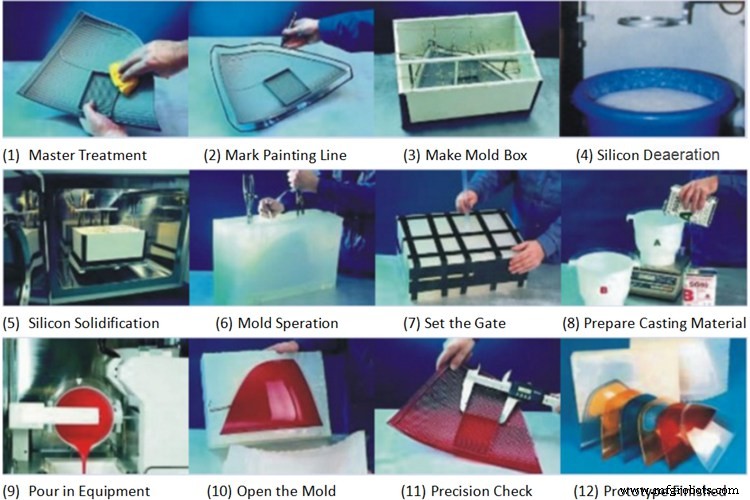

2。聚氨酯成型的步骤

通常,在聚氨酯成型中遵循以下四个步骤

步骤 1

首先,通过快速成型或 3D 打印技术设计和打印主图案。主模式基本上是原始部分或它的表示。该主模型还用于创建可用于铸造的模具。这是准确设计的,因为产品的尺寸取决于此主图案。此外,在这种情况下可以使用多种加工选项。

第二步

第二步,将制作的母模包裹在液态硅中,以制作出精确的模具。

第三步

模具固化后,切成两半。产生的型腔用于最终产品的铸造。

第四步

在最后一步,制造商注入聚氨酯或其他树脂来填充空隙。材料固化后,将从工具中取出。重复此过程,直到生产出所需的产品。

3。铸造系统

铸造系统是正确执行铸造操作所需的元素系统。在聚氨酯成型中,浇注系统由漏斗、浇注通道、空气通道、聚氨酯脱模剂和将半模固定在一起的夹具组成。所有这些元素都以特定方式排列,以便正确执行铸造过程。

浇注通道和漏斗是由塑料制成的管子,与模具的孔相连。材料倒入这个孔并流过通道和漏斗。漏斗高度越大,浇注压力越大,使聚合物能够填充图案的所有特征。

排气孔位于模具的另一侧,以便在将材料倒入用于制造产品的模型中时空气可以流出。聚氨酯脱模剂基本上是一种空气膜,可防止铸件粘在模具上。脱模剂用于去除由于铸件和模具之间存在的摩擦而产生的突出元件。它还覆盖了铸造过程中产生的一些微观孔,使铸造的产品更光滑。

4。铸件的一般公差

在铸造零件中,通常预计零件的每英寸公差为 ± 0.010 英寸或 ±0.003 英寸。由于液体的热膨胀和柔性模具的响应,可以预期 +0.15% 的收缩率。不规则或过厚的几何形状可能会因收缩而导致偏差或变形。

表面端向外平滑成材料或无光泽表面。生长线可能出现在内部或隐藏特征上。必须明确定义抛光或定制饰面。产品的收缩或表面光洁度取决于主图案的设计。因此,在母版的设计中一定要慎重。

5。使用材料

聚氨酯成型用于制造具有某些物理性能的产品。所以在铸造过程中使用的材料会极大地影响物理性能。因此它有利于许多不同类型的聚氨酯塑料,从刚性到柔性。该过程中使用的一些最常见的材料包括:

- 刚性、耐冲击的聚氨酯

- 刚性、耐热的聚氨酯

- 灵活、透明的聚氨酯

6。着色选项

聚氨酯成型有两种颜色选择,各有优缺点

1) 预置颜色

铸色为产品提供了特定的质感。而且,浇铸的颜色不能从表面剥落,也没有碎屑。但浇铸颜色数量有限,所以规格颜色可能有也可能没有。

2) 油漆

在铸造后的物体上涂漆时,有多种颜色可供选择,因此颜色可能符合规格。此外,在浇注后进行油漆时,可以去除产品与模具分离后留下的线条,从而使产品具有均匀的表面外观。但是铸造后的油漆需要机械加工后的人工,导致生产成本增加。此外,这种涂料可以很好地防止紫外线辐射,但很容易剥落,这是涂漆表面的另一个缺点。

7。注塑成型与聚氨酯成型的比较

注塑成型和聚氨酯通常是类似的工艺。不同之处在于与制造实践相关的细节。

1) 工具制造

注塑成型和聚氨酯成型的第一个区别在于其工具的制造。与聚氨酯成型中使用的软工具相比,注塑成型采用硬工具。因此,聚氨酯铸件是通过成型成品零件的 3D 打印模型制成的,而注塑模具则是通过 CNC 磨削、铣削和其他工艺加工而成的。

2) 数量和产量

聚氨酯成型一次只能生产几个零件,因此对于小批量生产,聚氨酯成型是首选。对于大批量生产,工具钢模具的质量和寿命通常会产生更好的回报。因此,为大批量生产投资注塑成型装置更为经济。如果前期成本保持较低,则首选聚氨酯成型。

3) 材料成本

与用于聚氨酯成型的聚氨酯或聚氨酯树脂相比,用于注塑成型的优质塑料更昂贵。如果必须生产更少的原型,最好使用聚氨酯树脂。对于需要长期使用的产品,或具有一定坚韧物理性能的应用,必须使用合适的塑料,并使用注塑工艺。

4) 交货时间

注塑成型工具需要更复杂和更广泛的加工才能创建,并且通常需要数周才能准备好。注塑模具的制造通常需要将近两个月的交货时间。而聚氨酯铸件的生产时间相对较短,通常只需要一个 3D 打印模型和一个围绕它创建的软模具。

5) 单件成本与总成本

一般来说,聚氨酯铸件的每件成本 将高于注塑成型,这主要是由于创建的零件数量较少。然而,由于模具和材料成本较低,聚氨酯铸造的总体成本通常较低。

6) 公差

聚氨酯公差第一英寸为 +/-.010”,之后每英寸为 +/-.005”,而在注塑成型中,第一英寸公差为 +/-.005”,对于之后的每英寸为 +/-.002”之后的每一寸。

7) 应用程序

由于原型是由聚氨酯成型中的硅模具制成的,因此耐用性相对较差,并且不会持续超过 20-25 个零件。因此,该工艺适用于产量较低且对高质量、精度和性能特性的零件要求较少的情况。下面列举一些聚氨酯成型的应用:

- 通往生产的桥梁

- 购买点展示部件

- 展示零件

- 用户评价

- 消费者测试

- 众筹活动

- 概念模型

- 销售样品

- 工程模型

- 营销测试样本

- 预生产运行

- 测试原型

- 快速原型

- 配送中心

- 打印

- 用于滑板、机器人和其他旋转应用的轮子

- 输送系统

8。聚氨酯成型的好处

该工艺在降低工具成本和生产时间方面最为有效。生产的零件主要由聚氨酯或其树脂组成,增加了它们的物理性能。由聚氨酯成型制成的零件具有以下优点

耐磨: 聚氨酯成型生产的产品在严重磨损和磨损应用中的性能将优于橡胶、塑料或金属。

耐化学性: 聚氨酯成型生产的产品对大多数溶剂、化学品、脂肪族油和油脂具有优异的耐受性。

着色: 聚氨酯成型中有两种颜色可供选择,各有优缺点。一般采用耐剥离的预铸色。

尺寸稳定性 :聚氨酯树脂在广泛的压力和温度范围内具有出色的尺寸稳定性。用这种方法生产的产品具有很高的弹性,可以拉伸到相当大的伸长率而不变形。

环境阻力: 聚氨酯在臭氧和氧气的存在下基本上是惰性的。它比天然橡胶或合成橡胶更能抵抗阳光和一般天气条件。

硬度 :聚氨酯聚合物的配方可涵盖广泛的硬度范围,从肖氏 A 硬度计 20(橡皮筋的硬度)到肖氏 D 硬度计 75(骨骼的硬度),因此,所生产的原型将具有这些特性。

抗冲击性: 传统塑料材料在变硬时会变脆,而聚氨酯在整个硬度范围内都保持弹性和强度。

可加工性: 聚氨酯产品可以像金属产品一样钻孔、攻丝和机加工。

韧性: 聚氨酯聚合物可以定制配方,使硬质聚氨酯具有与软得多的材料相似的弹性,使聚氨酯成为吸收冲击/振动的极佳材料。

9。聚氨酯成型的局限性

聚氨酯成型确实有一些缺点。在生产任何复杂零件的情况下,所设计的主图案可能无法涵盖所有特征。此外,它们需要大量艰苦的工作来去除铸件和多余的材料,这会引入错误。如果铸件中夹带任何气泡,材料将导致铸件变脆或阻止薄壁完全填充。聚氨酯成型的另一个限制是模具对温度相当敏感,不能长时间承受华氏 270 度以上的温度。

结束语

所以聚氨酯成型 是在产量较低时采用的关键快速原型制作技术之一。它允许在大规模生产之前生产原型并将其展示给人们,从而节省成本和大量的模具费用。此外,上述聚氨酯产品的物理特性使其优于强度和硬度较低的传统材料。因此,如果生产量低,聚氨酯成型是最好的制造技术之一,这与在高产量情况下使用的注塑成型非常相似,并且使用较硬的工具而不是较软的工具。

工业技术