使用 DMLS 进行金属增材制造的介绍

随着产品开发速度的加快,设计规则也在发生变化。这一点在金属增材制造中表现得最为明显。直接金属激光烧结是一种金属增材制造技术,在医疗和航空航天工业中具有巨大的潜力。但即使在早期设计阶段,它也需要一种新的思维方式。在许多方面,它代表了设计人员在寻找新技术以使产品设计和制造更快、更具创新性时必须面对的转变。

DMLS 有几个好处,主要是设计人员可以在节省时间和成本的同时制造出不寻常形状的设计。与其他 3D 打印技术一样,DMLS 通过使用高功率激光烧结雾化金属粉末,一次构建一层零件。

为什么对金属零件使用增材制造?

产品设计师和工程师通常会转向该过程来试验不易加工的有机形状。例如,构建适合接受者的可植入身体部位的能力。传统上,这些植入物通常需要通过减材制造工艺(如 5 轴数控机床)生产。现在,已有技术可以扫描一个人的实际骨骼结构,并打印出适合他们身体的直接 DMLS 替代品。

在 Protolabs,我们使用 DMLS 技术来 3D 打印金属部件。我们的工厂拥有 Concept Laser Mlab 和 M2(单激光和双激光)机器的组合。

在 Protolabs,我们使用 DMLS 技术来 3D 打印金属部件。我们的工厂拥有 Concept Laser Mlab 和 M2(单激光和双激光)机器的组合。 另一个机会是具有超精细特征的手术工具和具有有机形状的医疗组件。这些设备可能设计用于金属注射成型或铸造,这两者都具有相对较高的工具成本和可能长达数周的交货时间。但是使用 DMLS,您可以打印出与最终产品具有精确重量和强度的手术手工具原型,并在几天内将其送到外科医生手中。传统的金属注射成型仍然很有价值,并且在更大数量的情况下单价更低,但仍然需要 6 到 12 周而不是几天。

航空航天是另一个快速采用金属 3D 打印的行业。航空航天中常见的材料,如铬镍铁合金和钛,很容易通过 DMLS 工艺获得。制造具有镂空特征的复杂金属零件的能力为尝试轻量化组件的设计师开辟了一系列可能性。 3D 打印金属部件的另一个优势是在部件内集成了内部冷却通道。

时间、成本节约和设计自由度的属性是能够快速进行实验、设计并查看有效方法的关键。但 DMLS 确实需要转变设计思维。最大的调整之一是如何适应构建过程中引入的内部应力。从室温金属粉末开始,加热瞬间熔化,然后快速冷却,在构建过程中的每一层都会产生应力。在 DMLS 构建过程中产生的内部应力导致零件在构建时试图向上卷曲。

如何设计金属 3D 打印部件

既然我们已经讨论了金属 3D 打印技术的常见应用和优势,那么让我们来看看有关如何设计金属 3D 打印部件特征的一些基本指南。

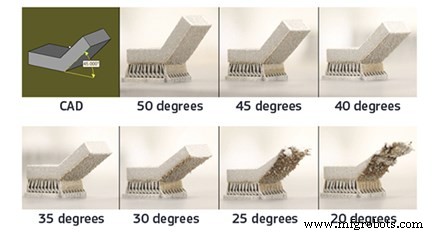

自支撑角

自支撑角度描述了特征相对于构建板的角度。角度越低,它支撑自己的可能性就越小。每种材料的性能略有不同,但一般的经验法则是避免设计小于 45 度的自支撑功能。该技巧将在所有可用材料中为您提供良好的服务。正如您在上图中看到的那样,随着角度的减小,零件的表面光洁度变得更粗糙,如果角度减小太多,最终零件会失效。

悬垂

悬垂与自支撑角的不同之处在于它们是零件几何形状的突然变化,而不是平滑的斜坡。与立体光刻和选择性激光烧结等其他 3D 打印技术相比,DMLS 对悬垂的支持相当有限。任何大于 0.020 英寸(0.5 毫米)的悬垂都应该有额外的支撑,以防止损坏零件。设计悬垂时,明智的做法是不要突破极限,因为较大的悬垂会导致零件细节减少,更糟糕的是,会导致整个构建崩溃。

通道和孔

内部通道和孔是 DMLS 的主要优势之一,因为它们是其他制造方法无法实现的。保形通道在整个零件中提供均匀的冷却,并有助于减轻部件的重量。建议通道的直径不要超过 0.30 英寸(8 毫米)。与无支撑结构类似,当您超过 0.30 英寸时,朝下的结构将变得扭曲。解决此限制的一个技巧是避免设计圆形通道。相反,设计具有泪滴形或菱形的通道。遵循这些形状的通道将使通道内的表面光洁度更加均匀,并允许您最大化通道的直径。

内部通道和孔是 DMLS 的主要优势之一,因为它们是其他制造方法无法实现的。保形通道在整个零件中提供均匀的冷却,并有助于减轻部件的重量。建议通道的直径不要超过 0.30 英寸(8 毫米)。与无支撑结构类似,当您超过 0.30 英寸时,朝下的结构将变得扭曲。解决此限制的一个技巧是避免设计圆形通道。相反,设计具有泪滴形或菱形的通道。遵循这些形状的通道将使通道内的表面光洁度更加均匀,并允许您最大化通道的直径。

建议通道的直径不要超过 0.30 英寸(8 毫米)。与无支撑结构类似,当您超过 0.30 英寸时,朝下的结构将变得扭曲。解决此限制的一个技巧是避免设计圆形通道。相反,设计具有泪滴形或菱形的通道。遵循这些形状的通道将使通道内的表面光洁度更加均匀,并允许您最大化通道的直径。

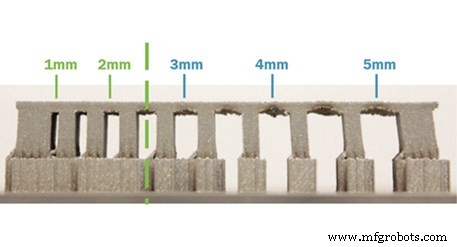

桥梁

桥是由 2 个或更多特征支撑的任何平坦的朝下表面。我们建议的最小允许无支撑距离为 0.080 英寸。相对于其他 3D 打印技术,由于快速加热和冷却的应力,该距离相对较短。在下图中,您将看到随着无支撑距离的增加,桥梁如何拉动支撑结构。超过此建议限值的零件在向下表面上的质量会很差,并且结构不健全。

后处理金属 3D 打印零件

一旦零件在机器内完成构建,就可以采取几个步骤来提高其机械性能、表面光洁度质量,并确保零件的特征在公差范围内。

热处理

在制造零件后,必须对零件进行热处理,因为这有助于缓解在烧结过程中产生的内部应力。构建中的应力向外辐射到零件的边缘,并随着每个附加层构建。例如,横截面较厚的零件会承受更大的应力。有多种热处理工艺可用于解决此问题:

- 真空炉: 零件放置在真空密封炉内,然后暴露在高温环境中,从而减少内应力。

- 热等静压 (HIP): 通常称为 HIP,此过程同时对零件施加压力和热量,以减少孔隙率并增加密度。

后期构建 CNC 加工

在 3D 打印金属部件后,某些应用可能需要额外的加工。当特定特征需要严格的公差或改进的表面光洁度质量时,这很有用,但整体几何形状需要增材制造才能生产。例如,具有复杂冷却通道的火箭发动机部件具有要求公差为 +/- 0.001 的配合特征。在某些情况下,由于地板上的切屑较少,甚至可以使用后期制造 CNC 加工来降低成本更有效地利用材料。

质量检查

通常,使用增材制造制造的金属零件需要进行尺寸验证或对材料的微观结构进行评估。为此,坐标测量机 (CMM) 可用于验证零件特征是否在公差范围内。 CT 或 X 射线扫描也可用于检查内部特征并提供无损解决方案以确保结构完整性。

了解有关金属 3D 打印的更多信息

如果您想了解有关 DMLS 和金属 3D 打印的更多信息,我们还提供其他一些资源。首先,请先阅读我们关于制造金属零件的白皮书。这包括机械加工和 3D 打印,将帮助您决定哪种工艺最适合您的应用。有关增材制造金属零件设计的更多详细信息,请观看我们的点播网络研讨会“金属 3D 打印设计”。

工业技术