不合适的:工程零件指南

制造装配在一起的零件确实是全方位服务产品开发咨询公司的关键可交付成果之一。人们当然希望它看起来不错并通过所有监管规范,但它绝对必须能够始终如一地组装和装配在一起。

通常,事情首先出问题的地方是没有决定零件如何分解和分型线,关键或控制装配或装配特征在哪里,以及进行合理的公差分析以了解未来的挑战。在令人兴奋的产品开发过程中,这些关键的装配细节不容忽视,但往往如此。

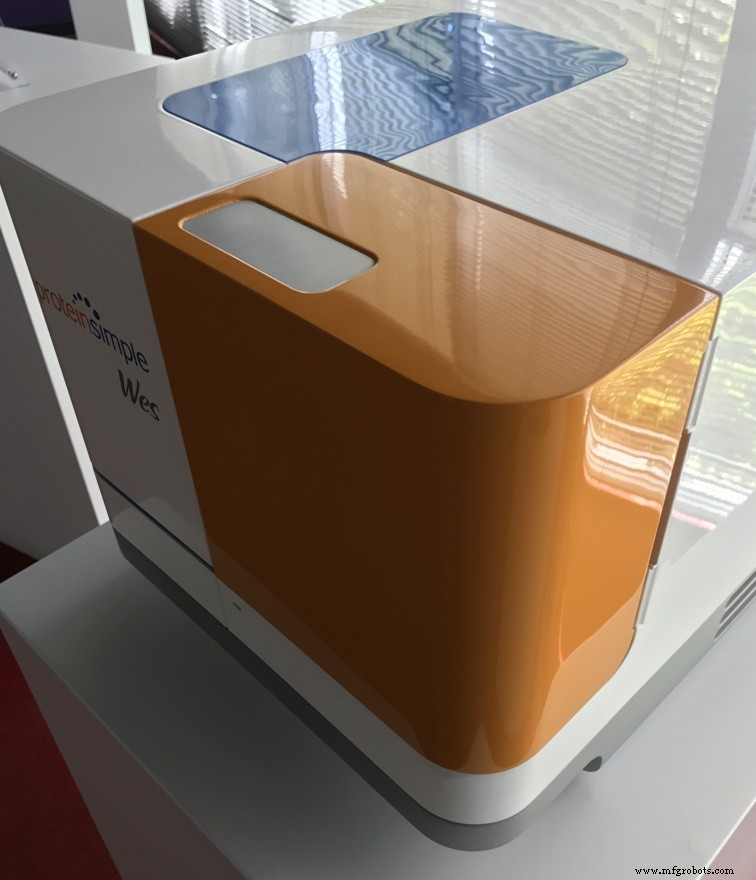

零件断裂线实际上是一个关键的设计特征,可以增强产品的外观,但如果它们做得过头或不必要地繁重,它们也会对其造成伤害。需要记住的是,驱动分型线的因素可能是产品外观的幕后原因,或者可能是由外皮的颜色和纹理中断驱动的,甚至可能用于交流交互区域。

制造决策有时也会影响零件生产线的细节。如果工具的金属芯(形成塑料部件内部的工具部分)可以直接从塑料部件内部拉出,而无需额外的侧面动作、滑动或升降机,则模制部件的生产成本较低工具。主要视觉表面中间的部分接缝或与用户的接触点通常也不受欢迎。优雅的解决方案通常是在整个产品开发团队(设计师、工程师和制造商)聚在一起讨论早期分拆的时候出现的。

此外,请记住,注塑成型零件,尤其是当它们变大时,在注射周期后会倾向于收缩和翘曲,因此将两个零件放在一起只会使这种情况复杂化。如果零件是刚性的,那么在汇合点处的肋条和重叠将更难将两个零件拉成一条直线。两个部分相交的接缝越长或越复杂,或者它们旨在适应所有复杂事物的越紧密,使得交付可重复的高质量产品变得困难,而这是在添加第三方之前到路口。是的,通过模流分析仔细审查单个零件的几何形状和良好的模具设计可以帮助减轻零件变形,但不能消除它,并且一些设计具有所需或期望的零件特征,无论如何都会推动注塑成型的限制。因此,无论虚拟世界中的各个部分结合得有多好,现实世界都会带来其他挑战,通常是一些无法预料的挑战。

这就是决定真正需要关键拟合的地方以及决定是否走上没有价值的不必要的复杂性道路至关重要的地方。很多时候,两个零件之间的间隙(计划和控制的间隙),或两个零件的表面重叠,或局部定位肋,以及更直接的零件到零件边界,可以大大有助于提供良好的外观、更低的成本和更短的时间将新产品推向市场。如果外观确实需要零显示或线对线装配,那么团队应该在前期面临额外的挑战,确定关键的对齐问题和控制特征,早期成型商审查以识别零件中的翘曲,计划额外的零件模具后控制夹具,一般增加零件成本增加达到底线。

如果没有尽早对容忍累积进行尽职调查,则可能无法完全理解所有这些挑战。所有零件都有一个范围,在这个范围内它们的尺寸会有所不同,在零件上组装零件会增加差异,有时会相互抵消,有时会使情况变得更糟。此外,仅仅找到仅显示糟糕的事情可能发生的变化的容忍度研究结果并不是它应该结束的地方。应该有一个彻底的审查和思想投入到哪里可以设计错位或减少制造选项的问题。我们发现许多新的或成熟的公司实际上并没有对其设计进行彻底的公差研究,他们想知道为什么他们的生产会有如此大的差异。正确考虑零件特征的形式和位置,更不用说考虑零件特征制造的合理预期,对于一致的质量产品来说都是必要的。在许多情况下,由一个从未见过的系统工程师或营销人员指定的为了实现某种对齐或完成外观而期望协同工作的绝对数量的部件显然是不切实际的,并且在某些情况下,仍然存在关于仅仅花费更多的不必要的讨论钱使零件达到更高的公差。如果可以从驱动配合零件的装配中移除一些导致公差叠加的零件,则不需要这样做。如果可以采用关键框架工作或其他安装策略来更好地将零件与零件配件对齐。设计过程中可能需要更多时间,但与初始生产期间不一致的结果以及在开发后期尝试修复问题相关的延迟相比,这算不了什么。

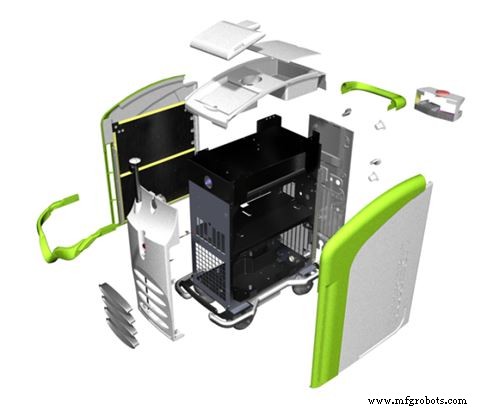

一旦一组更直接的设计特征和公差控制相互作用到位,外壳零件的装配,无论是零件对零件,在子框架上的安装特征,还是强调关键装配位置的装配策略,它仍然很重要计划在需要的地方留出适当的间隙,关键部件与安装表面的接触点以确保定位。有时这有点像 3D 拼图,但重要的是要记住,对于每条线到线的拟合,另一条线到线的拟合可能会与之发生冲突或使零件失去位置,这可能只发生在零件在其公差范围的大边或小边。再次强调,将零件与关键触发点和硬安装点结合在一起的策略是关键,而且很多时候这些都可能在幕后,可以这么说,留下可见的轻微但一致的零件断裂接缝、重叠或显露。

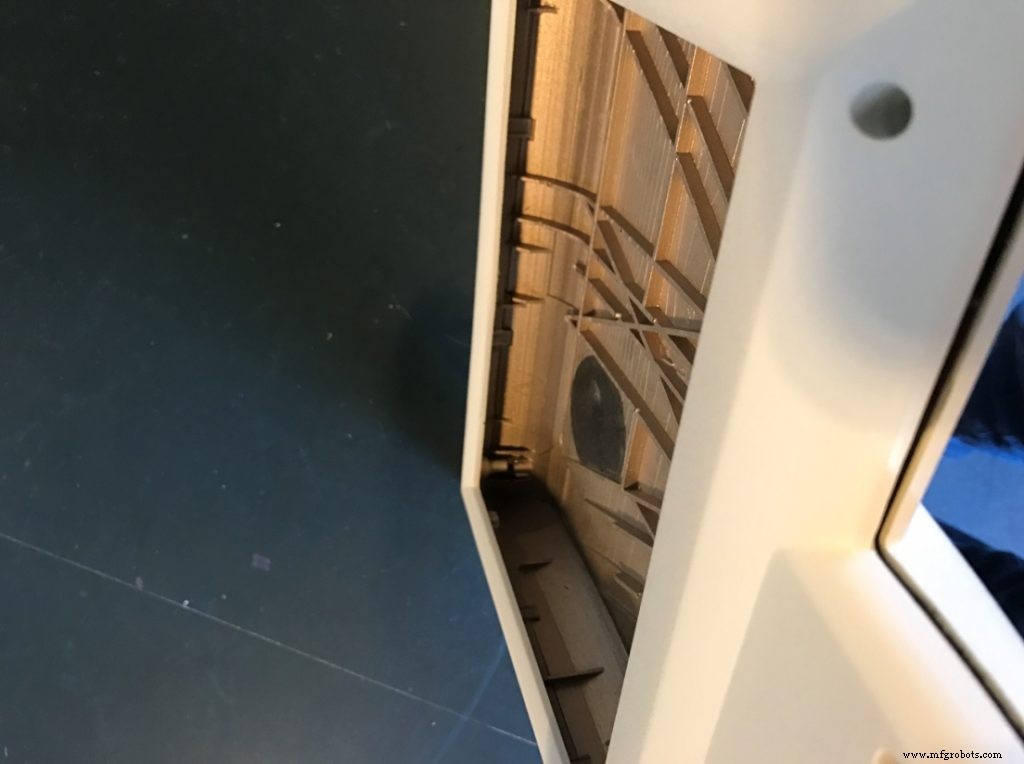

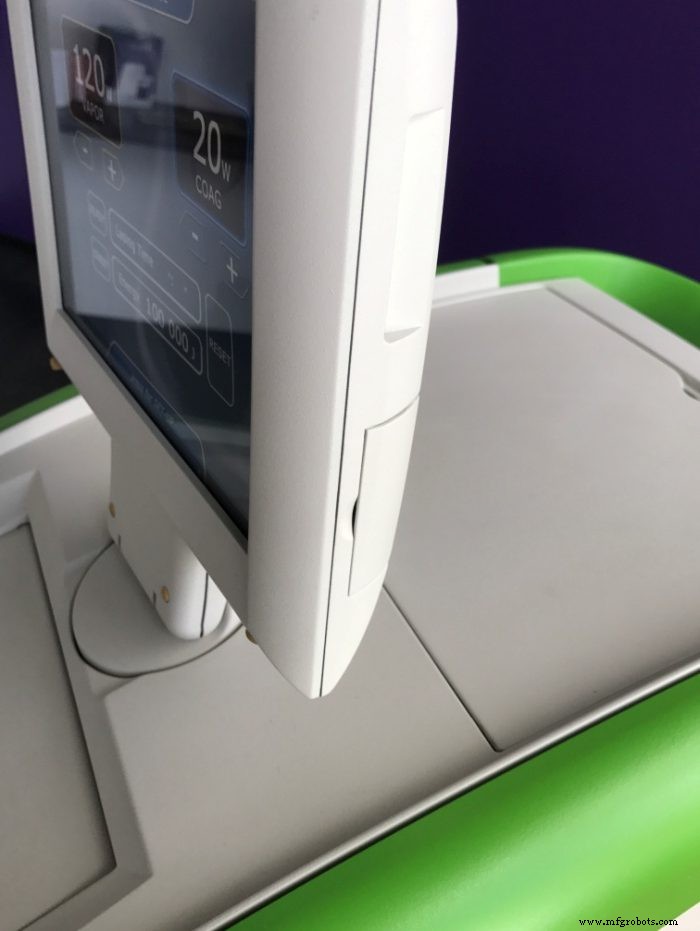

这种定制的触摸屏外壳必须具有光滑的表面,并且结构合理,才能在接口过程中保持稳定。此外,它必须能够防止液体进入。注塑成型的外壳依赖于几个相互交叉的肋条、卡扣和重叠部分,如右图所示。这些特点使侧面和边缘保持对齐,并有助于在组装时使外壳更加坚固。

仍然可能存在长接缝的注塑成型零件翘曲挑战,但即使在看似具有连续表面且零件之间只有轻微断裂的组件上,零件上的表面插入、间隙和边缘圆角的轻微计划也可以隐藏这些剩余的缺陷。您可以生产具有数十个适当设计的配合接头的产品,但您的设计团队只会记住第一次组装时不会对齐的零件与零件之间的干涉。

一旦您的开发团队决定了您的设计策略并解决了细节问题,您的原型构建将是您在现实世界中确认正确装配和易于组装的机会。期望从您的原型中学习,因为一个零件值 1000 张图片,但您需要检查您收到的原型零件,以确保它们实际上符合您的设计规范。并且不要在查找原因时只检查发现问题的零件,而是在任何关键特征区域检查它们,因为您不希望不符合规格的零件确认您的设计很好地结合在一起,只是在生产中发现当零件按照规格正确制造时,它将不适合。应研究您的原型,以确保您的装配策略、定位特征和公差范围将在您进入生产阶段时反复生产高质量的装配。这也是一个机会,可以“走进去”,定位特征和安装座,以实现与相邻零件的理想装配。我们有时会故意在原型中生成稍大的关键定位特征,以便可以轻松移除材料以了解适合装配的最佳特征尺寸。当然,对于生产模制零件而言,情况正好相反,因为关键配件特征的尺寸略小于尺寸将允许工具制造商从金属工具中去除材料,从而增加塑料零件的尺寸以优化配合。这被称为“钢安全”,因为从金属成型工具中去除材料比添加材料更容易、更便宜。但是这种方法需要在开发过程中与您的工具制造商和成型商进行讨论,以便他们了解塑料零件的预期结果是什么。

在所有情况下,尽早让整个团队参与应该有助于做出关于装配、质量、设计和满足成本目标的决策,同时消除正在开发的新产品的上市时间,从而更有效地进行。巧妙的设计方法可以隐藏零件连接处的不规则性和接头不匹配,同时保持简单的单个零件几何形状和尺寸控制,如果从一开始就考虑组装并评估设计对客户的整体价值,则可以降低制造成本。

制造工艺