安全剃须刀

安全剃须刀是一种用于去除身体不受欢迎部位的毛发的装置,例如男性的面部和女性的腿部和腋下区域。现代刀片剃须刀由一个特别设计的刀片组成,刀片安装在金属或塑料外壳中,外壳与手柄相连。这种剃须刀可以设计为可重新填充的刀片架,可以接受新刀片,也可以设计为一次性装置,在刀片变钝后将其丢弃。

历史

自原始时代以来,剃须一直是一种重要的文化美容习惯。洞穴壁画显示,即使是史前人类也练习刮胡子,他们用石头、燧石、蛤壳和其他锋利的自然物体等粗糙的工具刮掉头发。随着青铜时代的到来,人类发展出锻造简单金属的能力,并开始用铁、青铜甚至黄金制造剃须刀。古埃及人开始刮胡子和剃头的习俗,最终在公元前 330 年左右被希腊人和罗马人采用。 这种做法对士兵来说是有利的,因为它可以防止敌人在肉搏战中抓住他们的头发。他们与之战斗的那些没有刮胡子、蓬头垢面的部落被称为野蛮人,意思是没有刮胡子的人。

直到 19 世纪,最常见的剃须刀仍然是一种长柄开放式刀片,称为“割喉式”剃须刀,使用困难,需要反复磨锐,通常由专业理发师使用。第一款安全剃须刀通常归功于法国人让-雅克·佩雷 (Jean-Jacques Perret),他以木匠的飞机为原型设计了自己的设计。他甚至写了一本关于这个主题的书,题为 Pogonotomy 或学习刮胡子的艺术。 与今天的剃须刀一样,Perret 的设计覆盖了刀片的三个侧面,以保护用户免受划伤和割伤。然而,它仍然需要定期锐化才能获得良好的剃须效果。类似的发明在整个 1800 年代被引入。尽管如此,即使到了 1900 年代初,大多数男人仍然定期在理发店刮胡子。

剃须习惯在世纪之交开始发生巨大变化。 1895 年,一位名叫 King Camp Gillette 的美国人提出了营销一种不需要磨刀的一次性刀片的想法。吉列设计了一种剃须刀,它有一个单独的手柄和夹紧装置,当刀片变钝时,用户可以轻松更换刀片。然而,金属加工技术又花了两年时间才能够制造出吉列设计所需的薄纸钢刀片。尽管吉列在 1901 年申请了专利,但直到 1903 年他总共生产了 51 把剃须刀和 168 把刀片时,吉列才能将他的一次性刀片推向市场。到 1905 年,销售额上升到 90,000 把剃须刀和 250 万把刀片。此后几年销量持续增长,1908 年达到 30 万把剃须刀和 1400 万把刀片。吉列取得初步成功后,其他制造商很快也纷纷效仿自己的设计,一个完整的行业诞生了。 90年来,推出了多种产品,包括微型女性安全剃须刀、长寿命不锈钢刀片、双刀片安全剃须刀、Bic推出的完全一次性的一体式塑料剃须刀,以及吉列先进的 Sensor 和 Mach 3 剃须系统。

设计

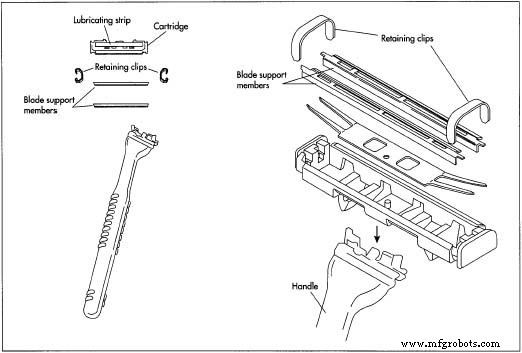

剃须刀的设计因款式而异。一些剃须刀,例如单件一次性用品,相对简单。它们由中空塑料手柄、刀片和用于将刀片固定到位的头部组件组成。它们主要设计为简单、经济和一次性使用。可再填充墨盒样式更复杂。它们旨在通过多个刀片、旋转头和润滑条等选项提供更优质的剃须体验。例如,吉列的 Mach 3 剃须刀于 1998 年推出,其特点是皮肤保护装置由灵活的微型鳍片、柔软的手柄、水活化保湿剂、流通式刀片架、最佳刀片定位和其他创新功能组成。其中一些进步背后的工程技术令人印象深刻。吉列拥有 500 名设计工程师,他们不断开发新的剃须系统。初步设计被开发成工作原型,由 300 多名公司员工进行测试,他们参与了吉列的工作中剃须计划。该公司设立了 20 个摊位,员工可以在他们的脸的不同侧面使用未标记的剃须刀。然后他们在计算机程序的帮助下对每把剃须刀的性能属性进行评级。工程师使用此反馈来调整他们的设计并创建改进的原型以供进一步评估。

原材料

刀片

剃须刀片会定期暴露在高湿环境中,因此必须由特殊的耐腐蚀钢合金制成。此外,钢的等级必须足够坚硬以允许刀片保持其形状,但具有足够的延展性以允许对其进行加工。首选类型的钢称为碳化物钢,因为它是使用钨碳化合物制成的。一种用于不锈钢叶片结构的专利元素组合包括碳 (0.45-0.55%)、硅 (0.4-1%);锰 (0.5-1.0%);铬 (12-14%) 和钼 (1.0-1.6%);其余为铁。

塑料件

取决于剃刀设计,安全剃刀的塑料部分包括手柄和刀片架或其部分。这些部件通常由多种不同的塑料树脂模制而成,包括聚苯乙烯、聚丙烯和苯醚基树脂以及弹性体化合物。这些树脂采用颗粒形式,通过挤出和注射成型技术的组合熔化并成型为剃须刀组件。例如,在为其先进的剃须系统制造手柄时,吉列使用共挤出工艺,同时模制在聚丙烯上成型的弹性体,以创建易于抓握的表面。

其他组件

剃须刀可能包含有助于将刀片固定到位的各种杂项、在运输过程中覆盖刀片的防护装置、或便于更换刀片的弹簧或其他释放机构。这些部件是通过类似的工艺模制而成的。更复杂的品牌包括由聚氨酯或其他类似材料制成的润滑条,该材料浸渍有丙烯酸聚合物。这些条带安装在剃须刀的头部,在刀片的前面。聚合物薄膜吸收水分并变得非常滑,从而形成润滑表面,帮助刀片滑过面部表面,而不会勾住或割伤皮肤。

制造

过程

切割刀片成型

- 1 叶片制造过程涉及钢中成分的混合和熔化。这种混合物经历了一个称为退火的过程,这使得叶片更坚固。钢被加热到 1,967-2,048°F (1,075-1,120°C) 的温度,然后在水中淬火到 -76- -112° F (-60- -80° C) 之间的温度以使其硬化。下一步是在 (482-752°F (250-400°C) 的温度下对钢进行回火。

- 2 然后以每分钟 800-1,200 次冲模的速度对刀片进行冲压,以形成合适的切削刃形状。现代刀片式剃须刀刀片的实际切削刃看似很小。整个切割面只有大约 1.5 英寸(3.81 厘米)宽和 1 毫米深。这与传统的相比

安全剃须刀的塑料部分包括手柄和刀片架。这些部件通常由多种不同的塑料树脂模制而成,包括聚苯乙烯、聚丙烯和苯醚基树脂以及弹性体化合物。剃须刀刀片由一种特殊的耐腐蚀钢混合物制成,称为碳化钢,因为它是使用钨碳化合物制成的。刀片几乎宽了 20 倍,厚了几倍。这种设计允许使用很少的金属创建耐用的切割表面,从而提高制造效率。由于刀片非常小,因此需要特殊的支撑结构将其固定在刀片架内。

安全剃须刀的塑料部分包括手柄和刀片架。这些部件通常由多种不同的塑料树脂模制而成,包括聚苯乙烯、聚丙烯和苯醚基树脂以及弹性体化合物。剃须刀刀片由一种特殊的耐腐蚀钢混合物制成,称为碳化钢,因为它是使用钨碳化合物制成的。刀片几乎宽了 20 倍,厚了几倍。这种设计允许使用很少的金属创建耐用的切割表面,从而提高制造效率。由于刀片非常小,因此需要特殊的支撑结构将其固定在刀片架内。

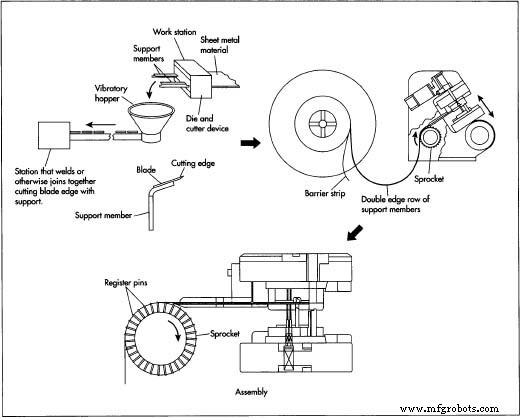

支持会员组建

- 3 在一个单独的工作站,另一块金属板穿过模具和刀具装置,形成一系列 L 形支撑部件。这些支撑构件与连接到每一侧的两个边缘流道成一直线。

- 4 仍与边缘滑轨相连的一排支架被卷成一个卷并运送到下一个工位。在那里,支撑件从收集在垃圾箱中的边缘流道中分离出来。将支撑件落入漏斗状装置中,该装置配备有振动装置,可将各个支撑件放置在传送带上。皮带以单列方式将部件传送到第三个工作站,在那里它们被焊接到切割刀片上。完成的刀片组件然后准备好安装在刀片架中。由于整个过程是自动化的,因此最大限度地减少了因切割刀片和支撑部件损坏或弯曲而造成的浪费。

塑料部件成型

- 5 在叶片制造操作的同时,塑料部件被成型并准备组装。塑料树脂与增塑剂、着色剂、抗氧化剂、稳定剂和填料混合。粉末在一个特殊的加热螺旋喂料器中混合在一起并熔化。将所得混合物切成可用于后续模塑操作的粒料。

- 6 塑料剃须刀零件通常是挤出成型的。在这个过程中,熔融塑料被强制通过模具的开口而成型。零件也可以通过注射成型制造,其中塑料树脂和其他添加剂混合

安全剃须刀的制造包括首先通过模压硬质合金钢制成刀片架,然后将刀片焊接到钢支撑成员。同时,塑料部件被挤出或注射成型并准备组装。刀片盒和塑料端口在工作站上自动组装,在运输和插入过程中,这些工作站使用真空管线来定位和固定小刀片端口。弹簧臂将刀片推入到位并将它们固定在墨盒插槽中。完成的刀片架可在后续操作期间附接到剃刀柄部,或者它们可单独包装。在一起,熔化,并在压力下注入两件式模具。待塑料冷却后,打开模具,顶出塑件。主要制造商拥有极其高效的成型操作,成型塑料部件的循环时间通常低于 10 秒。这些过程非常有效,以至于成型过程中的热塑性流道和其他废料被重新研磨、重新熔化和再利用。

安全剃须刀的制造包括首先通过模压硬质合金钢制成刀片架,然后将刀片焊接到钢支撑成员。同时,塑料部件被挤出或注射成型并准备组装。刀片盒和塑料端口在工作站上自动组装,在运输和插入过程中,这些工作站使用真空管线来定位和固定小刀片端口。弹簧臂将刀片推入到位并将它们固定在墨盒插槽中。完成的刀片架可在后续操作期间附接到剃刀柄部,或者它们可单独包装。在一起,熔化,并在压力下注入两件式模具。待塑料冷却后,打开模具,顶出塑件。主要制造商拥有极其高效的成型操作,成型塑料部件的循环时间通常低于 10 秒。这些过程非常有效,以至于成型过程中的热塑性流道和其他废料被重新研磨、重新熔化和再利用。

组件组装

- 7 模制塑料部件被送入各个工作站,刀片组件在此处插入刀片架。这些工作站的工作台面配备了真空管线,用于在运输和插入过程中将小叶片部件定向并固定到位。弹簧臂将刀片推入到位并将它们固定在墨盒插槽中。完成的刀片架可在后续操作期间附接到剃刀柄部,或者它们可单独包装。该步骤可包括将弹簧和其他部件插入手柄中以允许弹射筒。

包装

- 8 剃须刀通常采用透明塑料泡罩包装,并带有硬纸板背衬,可以展示剃须刀的设计。补充刀片盒可以包装在盒子中,尽管当前的大多数设计要求将刀片盒放在塑料托盘中,以帮助将它们插入手柄中。

质量控制

所有成品剃须刀组件在发布之前必须符合严格的规格。例如,刀片必须符合指定的硬度等级并含有一定量的钢。吉列刀片必须满足维氏硬度至少为 620 的标准和每 100 平方微米 10-45 个颗粒的碳化物密度,以避免废品。设备本身运行如此精确,以至于吉列以百万分之几来衡量其废品率。同样,操作员使用带照明的放大镜仔细检查模制塑料部件,以检查是否有松散的闪光或粗糙的边缘;当发现问题时,它们会提醒技术人员。此外,剃须刀组件由计算机视觉系统检查,该系统将关键尺寸与参考进行比较。

未来

像吉列这样的剃须刀制造商不断设计新的和改进的剃须系统。他们致力于改进材料科学,继续生产硬度更高的刀片,能够保持锋利的边缘以进行更多剃须。先进的头部设计使刀片可以接触面部而不会产生切口或划痕。他们也在不断更新他们的制造设备。未来的制造技术还可以提高成型和冲压操作的效率。吉列声称他们的速度是 10 年前的两倍,并且缺陷更少。

制造工艺