家具抛光

背景

家具上光剂是用于清洁、保护和擦亮木制家具的糊状物、乳霜或乳液。这些产品最初由天然蜡制成,难以涂抹并且随着时间的推移往往会留下大量堆积物。今天,这些配方将天然蜡和油与石油基成分和合成聚合物相结合。这些现代配方可以在一个步骤中清洁薄膜残留物并铺设新的抛光剂,因此不需要定期剥离旧的抛光剂层。当今美国最流行的形式是气溶胶家具上光剂,每年销量超过 8000 万件。然而,随着新立法对可用于这些产品的推进剂进行监管,这些气雾剂产品正在接受审查。

长期以来,木材一直被用于制作家具,例如桌子、床架和沙发。作为一种天然材料,木材很容易受到老化的影响,这意味着它可能会变干、开裂或染色。从圣经时代开始,或许更早,人们就已经认识到用油、香膏和软膏涂抹木质表面的用处。已经发现了使用亚麻籽或雪松油处理木材表面的早期历史记载。用于抛光木材的其他天然油包括桐油和紫苏油。在 12 世纪的意大利,这些油通常用于抛光木地板。到十四世纪,蜂蜡在法国被用于处理镶嵌木地板和镶木地板。蜂蜡成为一种非常流行的木器上光剂,但必须用热熨斗涂抹,然后手工打磨。尽管有这个缺点,蜂蜡有时与坚硬的动物脂肪混合,直到 18 世纪后期仍然是主要的上光剂形式。 1797 年,在巴西塞拉棕榈的叶子上发现了一种称为巴西棕榈蜡的天然植物蜡。巴西棕榈蜡坚韧、高熔点,如果混合得当,无需蜂蜡所需的所有抛光,即可赋予良好的光泽。到 19 世纪后期,人们发现了其他蜡,并开发了使用巴西棕榈蜡与ouricui、小烛树、esparto、甘蔗、棉纤维、亚麻、棕榈、大麻和酒椰蜡的混合物的抛光剂。

到 1900 年代初,石油化学产生了许多可用于抛光配方的原材料。这些包括石蜡(其熔点和硬度可以不同)和廉价的溶剂(如煤油和石脑油)。类似地,矿物蜡,如褐煤蜡,在商业上可用并被加入到抛光产品中。到 1929 年,化学家在肥皂和水基中制备了一种棕榈蜡悬浮液,并将其作为第一种自抛光蜡乳液进行销售。这种配方是对其前辈的改进,因为它需要较少的抛光,但它有明显的缺点,因为它会导致条纹,而且肥皂在与水接触时更容易去除。在过去的几十年里,已经引入了合成聚合物乳液,它比蜡系统有显着的改进。最广泛使用的聚合物基于硅油,可提供润滑性和良好的光泽。气溶胶喷雾剂是这些产品最常用的输送系统,因为它们可以在大表面积上轻松应用。除了易于应用之外,当今的产品还具有出色的光泽度、耐磨性和防水性。

原材料

用于制备家具上光剂的主要成分是抛光剂、溶剂和乳化剂。辅助材料包括防腐剂、着色剂和香料。

抛光剂

用于改善家具表面状况的蜡、聚合物和油可以松散地组合在一起并标记为抛光剂。使用的蜡可以是植物、动物或矿物来源的。植物蜡的常见例子是巴西棕榈树(来自棕榈叶)和小烛树(来自墨西哥同名植物)。还使用甘蔗蜡、棉蜡和许多其他蜡。主要的动物蜡(或更准确地说,昆虫蜡)是蜂蜡,因其独特的物理和化学特性而有用。虫胶是另一种流行的昆虫蜡,它来自 Ficus religiosa 属的紫胶昆虫。 来自抹香鲸的 Spermaceti 蜡曾经很受欢迎,但生态问题迫使开发合成替代品。来自绵羊的羊毛脂馏分可用作动物蜡。矿物蜡虽然根据定义不是真正的蜡,但具有相似的化学性质。这些可分为地蜡、石蜡、微晶蜡、氧化微晶蜡、费托蜡和褐煤蜡。除了这些天然衍生的蜡外,合成树脂也常用于抛光剂。其中包括多种聚合物,其中一些最初开发用于油漆和涂料行业。这些材料如丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、醋酸乙烯酯、苯乙烯、氯乙烯、丙烯腈。最后,将源自植物、石油或有机硅来源的油添加到配方中以增强光泽。

溶剂

溶剂用于帮助溶解或软化抛光剂中使用的一些水不溶性材料。常见的溶剂包括矿物油精、松节油和石脑油。除了溶解能力外,选择溶剂时要考虑的因素还包括易燃性和毒理学。

乳化剂/表面活性剂。

油和水溶性成分的正确混合需要称为表面活性剂(表面活性剂的简称)的特殊化学品。这些表面活性剂(也可作为乳化剂)具有桥接水和油的能力,形成一种稳定的乳霜、糊剂或乳液,称为乳液。

推进剂

推进剂是液化气体,用于以喷雾形式分配气溶胶产品。最常见的推进剂是短链碳氢化合物,如丙烷或丁烷,两者都高度易燃。

其他成分

除了上面列出的成分外,抛光剂可能含有研磨剂、着色剂、香料和防腐剂。还添加其他成分以限制金属罐腐蚀的机会。这些通常是提高溶液 pH 值的含氮材料。

这些成分可以配制成糊剂、霜剂、液体和气雾剂(包括非气雾剂泵喷雾剂)。

设计

家具上光剂是用蜡和油的混合物设计的,因为没有一种成分可以提供所有所需的特性。例如,理论上,20% 的巴西棕榈蜡糊应该会产生最好的光泽,但实际上这种混合物很粗糙,难以涂抹。添加不同的蜡材料(例如,一些矿物蜡)是有益的,这些蜡材料可能不会增加明显的光泽,但会改变蜡的铺展性能,使其具有更理想的特性。当然,溶剂和其他材料对产品的一致性也起着重要作用。配制家具上光剂时要考虑的因素包括硬度、抛光性、柔韧性和机械强度、防水性、抗污性。成本和易于制造是重要的考虑因素。在设计此类产品时,还应考虑产品所针对的表面类型。一些抛光剂专为特定类型的木材而设计,其他抛光剂主要用于  旨在增加保护性光泽,还有一些旨在清洁和去除灰尘。配方设计师必须了解木材的表面光洁度,并考虑其对灰尘的吸引力以及对水溢出和污垢的抵抗力。安全和毒理学问题不容忽视,可能存在监管问题,这也会影响抛光剂配方。

旨在增加保护性光泽,还有一些旨在清洁和去除灰尘。配方设计师必须了解木材的表面光洁度,并考虑其对灰尘的吸引力以及对水溢出和污垢的抵抗力。安全和毒理学问题不容忽视,可能存在监管问题,这也会影响抛光剂配方。

制造

过程

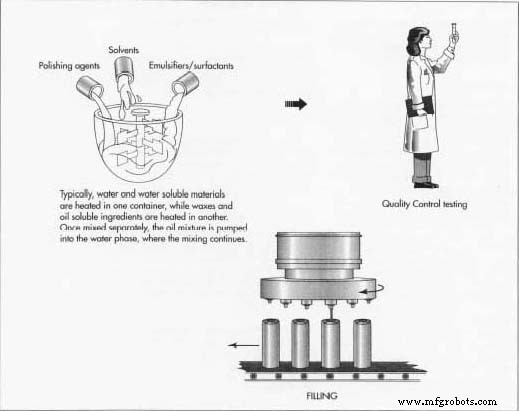

家具上光剂的制造程序因所制造产品的类型而异。以下是对用于气溶胶抛光剂的制造模式的讨论。气溶胶抛光剂的生产需要四项重要的操作:混合蜡乳液、填充主容器、给罐加压/充气和整理操作。

配制蜡乳液

- 1 家具上光剂中使用的乳液类型可以通过多种混合技术制成。一种常见的方法是在一个容器中一起加热水和水溶性材料,而在单独的容器中加热蜡和油溶性成分。这些混合罐通常由不锈钢制成,并配备有夹套外壳,允许蒸汽和冷水在罐周围循环。这提供了一种在不让其与外部水接触的情况下加热和冷却批次的方法。搅拌釜还配置了温度控制,以及用于添加配料和的入口和出口管道。

抽出成品。当水相和油相处于 158-176° F (70-80° C) 的适当温度时,它们会使用提供相对高剪切力的涡轮式混合器混合在一起。通常将油泵入水相。继续加热和混合直到批料均匀,此时开始冷却。随着批次冷却,添加其他成分,如防腐剂、染料和香料。当该批次完成后,对其进行化验以确保其符合固体、pH 值等的质量控制标准。该批次可被泵送到灌装线或储存在罐中,直到准备好灌装。

抽出成品。当水相和油相处于 158-176° F (70-80° C) 的适当温度时,它们会使用提供相对高剪切力的涡轮式混合器混合在一起。通常将油泵入水相。继续加热和混合直到批料均匀,此时开始冷却。随着批次冷却,添加其他成分,如防腐剂、染料和香料。当该批次完成后,对其进行化验以确保其符合固体、pH 值等的质量控制标准。该批次可被泵送到灌装线或储存在罐中,直到准备好灌装。

填充主容器

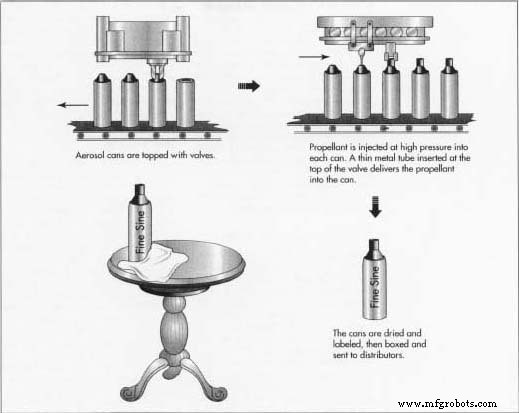

- 2 气溶胶家具上光剂采用金属罐包装,能够承受气溶胶产品所需的压力。典型的罐头结构可能是镀锡钢或铝。当产品准备好灌装到包装中时,乳液被泵送到配备有传送带的灌装线,该传送带将罐子运送到液体灌装设备。在灌装头,有一个大漏斗,用于容纳抛光乳液并将受控量(通常按体积设定)排放到罐中。灌装好的罐头沿着输送线向下移动,在那里,根据生产方法,阀门可以在充气前立即插入并密封到位。

给罐子加压/充气

- 3 在罐装满抛光浓缩液后,在称为充气的过程中添加推进剂。气雾罐可以在阀门卷曲到位之前或之后充气。为了填充罐,推进剂围绕形成阀门底部的圆形金属杯喷入罐中。这种在经济性和速度方面更受欢迎的方法被称为杯托不足。另一种充气方法是在压接到位后通过阀杆在高压下填充推进剂。这种称为压力灌装的方法要慢得多,因为所有气体都必须通过一个非常小的开口进入罐子。这两种操作都是使用特殊的气动设备进行的,该设备正确接地以限制电火花的机会,电火花会触发高度易燃的推进剂点火。

最终操作/完成步骤

- 4 在灌装操作期间或之后的某个时间点,罐头会被编码为日期和其他批次信息,以实现可追溯性。这很有用,因为如果特定批次的产品存在问题,例如变质的原材料不允许乳液稳定,那么可以追踪用该批次原材料制成的成品。如有必要,该编号甚至可用于发出产品召回通知,尽管这种情况很少发生。罐子通常也用塑料顶盖盖住,以防止阀门被意外触发而导致滑溜内容物泄漏。在最后的封盖和编码以及适当的质量检查之后,罐子被包装起来,通常是用纸板运输纸箱,并用托盘装起来。然后将它们发送到仓库或配送中心以等待最终的运输指示。

质量控制

家具上光剂的质量在制造过程的各个环节进行检测。在制造之前,对原材料进行检查以确保它们符合规格。产品分批后,对其进行分析以确保其制备正确。关键的配方参数包括含水量、pH 值、固体含量和防腐剂活性。将产品装入气雾罐并装入推进剂后,检查阀门的喷雾特性。罐子通过加热的水浴以确保它不会泄漏。在灌装之前,会对具有代表性数量的罐子进行测试,以确保它们具有适当的强度。美国对气雾罐的爆破强度设定了限制。

未来

与任何技术驱动的产品一样,随着基础技术的进步,将进行改进。例如,不断开发新的有机硅聚合物,其中一些很可能会被纳入未来的家具上光剂配方中。也许波兰行业未来最重要的变化可能是由监管问题驱动的。空气污染立法限制了家具上光剂中使用的推进剂和溶剂的类型。在 70 年代中期,止汗剂行业也出现了类似的情况。安全问题导致气溶胶止汗剂几乎从市场上消失,因为它们最初是最受欢迎的类型。该行业是否会通过改进的气雾剂配方、非气雾剂泵产品或一些新的输送系统来应对监管挑战,还有待观察。

制造工艺