印刷电路板

背景

印刷电路板或 PCB 是一种独立的互连电子元件模块,可在各种设备中找到,包括常见的 蜂鸣器、 或寻呼机,以及复杂的雷达和计算机系统的无线电。电路由一层薄薄的导电材料沉积或“印刷”在称为基板的绝缘板的表面上形成。单独的电子元件放置在基板的表面上并焊接到互连电路上。沿着基板的一个或多个边缘的接触指充当与其他 PCB 或外部电气设备(例如开关)的连接器。印刷电路板可能具有执行单一功能(例如信号放大器)或多种功能的电路。

印刷电路板的结构主要有三种类型:单面、双面和多层。单面板在基板的一侧有元件。当单面板的元件数量变得过多时,可以使用双面板。每侧电路之间的电连接是通过在基板上的适当位置钻孔并在孔的内部镀上导电材料来实现的。第三种类型是多层板,其基板由由绝缘层隔开的印刷电路层组成。表面上的元件通过钻孔连接到适当的电路层。这大大简化了电路图案。

印刷电路板上的元件通过两种不同的方法与电路进行电气连接:较旧的“通孔技术”和较新的“表面贴装技术”。使用通孔技术,每个组件都有细线或引线,它们穿过基板上的小孔并焊接到相对侧电路中的连接焊盘。引线和孔边之间的重力和摩擦力将元件保持在原位,直到它们被焊接。使用表面贴装技术,每个组件上粗短的 J 形或 L 形支脚直接接触印刷电路。在接触点涂上由胶水、助焊剂和焊料组成的焊膏,以将组件固定到位,直到焊料在烤箱中熔化或“回流”以进行最终连接。尽管表面贴装技术在放置元件时需要更加小心,但它消除了耗时的钻孔过程和通孔技术固有的占用空间的连接焊盘。这两种技术今天都在使用。

另外两种类型的电路组件与印刷电路板有关。一个集成电路, 有时称为 IC 或微芯片,执行与印刷电路板类似的功能,但 IC 包含更多电路和组件,这些电路和组件通过电化学“生长”在非常小的硅芯片表面上。混合电路,顾名思义,看起来像一块印刷电路板,但包含一些生长在基板表面上的组件,而不是放置在表面上并进行焊接。

历史

印刷电路板是从 1850 年代开发的电气连接系统演变而来的。金属条或杆最初用于连接安装在木制底座上的大型电子元件。随着时间的推移,金属条被连接到螺丝端子的电线取代,木制底座被金属底盘取代。但是,由于使用电路板的产品的操作需求增加,因此需要更小、更紧凑的设计。 1925 年,美国的查尔斯·杜卡斯 (Charles Ducas) 提交了一项专利申请,该方法通过使用导电油墨在模板上印刷,直接在绝缘表面上创建电路径。这种方法催生了“印刷线路”或“印刷电路”的名称。

1943 年,英国的 Paul Eisler 获得了一种在铜箔层上蚀刻导电图案或电路的方法的专利,该铜箔层粘合到玻璃增强的非导电基底上。直到 1950 年代晶体管被引入商业用途时,艾斯勒的技术才得到广泛使用。在那之前,真空管和其他组件的尺寸非常大,以至于传统的安装和接线方法已足够。然而,随着晶体管的出现,元件变得非常小,制造商转向印刷电路板以减小电子封装的整体尺寸。

通孔技术及其在多层 PCB 中的应用于 1961 年由美国 Hazeltyne 公司获得专利。由此产生的组件密度增加和紧密间隔的电气路径开启了 PCB 设计的新时代。集成电路芯片于 1970 年代推出,这些组件很快被纳入印刷电路板设计和制造技术。

设计

没有标准印刷电路板这样的东西。每块电路板都针对特定产品具有独特的功能,并且必须设计为在分配的空间内执行该功能。电路板设计人员使用带有特殊软件的计算机辅助设计系统来布局电路板上的电路图案。导电路径之间的空间通常为 0.04 英寸(1.0 毫米)或更小。元件引线或接触点的孔的位置也被布置出来,这些信息被翻译成计算机数控钻孔机或制造过程中使用的自动焊锡膏的指令。

电路图案布置好后,就会在透明塑料片上以精确尺寸打印出负像或掩模。对于负片,不属于电路图案的区域显示为黑色,电路图案显示为清晰。

原材料

印刷电路板最常用的基材是玻璃纤维增强(玻璃纤维) 一侧或两侧粘贴有铜箔的环氧树脂。由纸增强酚醛树脂和粘合铜箔制成的 PCB 价格较低,通常用于家用电器。

印刷电路由铜制成,在基板表面镀上或蚀刻掉,以留下所需的图案。 (参见制造过程下步骤 3 中描述的“加法”和“减法”过程)。铜电路涂有一层锡铅以防止氧化。接触指镀有锡铅,然后镀镍,最后镀金,以实现出色的导电性。

采购的元件包括电阻器、电容器、晶体管、二极管、集成电路芯片等。

制造

过程

印刷电路板的加工和组装是在非常干净的环境中进行的,空气和元件可以不受污染。大多数电子制造商都有自己的专有工艺,但通常可以使用以下步骤来制造双面印刷电路板。

制作基板

- 1 机织玻璃纤维从卷筒上展开并送入加工站

上图显示了 PCB 的放大部分。通过浸渍或喷涂的方式用环氧树脂浸渍。浸渍过的玻璃纤维然后通过辊子,辊子将材料滚动到最终基板所需的厚度,并去除任何多余的树脂。

上图显示了 PCB 的放大部分。通过浸渍或喷涂的方式用环氧树脂浸渍。浸渍过的玻璃纤维然后通过辊子,辊子将材料滚动到最终基板所需的厚度,并去除任何多余的树脂。 - 2 基材通过烘箱进行半固化。烤箱后,材料被切割成大面板。

- 3 面板层层叠叠,与背胶铜箔层交替。堆叠被放置在压力机中,在那里它们经受大约 340°F (170°C) 的温度和 1500 psi 的压力一个小时或更长时间。这使树脂完全固化并将铜箔紧密地粘合到基板材料的表面。

钻孔和电镀孔

- 4 几个基板面板,每个面板都大到可以制作几个印刷电路板,相互堆叠并固定在一起以防止它们移动。堆叠的面板放置在数控机床中,并根据铺设板时确定的图案钻孔。对孔进行去毛刺以去除附着在孔边缘的任何多余材料。

- 5 设计用于提供从电路板一侧到另一侧的导电电路的孔的内表面镀有铜。不导电的孔被塞住以防止它们被电镀

或在从较大的面板上切下单个板后钻孔。

或在从较大的面板上切下单个板后钻孔。

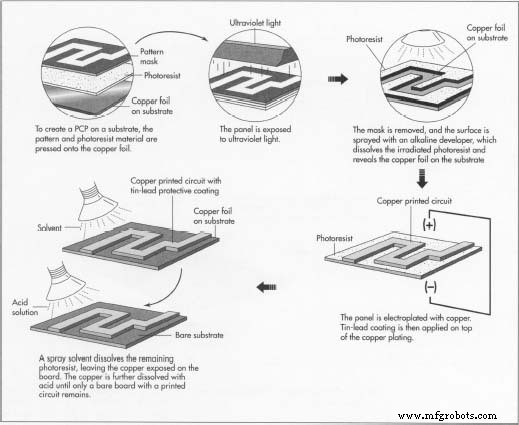

在基板上制作印刷电路图案

印刷电路图案可以通过“加法”工艺或“减法”工艺产生。在增材工艺中,铜以所需的图案电镀或添加到基材的表面上,而表面的其余部分则未电镀。在减法工艺中,首先电镀基板的整个表面,然后蚀刻掉或减掉不属于所需图案的区域。我们将描述添加过程。

- 6 基材的箔表面脱脂。面板通过真空室,在那里一层正性光刻胶材料被牢固地压在箔的整个表面上。正性光刻胶材料是一种聚合物,当暴露在紫外线下时,它具有变得更易溶解的特性。真空确保箔和光刻胶之间没有气泡。印刷电路图案掩模放置在光刻胶的顶部,面板暴露在强烈的紫外线下。因为掩模在印刷电路图案的区域是透明的,这些区域的光刻胶被照射并变得非常可溶。

- 7 去除掩膜,在面板表面喷洒碱性显影剂,溶解印刷电路图案区域中照射的光刻胶,留下暴露在基板表面的铜箔。

- 8 然后用铜电镀面板。在此过程中,基板表面上的箔充当阴极,在暴露的箔区域镀铜,厚度约为 0.001-0.002 英寸(0.025-0.050 毫米)。仍然被光刻胶覆盖的区域不能作为阴极并且不被电镀。锡铅或其他保护涂层镀在铜镀层的顶部,以防止铜氧化并作为下一步制造步骤的抗蚀剂。

- 9 使用溶剂从板上剥离光刻胶,以暴露电镀印刷电路图案之间的基板铜箔。电路板上喷有酸溶液,会腐蚀铜箔。印刷电路图案上的镀铜受锡铅涂层保护,不受酸影响。

连接手指

- 10 接触指附在基板的边缘以与印刷电路连接。接触指与电路板的其余部分屏蔽,然后电镀。电镀是用三种金属完成的:首先是锡铅,然后是镍,然后是金。

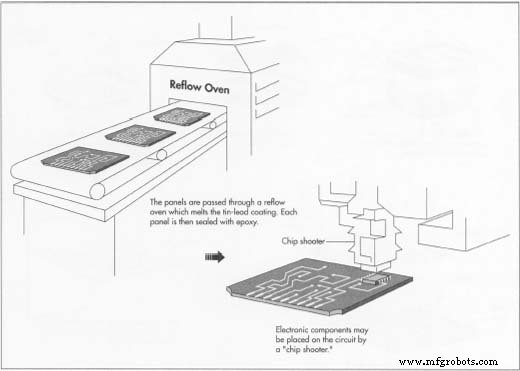

熔合锡铅涂层

- 11 铜印制电路图案表面的锡铅涂层非常多孔,很容易被氧化。为了保护它,面板会通过“回流”炉或热油浴,使锡铅熔化或回流,形成光亮的表面。

密封、模板和切割面板

- 12 每个面板都用环氧树脂密封,以防止在连接组件时损坏电路。说明和其他标记印在板上。

- 13 然后将面板切割成单块板,并磨平边缘。

安装组件

- 14 单个电路板通过几台机器,这些机器将电子元件放置在电路中的适当位置。如果要使用表面贴装技术来安装组件,电路板首先要通过一个自动焊锡膏,它会在每个组件的接触点上放置一点焊锡膏。非常小的元件可以由“芯片发射器”放置,它可以快速地将元件放置或发射到电路板上。较大的组件可以机器人放置。对于机器人放置,某些组件可能太大或尺寸过大,必须稍后手动放置和焊接。

- 15 然后将元件焊接到电路上。使用表面贴装技术,焊接是通过使电路板通过另一个回流工艺来完成的,这会使焊膏熔化并进行连接。

- 16 根据所用焊料的类型,用水或溶剂清洗焊料上的助焊剂残留物。

包装

- 17 除非印刷电路板要立即使用,否则它们会单独包装在保护性塑料袋中以便储存或运输。

质量控制

在整个制造过程中进行视觉和电气检查以检测缺陷。其中一些缺陷是由自动化机器产生的。例如,元件有时会在最终焊接前错位或移位。其他缺陷是由于使用过多的焊膏引起的,这会导致多余的焊料流过或桥接在两个相邻的印刷电路路径上。在最终回流过程中加热焊料过快会导致“墓碑”效应,即元件的一端从电路板上抬起而没有接触。

完成的电路板还经过功能性能测试,以确保其输出在所需的范围内。一些电路板经过环境测试,以确定它们在极端高温、潮湿、振动和冲击下的性能。

有毒材料和

安全注意事项

用于在 PCB 上进行电气连接的焊料含有 铅、 它被认为是一种有毒物质。焊锡产生的烟雾被认为对健康有害,焊接操作必须在密闭环境中进行。在排放到大气中之前,必须对烟气进行适当的抽排和清洁。

许多含有 PCB 的电子产品在 12-18 个月内就会过时。这些过时产品进入废物流并最终进入垃圾填埋场的可能性让许多环保人士感到担忧。电子产品的回收工作包括翻新旧产品并将其转售给不需要或无法获得更新的、最先进的电子产品的客户。其他电子产品被拆卸,计算机部件被回收用于转售和在其他产品中重复使用。

在欧洲的许多国家/地区,立法要求制造商回购其使用过的产品,并在处置前使其对环境安全。对于电子产品制造商而言,这意味着他们必须从 PCB 中去除并回收有毒焊料。这是一个昂贵的过程,并促使研究开发无毒的电气连接方法。一种有前景的方法涉及使用水溶性导电模制塑料来代替电线和焊料。

未来

电子产品的小型化继续推动印刷电路板制造朝着更小、更密集的电路板发展,并具有更高的电子能力。此处描述的板之外的进步包括三维模制塑料板和集成电路芯片的增加使用。这些和其他进步将使印刷电路板的制造成为一个充满活力的领域多年。

制造工艺