滚道设计

Roll Pass 设计

长材通常分多次轧制,其数量取决于初始输入钢材(方坯或圆坯或大方坯)与成品最终横截面的比例。每道次横截面积都减小,被轧钢材的形状和尺寸逐渐接近所需的轮廓。

轧制是在带槽的轧辊之间进行的。协作辊中两个相对的凹槽形成一个道次,这与道次后预期的工件横截面形状相对应。每次通过后,横截面减小,其形状变得更接近最终产品的形状。后续道次形状的开发及其在轧辊上的适当位置称为轧辊道次设计。

轧辊道次设计是长材轧制过程的重要组成部分,因为长材在长材轧机的成型辊之间轧制。轧辊道次设计通常是指在轧辊体上切出凹槽,使待轧钢依次通过这些凹槽,以获得所需的轮廓和尺寸。

轧辊道次设计的主要目标是确保生产的产品在公差范围内具有正确的轮廓,没有缺陷,具有良好的表面质量和所需的机械性能。此外,在轧制产品时必须达到经济条件,例如以最低成本获得最高生产率、最佳能源利用、轧制人员的轻松工作条件和最小轧辊磨损。

轧辊道次设计是一组用于确定轧机道次的尺寸、形状、数量和排列类型的方法。滚道设计还包括压力的计算及其在滚道上的分布。每个部分都有几个通行证;方形或圆形钢坯或花朵在每次连续通过时都会获得指定的形式。轧辊道次旨在避免被轧钢中的过度应力,因为这种应力会导致形成裂纹和其他缺陷。

轧制道次设计基于初始输入的特性(钢坯/大钢坯的重量、钢种和轧制前和轧制过程中的钢温)、成品轧材的特性(截面尺寸、公差和与机械性能有关的规格) , 和轧制产品的表面光洁度),以及轧机的特性(机架数量、轧辊直径、轧辊强度、轧制速度、驱动电机的可用功率和可用的轧机设备)。对于良好的轧辊道次设计而言,其他重要考虑因素是轧制载荷、牵伸、应变和传热率,它们确实会影响钢材的塑性流动状况。特定道次中截面的进一步形状必须确保钢在辊缝/凹槽中自由流动。为避免钢材卡在轧辊中,必须在道次中选择合适的锥角/槽角。

传统上,辊道设计更多地被视为艺术而非科学。 1969 年,Wusatowsky 出版了一部重要著作,系统化了辊道设计的原理。从那时起,长材轧制工艺的复杂性增加了。现代长材轧机是连续或半连续轧机。此外,许多新钢种已经开发出来,需要新的轧制策略,例如控制轧制和控制冷却,称为热机械加工。如今,此类加工已成为普遍做法,通过优化变形和温度驱动过程(例如再结晶和晶粒生长)获得的微观结构来提高产品质量。因此,在优化最终的微观结构时,辊道设计变得更加复杂,并且辊道设计人员需要在他们的工作中应用复杂的材料和工艺模型。幸运的是,在过去的十年中,计算机辅助模拟已经使这种方法变得可行,逐渐减少了用于优化长材轧制过程的昂贵的试错方法。

滚槽

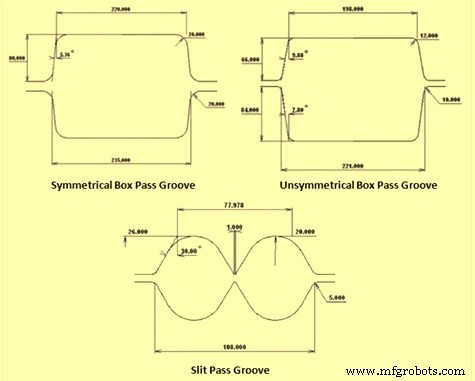

有不同类型的凹槽用于轧制型材。常见的凹槽有矩形箱形凹槽、正方形和菱形凹槽(菱形)等斜向凹槽、圆形或假圆形凹槽以及椭圆形凹槽。凹槽可以是对称的、不对称的和狭缝的。凹槽的重要参数是高度(深度)、凹槽角度、后角半径、底部半径、轴环宽度、顶部和中底以及中底挠度。通常在辊道设计中使用凹槽的组合。一些对称、非对称和狭缝通槽的典型图纸如图1所示。

图 1 部分通槽典型图

拇指规则

Tab 1中给出了一些用于滚道设计的槽角、后角半径、底部半径和配合的拇指规则。

Tab 1 一些拇指规则 | ||||

| 槽角 | 底角 | 释放半径 | 底部半径 | |

| 框传 | 8-10 度 | 10 毫米 | ||

| 钻石通行证 | > 90 度 | 18mm | ||

| 方通 | 45 度 | 90度左右 | 5 毫米 | |

| 椭圆形通道 | 60 度 | 5 毫米 | ||

| 中圈传球 | 60 度 | 30 度 | ||

| 用于回合 | 0.2 x 底部半径 | 0.5 x 直径 | ||

| 用于完成阶段的回合 | 1.5 | |||

| (1)从椭圆到圆形的配件必须是0.3到0.7。 | ||||

| (2)椭圆的宽高比必须小于3.0。 | ||||

下面给出了正确辊道设计的基本要求。

- 特定轧辊机架中的道次数量和排列必须确保每个机架中所有道次的均匀利用。更多的道次会导致轧机机架的较低输出,而更少的道次会导致过度的轧辊磨损。此外,如果道数不是最佳的,则存在轧制缺陷的危险或轧辊断裂的可能性。

- 型材的最后道次必须有统一的拔模,而在截面较大且钢材很热的早期成型道次中必须有不同的拔模。

- 必须分配吃水,以确保尽可能均匀地磨损道次,并避免驱动器和轧辊过载。

以下是良好的辊道设计的特点。

- 必须确保轮廓表面光滑,尺寸正确,符合相关标准规定的限制。

- 它必须确保能量、功率和滚动的最低特定消耗。

- 它必须以某种方式和阶段性地使机车车辆变形,以使成品中的内应力最小。

- 必须在展台上营造一种简单方便的工作文化,尽量减少人工操作,并可以引入工艺流程的自动化。

- 它必须优化轧制所需的道次数,以减少总轧制时间周期,并最大限度地减少更换和调整轧辊的时间。

辊道设计过程涉及以下计算。

- 确定成品的尺寸。尺寸计算为几何形状、钢材、温度和张力的函数。使用传播公式进行计算,该公式通常是应用于 Lendl 方法的 Wusatowski 传播公式。

- 钢材收缩系数的计算。冷尺寸是热尺寸除以基于实际温度和实际流动应力的膨胀系数。

- 热轧是一种压缩过程。轧制力是热轧过程中被加工金属施加在轧辊上的力,是一个重要的设计问题。轧辊分离力和扭矩影响轧辊道次设计的整个过程。轧辊力的计算对于确保轧机不过载以及有足够的可用功率进行压下是必要的。

- 计算平均伸长率和所需的通过次数。

- 计算所需的轧制功率和机械设备上的负载。载荷、扭矩和功率的计算是根据 Sims 公式完成的,从钢坯/大梁到精加工尺寸,是几何形状、钢种、温度和张力的函数。温度的计算是功率、尺寸和传热系数的函数。

- 确定通过进度和家谱。

- 绘制详细的通道形状。

同样对于机架间张力的控制,重要的是在连轧机的机架/电机之间设置准确的速度和电机转速控制关系。速度和电机转速的计算是根据恒定质量流量原理从坯料/花鼓上游的最终出口速度开始计算的。速度计算是精加工速度、棒材面积、辊径、张力和前滑度的函数。

辊道设计不仅旨在改善轧制产品的尺寸、形状和机械性能,还旨在优化辊道工艺本身。虽然截面轧制的辊道设计通常基于人类专家的经验知识,但大多数经验公式只能在有限的应用范围内给出良好的结果。型材轧制一直是最复杂的轧制优化工艺。

对于给定的辊道设计问题,仍然难以确定最佳解决方案。部分问题在于,对于轧辊道次设计没有预先确定的具体规则,因此当出现问题时,很难知道确切的原因。此外,当存在分层竞争目标时,问题会变得更加复杂。

古老的辊道设计艺术正在转变为基于科学进步的现代技术。如今的热轧设计任务需要使用现代设计工具和方法。随着计算机硬件和软件的飞速发展,出现了以下方法。

- 截面轧制中轧制道次设计的有限元法或 FEM。

- 分层形状配置已成功用于分类和突出辊道设计中的设计问题。已经证明,层次分类系统可以通过使用级联菜单系统来实现。

- 基于矩阵的热辊道次设计方法。可以看出,轧辊道次设计以各种参数的计算为主。这些参数如轧制力、扭矩、展宽、伸长率和牵伸等涉及复杂的计算过程。所有的公式和方法都集成在基于矩阵的辊道设计系统中

长材热轧的复杂设计过程已集成到基于矩阵的轧辊设计系统中。由于可以在矩阵中找到可用的设计方法和信息,例如经验、实验、理论和 FE 方法,因此与使用应用条件的方法相比,该方法具有通过使用优化的轧辊道次设计方法生产更高质量轧制产品的潜力现有的临时方法。因此,基于矩阵的辊道设计系统近来变得越来越流行。

制造工艺