转炉炼钢用石灰质量

转炉炼钢用石灰质量

石灰是一种白色结晶固体,熔点为 2572 摄氏度。它是一种碱性氧化物,用于与酸性氧化物(例如二氧化硅)反应。它是石灰石(CaCO3)加热(煅烧)至900℃及以上(通常为1100℃)的温度产生的氧化钙(CaO)。

CaCO3(s) + 热量 =CaO(s) + CO2 (g)

该反应是可逆的。氧化钙与二氧化碳反应生成碳酸钙。当二氧化碳释放时,混合物中的二氧化碳被冲走,使反应向右移动。

熟石灰 Ca(OH)2 由石灰与水反应(熟化)形成。熟石灰又称熟石灰。

CaO + H2O =Ca(OH)2 + 热量

石灰作为钢铁生产中的基本熔剂,在转炉中发生的一系列冶金反应中起着重要作用。钢是由铁水通过氧化硫(S)、磷(P)、碳(C)、硅(Si)、锰(Mn)和其他杂质,使其进入熔渣或气相,从而从金属相。炼钢中的石灰主要用于生产熔渣,以去除熔池中的这些有害元素,优化钢水质量。

碱性氧气工艺在氧气转化器中氧化杂质,也称为碱性氧气炉 (BOF),在该炉中铁水与氧气接触。铁水的氧化杂质被吸收到熔渣中,熔渣在煅烧石灰的帮助下形成。

五十年代的冶金石灰由各种尺寸的颗粒混合物组成,从非常粗到非常细,另外的成分如二氧化硅和硫浓缩在细颗粒中。当时石灰质量显然不那么重要,因为炼钢的平炉工艺有 6 到 8 小时的冶炼时间。随着碱性氧气转炉 (BOF) 的引入,炼钢过程加快了,吹氧时间为 18 至 20 分钟。 BOF 中发生的反应速度非常快。由于在短时间内将大量的生石灰装入转炉,因此仔细选择石灰质量对于改善其在炉渣中的溶解和应对反应速度非常重要。关注石灰的化学和物理性质非常重要。

石灰的化学性质

石灰的 CaO 含量非常重要,它应尽可能高,但决不能低于 90%。二氧化碳的含量应尽可能低,这对于转炉中的热平衡和安静的吹氧条件很重要。 CO2 取决于生产石灰时的煅烧程度,软烧转炉级石灰的上限通常为 CO2 的 1.5%。

石灰中的二氧化硅 (SiO2) 含量非常重要。 SiO2是一种酸性氧化物,对转炉碱性镁碳耐火炉衬有很大的腐蚀影响。在转炉中添加石灰的主要目的之一是中和由存在于热金属和废料中的 Si 氧化产生的 SiO2。任何通过石灰在转炉中引入 SiO2 都会适得其反。因此,石灰的 SiO2 含量应尽可能低。理想情况下小于 1.0 %。

石灰中的氧化镁 (MgO) 含量越来越重要。含有 MgO 的石灰对转炉的耐火衬里寿命有有利的影响。转炉过程中使用的一些冶金石灰的MgO含量约为2%。

石灰的硫含量限制了转炉中的脱硫,这一点很重要。在某些情况下,石灰的硫含量可能会导致钢的再硫化增加。硫含量对软钢和低锰钢非常重要。较低的硫含量有助于控制钢中的硫含量。石灰中的硫含量取决于用于石灰煅烧的燃料种类、石灰石的质量和煅烧条件。通常煅烧石灰中的硫含量应限制在 0.05%。石灰的典型分析表明硫含量为 0.025 %。

适当煅烧的石灰有助于转炉中液浴的脱磷。通过转炉中的石灰引入磷会适得其反。因此,石灰的 P 含量应尽可能低。一般小于0.03%。

煅烧石灰的物理性质

对于炼钢的 BOF 工艺,煅烧石灰的尺寸非常重要。通常在转炉中使用尺寸在 8 毫米到 40 毫米之间的石灰,因为它有助于石灰在转炉熔池中的溶解并有助于熔渣的形成。如果石灰尺寸小于 8 毫米,那么大部分较细的石灰部分(小于 8 毫米)会随转炉废气一起被吹走,从而为烟罩内的沉积物形成创造有利条件。转炉中加入的较细部分石灰的允许限度通常在 5 % 左右。

煅烧石灰的第二个物理性质对转炉过程中的熔渣形成有重大影响,即石灰反应性。石灰的反应性是石灰的特性,它决定了它更快的溶解和更高的反应能力,可以从转炉浴中去除有害元素。由于无法确定钢水中石灰的反应性,因此通常使用标准化的测试程序在水中进行测定,以便获得可重复的测试结果。

煅烧石灰因其良好的孔隙率而具有反应性,从而产生大的比表面积。大的比表面积对冶金反应有良好的影响。

如果石灰在窑炉中的生产过程中被过度煅烧,那么孔隙就会关闭,石灰中的比表面积会减少,从而失去反应性。类似地,在未充分煅烧的石灰的情况下,石灰的核心没有被煅烧。这种石灰具有残留的二氧化碳 (CO2),因此具有低反应性。未充分煅烧的石灰在处理过程中会产生更多的细粉。石灰的反应活性取决于其均匀性、热分解程度和比表面积。

由于高孔隙率,煅烧石灰在性质上具有高度吸湿性。石灰块的表面吸收空气中的水分并水合。在处理石灰的过程中,水合表面会以粉末的形式脱落,并使新鲜的石灰表面暴露在水分中以进行水合。随着水分的吸收,石灰失去了反应性。熟石灰不参与转炉中高速发生的反应。因此,煅烧石灰必须在其生产后的最短时间内在转炉中消耗掉。

测定石灰反应性的常用方法是用 4N 盐酸 (HCl) 滴定。在该测试中,取 12.5 g 大小范围为 1 mm 至 3 mm 的石灰样品,并在 60 摄氏度下用 100 ml 水制备饱和溶液。向该溶液中加入两滴甲基橙试剂。然后将浓度为 4N(摩尔)的 HCl 酸逐滴加入其中,直至完全中和。终点是从橙色到粉红色的颜色变化。然后将用于中和的 HCl 体积乘以 4,该值通常称为反应性值。中和所需的HCl体积越大,石灰的反应活性越高。

优质生石灰的物理特性

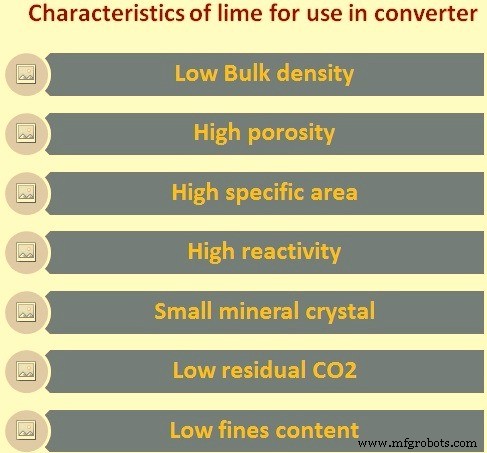

在石灰窑中经过适当煅烧的石灰(图1)的主要物理特性如下。

- 体积密度低,值在 1.5 吨/立方米至 1.7 吨/立方米之间。

- 其孔隙率通常较高,在 50 % 左右。

- 它的比表面积大于表面积。它在 1.5 平方米/公斤到 2.0 平方米/公斤的范围内。

- 它的矿物晶体很小。

- 它的反应性非常高。通常反应值超过 300 毫升 4N HCl。

- 其残余二氧化碳含量低。该值一般小于 2 %。

- 其罚款含量低。通常应低于 5 %。

图 1 用于转换器的石灰特性

石灰和炼钢渣

石灰对炼钢至关重要。在吹炼的开始附近加入煅烧石灰和煅烧白云石,尽管有时这些是在整个加热过程中逐渐加入的。煅烧石灰的CaO和煅烧白云石的CaO+MgO与氧化的杂质和氧化铁反应形成熔渣。因此,炉渣由复杂的硅酸钙镁、硅酸铝、铁氧体和磷酸盐等组成。形成良好的碱性炉渣对于保证钢的质量至关重要。碱度(CaO/SiO2)水平通常保持在 2.8 和 3.5 之间。

炉渣碱度是一种确定炉渣相对于转炉中使用的碱性耐火材料的酸性或碱性的方法。如果炉渣酸性更强,则会腐蚀砖块,如果炉渣更碱性,则会保护砖块。炉渣的碱度通常由添加的石灰和煅烧白云石的量来确定。比值越低,表明渣呈酸性,随着比值的增加,渣变得越来越碱性

适当碱度好的煅烧石灰有利于脱磷和脱硫,有利于炼钢过程,减少喷溅。即使使用相同碱度的炉渣,使用适当的煅烧石灰也比使用过度煅烧的石灰更好地分配熔池和炉渣之间的硫。这同样适用于较小程度的脱磷。同样在这种情况下,特别是在炉渣中氧化铁含量较低的情况下,通过使用适当的煅烧石灰可以降低钢中的磷含量。

使用经过适当煅烧的石灰,可以减少转炉中的石灰添加量,从而更好地控制转炉中的炉渣和温度。也有助于提高转炉钢水的收率。

制造工艺