转炉炼钢吹氧

转炉炼钢中的吹氧

在炼钢过程中,将氧气 (O2) 吹在转炉中的铁水上,以去除碳 (C)、硅 (Si)、锰 (Mn) 和磷 (P) 等杂质。使用水冷喷枪以非常高的速度将氧气注入液体浴中以生产钢。在 1950 年代,当顶吹转炉工艺商业化并且转炉的尺寸被限制为最大 50 吨时,使用带有单孔喷枪头的喷枪吹扫转炉中的氧气。随着时间的推移,转换器尺寸继续增加。这就需要增加喷枪头上的孔数,以便在转炉中更大的熔池表面上更好地分布 O2。

随着对生产具有较低杂质水平的更高质量钢的需求不断增加,转炉炼钢需要非常高纯度的 O2。炼钢所需的 O2 纯度至少为 99.5%,理想情况下为 99.7% 至 99.8%。其余部分为0.005%至0.01%的氮(N2),其余为氩(Ar)。

在顶吹转炉中,O2 以超音速喷射,并在水冷喷枪尖端使用会聚发散喷嘴。强大的气体射流穿透熔渣并撞击液浴表面以精炼钢。今天,大多数转炉都使用包含 3 到 6 个喷嘴的喷枪头。甚至 8 个喷嘴喷枪尖端也在使用中。具有多孔喷枪尖端的喷枪中的每个喷嘴的轴线相对于喷枪轴线倾斜并且围绕尖端等距间隔开。喷枪头由铜制成,焊接在喷枪钢管上。

不同转炉尺寸的O2流量和O2流速与喷枪管径见表1

| 表 1 转炉喷枪的设计流速 | |||

| 转炉热量大小(吨) | 氧气流量,单位为 N Cum/hr | 内管直径 X 厚度 mm | 氧气流速,单位为 m/sec |

| 250-300 | 58000-66000 | 245×8 | 43.5-49.5 |

| 210 | 48000-54000 | 219×8 | 45.8-51.5 |

| 180 | 39000-44000 | 194×6 | 46.3-52.2 |

| 150 | 30000-33000 | 168×6 | 48.4-53.3 |

| 120 | 26000-28000 | 159×6 | 47.3-50.9 |

| 80 | 18000-20000 | 133×5 | 46.8-51.9 |

| 60 | 14000-16000 | 121×5 | 44.7-51.0 |

| 50 | 11000-13000 | 114×5 | 40.0-47.3 |

在转炉炼钢中,将 O2 以超音速吹在铁水上,以去除 C、Si、Mn 和 P 等杂质。在吹炼过程中,降低喷枪高度,使 O2 可以进入熔池以去除 C。吹氧气进行精炼大约需要 15 到 20 分钟。根据 O2 流量、热金属成分、喷枪轮廓和钢化学成分,出钢时间在 50 到 60 分钟之间变化。有趣的是,吹氧时间和出炉时间对转炉容量的影响不大。

在高压(约 11-14 kg/sq cm)和超音速(马赫数大于 1)下,通过水冷喷枪(近 8 m 至 10 m 长)将 O2 吹入转炉中,该喷枪带有会聚-扩张喷嘴.来自喷嘴的超音速 O2 射流有助于在液浴中更多地夹带 O2。在吹炼过程中,形成了由熔渣/金属液滴/气泡组成的三相分散体。喷枪最重要的部分是喷嘴尖端。它旨在生产非聚结自由 O2 射流。喷嘴的作用如下。

- 氧气的供应和分配

- 产生气态射流

- 诱导洗澡搅拌

- 产生金属液滴

在先前的热量被抽出并排渣后,检查衬里。废料和热金属被充电。转炉倾斜到垂直位置,喷枪在容器中降低以开始吹氧。起始喷枪高度的选择应使熔池高度的力集中不会引起微小铁颗粒的喷射(火花),同时最大的熔池表面积被 O2 射流覆盖。

最初,通过保持较高的喷枪高度将 O2 吹软,以促进熔渣形成并避免小颗粒喷射,因为铁水没有被熔渣覆盖。石灰通常在打击开始时添加,也在打击过程中添加。通过逐渐降低喷枪高度,吹氧约 15 至 20 分钟,以控制熔渣泡沫,并不间断地进行氧化反应。

以自由气体射流的形式供应 O2 是转炉炼钢的一个重要特征,无论是在顶吹转炉还是不同类型的联合吹炼转炉中。在这种供氧形式下,吹氧的总时间几乎与转炉容量、吹氧速度和底部搅拌无关。这通过评估从 30 吨到 400 吨不同转炉容量的无量纲动量流量与吹炼时间/总吹炼时间的比率来反映。

已经看到,无量纲动量流量描述了在不同喷枪高度由 O2 的恒定体积流量产生的自由 O2 射流的作用。无量纲动量流量数随着喷枪高度的降低而增加。降低喷枪高度使吹气变硬,增加喷枪高度使吹气变软。可以认为喷枪轮廓最初产生轻击,随着击打的进行逐渐产生更重的击打。

在所有转炉炼钢中,喷枪剖面的基本要求是在初始阶段形成富含 FeO(氧化铁)的渣,然后通过逐渐增加熔池中 O2 的可用性来去除 C 和 P,以避免渣过度氧化。第一个要求是通过“软打击”来实现的? (射流的浅渗透),而另一个要求是通过逐渐硬化打击(射流深入浴中)来实现的。因此,无论转炉容量和转炉炼钢实践的类型(纯顶吹或联合吹炼)如何,软吹和硬吹都是通过 O2 喷射冲击精炼铁水的基本要求,因此总 O2 吹炼时间或多或少保持相同.

氧气供应

在转炉中的精炼过程中,O2 的能量很大。 O2的能量可用性是通过一定流量的O2通过喷嘴获得的。

在转炉炼钢中,氧气通过 Laval 喷嘴吹出。拉瓦尔喷嘴也称为会聚-发散喷嘴,其特征在于流道的横截面积在流动方向上减小并达到最小横截面积然后在流动方向上进一步增加。流道的最小横截面积称为喷嘴喉部。拉瓦尔喷嘴可以将气体加速到超音速(马赫数大于1)。事实上,出口处的气体速度对应的马赫值在 2.0 到 2.4 左右。

自由气体射流的行为

气体从周围由空气组成的单个拉瓦尔喷嘴排出时的行为表明,当气体通过喷嘴排出时,会在周围扩散并称为“自由气体射流”,因为扩散不受限制。周围的自由射流以潜在核心长度(PCL)和超音速核心长度(SCL)为特征。在潜在核心中没有发生周围环境的夹带,因此气体在轴向和径向方向上的速度都是在出口值处的速度。在潜在核心之外,由于周围环境的娱乐,径向和轴向速度开始下降。然而,在自由气体射流中达到了气体速度达到声速值(M=1)的点。在超音速核心长度内,气体速度在径向和轴向都高于超音速值。在超音速核心长度之外,气体速度是亚音速的。因此,自由气体射流的主要特征是径向扩散和超出潜在核心的轴向速度衰减。

由于扩散,射流的质量增加,这意味着平面 P=0 处的气体浓度由于周围的夹带而降低。如果 O2 流过喷嘴,则平面 P2 处的 O2 浓度低于 P1 处且 P=0 处。但是 P2 处的射流质量(射流由主要流体 + 环境组成)大于 P1 处的质量。射流的轴向速度是从喷嘴出口测量的轴向距离的函数。

自由射流的重要特性之一是它携带动量流量,在撞击液体时将其转化为力并渗透到液体中。射流内的动量流速是守恒的。这是射流的一个重要特性,因为它仅取决于上游变量,例如喷嘴的压力、数量和直径。不依赖下游条件。

由多喷嘴尖端产生的射流的行为取决于喷嘴的数量和每个喷嘴与喷枪轴线的倾斜角。转炉炼钢中喷嘴的数量随转炉容量而变化,但一般在3~6之间。三孔枪头的每个喷嘴的倾角一般为10~12°,五孔~六孔枪头一般为15°与喷枪轴线成 16 度。

对于给定的上游压力和气体流速,喷嘴下游的多个自由气体射流能否聚结取决于倾角和喷嘴数量。聚结射流类似于单射流。当三孔喷枪的倾斜角为 10 ?12 度时,多射流在喷嘴下游的一定距离内不会聚结。非聚结射流在撞击液体时会产生与射流数量相等的穿透力。

轴向速度衰减和径向扩散取决于周围密度/O2射流密度的比率。如果 O2 射流的密度大于周围环境的密度,那么这种射流会在周围缓慢扩散。传播速度取决于比率的值。因此,射流的速度在周围环境下游的任何距离处衰减得更慢。在这种情况下,冷射流在热金属周围排出,潜在核心PCL的长度和超音速核心SCL的长度比周围密度/O2射流密度为1时长。如果周围密度/O2 射流密度之比小于 1,则 O2 射流比周围轻,O2 射流扩散更快,导致潜在核心 PCL 的长度和超音速核心 SCL 的长度变短.在这种情况下,冷氧射流被排放到渣中。

游离氧射流的作用

自由 O2 射流的速度很重要。由于周围环境的夹带,轴向速度随着喷嘴下游距离的增加而降低。转炉内吹气开始时,O2 射流周围是高温气氛。随着打击的继续,射流周围从一氧化碳 (CO) 变为熔渣。在大多数时期,射流浸没在熔渣中。转换器中的环境是动态的。射流的速度取决于上游压力、下游轴向距离和周围环境。环境变化时射流速度难以计算,但射流内的动量流速与喷嘴下游距离无关,可以计算。

射流带有动量流量,在撞击浴槽时将其转化为力。因此,自由射流的作用可以用无量纲的流量数来描述。无量纲流量数随着喷枪高度的降低而增加。因此无量纲流量数被用来描述喷枪高度的动态变化。无量纲动量流量数表示在喷枪高度上,O2 射流对熔池的反重力作用

射流穿透性

无量纲流量数描述了喷枪高度对射流穿透性的影响。在较高的喷枪高度获得的浅射流穿透是“软射流”?与在较低喷枪高度获得的深穿透射流相比,被称为“硬射流”。

这意味着当通过喷嘴排放时,以恒定压力供应的恒定体积流量的 O2 可以撞击浴“软”。并且可以逐渐变得更难。因此在转炉炼钢实践中 O2 供应方法通过自由喷射?在物理化学反应方面非常有效。

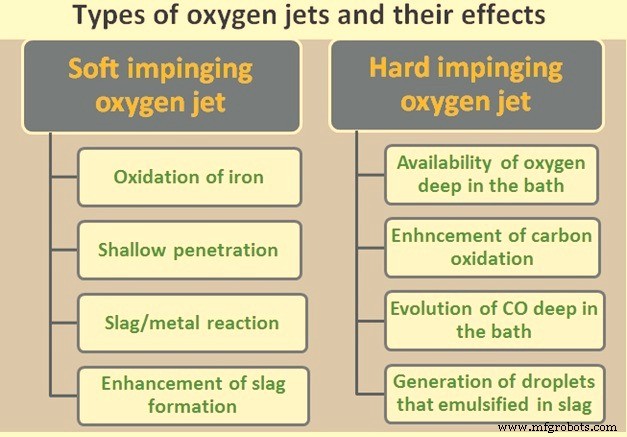

反应性软冲击 O2 射流撞击液态金属熔池时产生的影响是 (i) 铁 (Fe) 氧化,(ii) 浅渗透,(iii) 熔渣/金属反应,以及 (iv) 促进熔渣形成有利于P的去除。软O2喷射持续时间过长,会因过度氧化而导致渣溅出。

反应性硬冲击 O2 射流撞击液态金属浴时所引起的影响是(i)在浴中深处 O2 的可用性,(ii)C 氧化的增强和 P 去除的损害,(iii)CO 向深处的演变熔池及其通过熔池的逸出会搅动熔池,并且 (iv) 产生液滴,然后在熔渣中乳化。

O2射流的种类及效果如图1所示。

图1氧气喷射的类型及其作用

转换器中的反应

在 O2 炼钢中,C 饱和铁水用纯 O2 以超音速吹制。反应和混合很激烈。 O2 与溶解的 Si、溶解的 Mn 和 Fe 本身发生反应,形成液态的含 FeO 熔渣。 O2 还与溶解的 C 反应以释放 CO 气体,从而使铁脱碳。在炼钢过程中这些元素(C、Si 等)的氧化途径是将 O2 吹入铁溶液中,使其在液浴中的浓度超过特定杂质元素所允许的平衡水平。然后溶解的 O2 和溶解的杂质元素结合形成 CO 气体(在 C 的情况下)或液态二氧化硅(SiO2,在 Si 的情况下)。由于这两种产物 [CO(气体)和 SiO2(液体)] 在铁液中的溶解度非常有限,因此它们会迅速将各自的相成核、凝聚、固结,并在该过程的强烈搅拌作用下浮出.

此外,在炼钢的强烈氧气吹扫过程中,一些铁水本身被氧化成FeO,然后与液态金属熔池强烈混合成乳液,并可以根据以下反应直接与铁水中溶解的杂质发生反应.

2Fe(熔体)+O2(气体)=2FeO(液态渣)

FeO(液态渣)+C(溶解在液态铁溶液中)=CO(气体)+Fe(熔体)

2FeO(液态渣)+Si(溶解在液态铁溶液中)=SiO2(液态)+Fe(熔体)

这些氧化反应是高度放热的。硅和其他杂质氧化释放的热量,连同铁本身氧化产生的焓,用于熔化冷废钢以增加转炉热量大小以及提高钢水温度以进行下游操作。除了痕量外,炼钢转炉的熔池内绝不会产生 CO2。 CO2(如果曾经形成)通过与任何剩余的溶解 C 反应迅速转化为 CO。如果在液浴氧化后没有剩余溶解的 C,CO2 通过 Fe 本身的氧化还原为 CO。因此,CO2 在炼钢温度下是氧化剂。根据吉布斯自由能计算,CO2 氧化 Fe 或溶解在铁中的 C 的反应平衡产物强烈倾向于 CO,并带有痕量的 CO2。根据上式,C作为FeO的还原剂,是另一个减缓(或干扰)铁氧化的因素。

在炼钢过程中,一些铁被氧化到它增加了液态渣相中液态 FeO 的百分比,该液态渣相与金属共存于转炉中。如果O 2 被吹过杂质氧化的终点,则Fe的氧化过度。这表现为铁对渣的可测量产率损失,从而在渣中提供可预测、可计算的更高浓度的液态氧化铁 (FeO)。一旦 C 被氧化成 CO,任何额外的 O2 都会与 Fe 结合生成 FeO 进入渣中。

制造工艺