褐煤干燥技术

褐煤干燥技术

煤炭通常分为无烟煤、烟煤、次烟煤和褐煤,无烟煤是最古老的,褐煤是最年轻的。随着煤的老化,其水分含量降低,热值增加。褐煤通常被称为褐煤。它被认为具有最低的等级,最低的碳(C)含量和最高的水分含量。褐煤中的水分含量甚至可以达到60%以上。

褐煤通常埋藏较浅,便于露天开采。这些煤除了水分含量高外,还具有高挥发分和低热值(CV),容易自燃。含水率高是制约褐煤应用的主要因素。

煤的水分含量会在加工、储存、运输、研磨和燃烧过程中造成许多困难。高水分含量大大降低了煤的 CV 和燃烧效率。这也会导致废气中的热量损失更大。

在褐煤的燃烧中,能量的重要部分用于蒸发煤内的水分。高水分煤燃烧存在水分蒸发增加能耗、燃烧不充分、尾气排放增加等问题。

褐煤的水分含量可分为以下三种类型。

- 表面水分 - 也称为外部水分。水分附着在煤颗粒的表面或较大的毛细管腔中。它是水分,可以通过在环境温度(约 25 摄氏度)下在空气中干燥煤来去除。这取决于矿床的水况。

- 固有水分 - 它是煤层的自然结合部分。也称为吸湿性水分,是风干状态下的水分。它是化学结合水,即所谓的组成水和分子间水。吸湿性含水量随等级的增加而降低。

- 结晶水分 - 它是与煤中的矿物质化学结合的物质。又称分解水分,是煤在热分解过程中形成的水分。

褐煤的干燥或脱水减少了由高水分含量引起的问题。这减轻了煤炭处理系统、输送机和破碎机的负担。此外,由于干煤更易于运输,因此降低了维护成本并提高了煤炭处理系统的可用性。

从褐煤中去除水分可提高 CV,从而减少污染物。降低水分含量还可以降低磨机能耗,降低烟气热损失,降低运输成本,同时提高燃烧效率和安全性,减少废气量。

不同县正在开发多种褐煤干燥工艺。许多这些干燥过程依赖于高品位热量来降低煤的水分含量,或者采用复杂的设备布置,使用昂贵的材料来回收汽化潜热。这些方法显着增加了热干燥的成本。

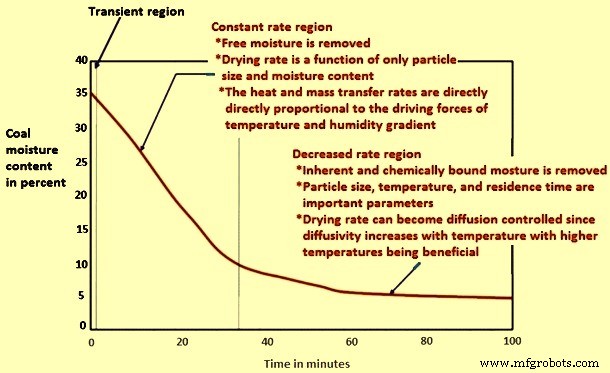

褐煤干燥曲线见图1。

图 1 褐煤干燥曲线

在大多数基于使用此类煤的工艺和技术中,褐煤的干燥通常是第一步也是必不可少的步骤。然而,没有单一的干燥褐煤的通用方法。煤炭干燥机和干燥工艺在世界范围内拥有非常多的专利。尽管如此,这些专利技术中只有少数是真正可行的。建议的一些想法甚至不实用。

褐煤的干燥方法可大致分为两类。在第一组中,干燥方法称为蒸发干燥。在煤的蒸发干燥中,提供热量以从煤颗粒中除去水。干燥介质可以是空气、烟道气或过热蒸汽。在干燥过程中,传热和传质机制都是活跃的。褐煤的加热可以通过直接接触或间接接触。干燥过程使用固定床、流化床或夹带床。在第二组中,该方法包括非蒸发干燥。通常用于非蒸发干燥的方法基于热脱水、热机械脱水或溶剂萃取脱水。下面介绍一些褐煤干燥过程。

热气干燥

许多年前就已经进行了用热烟气干燥褐煤。这是一个成熟的工艺,设备简单。在这个过程中,褐煤与热烟气直接接触。水分吸收烟气中的热量并蒸发。干燥介质为热烟气,在发电厂很容易从炉膛或后烟道获得。烟气中的低氧含量可以防止褐煤干燥过程中着火和爆炸的可能性。磨煤机干燥属于热烟气干燥方法,是目前电厂应用最多的方法之一。该工艺的缺点是能耗高,容易着火爆炸。

弗莱斯纳法

这是一种非常古老的低阶煤干燥工艺,最初由 Hans Fleissner 教授于 1927 年在奥地利开发。该工艺的原理是通过控制水分的去除可以防止煤的不均匀收缩和随之而来的崩解。饱和蒸汽气氛在加热块之前防止蒸发,然后可以通过逐渐降低蒸汽压力来控制水的损失。这是一个热干燥过程,其中高压蒸汽对一块褐煤的作用会产生这些效果。随着温度升高和压力增加,部分胶体水以液体的形式从块中排出。当水离开时,团块收缩,细胞塌陷,当压力降低时,由于团块中储存的显热引起的蒸发,更多的水离开。当通过真空进一步降低压力时,额外的水分被蒸发,从而冷却了块状物。许多干燥方法都是基于 Fleissner 过程。

转筒干燥

干燥过程在旋转管式热交换器中进行,并采用蒸汽和褐煤之间的非直接接触。如果在过程中没有空气渗入,那么在过程结束时只有水蒸气。因此,可以回收汽化潜热。该工艺设备体积大,干燥能力低。

过热蒸汽干燥

用蒸汽干燥褐煤是最近的工艺。在这个过程中,褐煤和过热蒸汽直接接触。由于过热蒸汽的惯性,可以避免褐煤干燥过程中着火和爆炸的可能性。在此过程中,即使干燥速率很高,褐煤中的水分与过热蒸汽之间也没有传质阻力。在电厂使用褐煤作为锅炉燃料的情况下,汽轮机产生的蒸汽可用作干燥介质。如果废气中的汽化潜热能够全部回收,过热蒸汽干燥的能耗仅为热风干燥的20%左右。因此,过热蒸汽干燥具有节能潜力。

混床干燥

混床干燥是一种蒸发干燥的过程。褐煤的干燥在循环流化床中进行,热床材料为干燥提供热量。干燥尾气为水蒸气,易于回收利用。干燥尾气循环利用,在褐煤干燥的干燥室内进行传热。

冷加工

Coldry 技术于 1980 年代初在澳大利亚开发,这是墨尔本大学有机化学系与 CRA Advanced Technical Development 合作研究的结果,并获得了 Environmental Clean Technologies Limited 的专利。是一种脱除天然高水分和某些污染物的褐煤和次烟煤(褐煤)的煤炭改质技术。

干燥过程基于煤中水分的释放,通过引发放热反应,由于 C 颗粒一起磨损。结果是致密颗粒形式的浓缩产品,耐用、易于储存和运输,并且具有与许多黑煤通常相关的相似能量值,同时与其原始褐煤形式相比显着减少了二氧化碳排放。该工艺由六个步骤组成,即 (i) 筛选和进料控制,(ii) 研磨和挤压,(iii) 调理,(iv) 填充床干燥,(v) 水回收,(vi) Coldry 颗粒的生产。

在第一步中,褐煤进料被粉碎并筛分到直径小于 8 毫米的尺寸。然后将由 C 颗粒和水混合物组成的粉碎颗粒送入“磨碎机”,将煤面摩擦在一起。这会引发放热化学反应,从而引发从煤中排出水的自然过程。当现在塑化的混合物在低压下被挤出并送到调节单元时,反应加速。在这里,挤出的煤块在仅 40 摄氏度的温度下被加热约一个小时。硬化和干燥的产品以颗粒的形式分离,并直接进入干燥器。最终的水分含量在 10 % 和 14 % 的范围内,具体取决于所开采的水分、原料的特性和工艺参数,尤其是热交换单元提供的温度以及允许的干燥时间。

生产的干燥 Coldry 颗粒通常直径为 16 毫米,长度为 45 毫米。它们的堆积密度约为700公斤/立方米至750公斤/立方米,含水量约为12%,热值约为5520大卡/公斤。

Coldry 工艺的主要优点是 (i) 将褐煤的 CV 提高 200% 至 250%,(ii) 释放大量的水,这些水可以从煤中回收,无需昂贵的处理即可立即用于工业用途, (iii) 将回收水送入发电站冷却回路的可能性, (iv) 减少灰分含量, (v) 减少 CO2 排放量, (vii) 减少灰分积累, (viii) 低温工艺,因为它需要 40 摄氏度左右的余热,(ix) 这种低热量来自于同一地点的发电站的热交换,(x) 需要较少能源的低压过程,以及 (xi) 使用现有动力锅炉的可能性.

热脱水

褐煤的热脱水模拟在高温高压下的煤形成过程,以降低水分含量。它将褐煤升级为类似于烟煤的煤。工艺参数是温度范围为 280 摄氏度至 350 摄氏度,压力范围为 10 大气压至 130 大气压。这是一种非蒸发干燥方法,其中褐煤中的水分以液体形式提取。除了干燥之外,热脱水还降低了煤的吸水性,同时提高了其 CV。在此过程中也会去除一些无机和有机物质。工艺要求高,难以在大型工厂中实现。

热机械脱水工艺

褐煤的热机械脱水过程是温度和机械力的共同作用。煤的水分以液体形式提取。德国、澳大利亚和中国正在开展热机械脱水的调查工作。

该过程导致良好的干燥,水分去除率高于 60%。煤的自燃倾向和吸湿性降低。可以轻松实现温度低于 200 摄氏度和压力低于 2 个大气压的技术要求。部分无机物与煤中的水分一起被去除。

机械热表达工艺

机械热压榨(MTE)工艺是机械压榨和热脱水工艺的结合。这是一种使用温和加热和机械压缩的方法。为了从 MTE 工艺中获得实质性收益,有必要将褐煤加热到水的正常沸点温度以上。然而,处理温度要足够低,以防止有机物大量释放到产品水中。在机械压缩阶段,大约 10% 到 60% 的初始水被去除。压缩压力是影响除水量的主要因素。

机械脱水过程保持背压以防止蒸发,确保仅通过机械力去除水。通过将加工后的褐煤暴露在大气条件下进行闪蒸,可以进一步降低水分。

MTE 工艺导致去除的水分最多约为原始水分含量的 75%。 MTE 工艺有一定的缺点,例如 (i) 需要预先磨煤,(ii) 需要生产清洁水,(iii) 耗时,以及 (iv) 投资和运营成本高。

电磁磨

电磁磨中褐煤的干燥属于褐煤干燥的热机械方法。在这种方法中,煤在150℃到200℃的高温下被蒸汽加热,压力从5个大气压到16个大气压,然后在液压机中压缩以挤出水分。

电磁磨使用重量极轻的铁磁研磨介质。因此,功耗非常低。研磨介质跟随磁场的变化达到高动能。为了提高磨机的生产效率,或获得更细的产品粒度,可引入多段结构(并列或串联)。

该方法的优点包括:(i)干燥时间短,约为 30 秒,(ii)能耗低,以及(iii)去除的水量约为原始水含量的 75%。

流化床干燥

褐煤在流化床干燥过程中,煤与干燥介质直接接触,褐煤颗粒保持悬浮状态。可使用的流化介质一般由热空气、热烟气和过热蒸汽组成。内置换热器为干燥提供更多热量是可行的。

褐煤在流化床中干燥的特点包括:(i)干燥速度快,(ii)结构紧凑,(iii)易于实现大规模操作。内置换热器可提供大部分热量,减少流化介质流量,减小干燥器尺寸,降低风机能耗。若以水蒸汽为干燥介质,可避免褐煤自燃,传质效率高。内置换热器中的流化介质和热流体可以从锅炉或涡轮机中提取,易于与发电系统集成。

WTA(Wirbelschicht Trocknung Anlage)技术

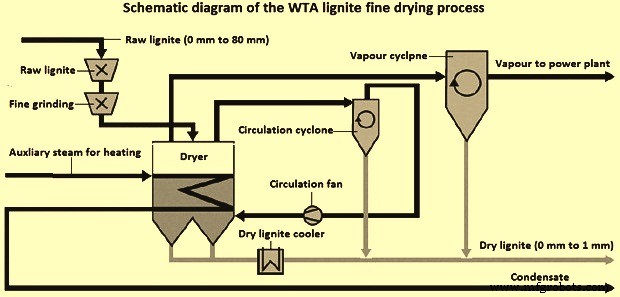

WTA 技术由德国公司 RWE Power AG 开发。它是一种内部余热利用的流化床干燥技术。图2显示了该过程的示意图。

图 2 WTA 褐煤精细干燥工艺示意图

原煤在两台直接串联的锤式破碎机中被粉碎至小于 2 毫米的尺寸。磨碎后的煤被送入流化床,流化床中的流化介质是干燥过程中产生的蒸汽。通过集成在流化干燥器中并用蒸汽加热的热交换器,水的蒸发发生在 110 摄氏度和轻微超压下。褐煤在干燥室的停留时间为60-90分钟。

离开固定床的干燥煤首先在旋风分离器中与伴随的蒸汽分离,然后在静电除尘器中分离。旋风分离器出口的蒸汽是用于床层流化的蒸汽,电除尘器出口的蒸汽排入大气。此外,床底煤进行粗提,通过中间冷却器后与旋风分离器和电除尘器分离的煤混合。

煤干燥所需的热量由外部蒸汽提供,该蒸汽通常来自涡轮机,热传递发生在位于床内的管束中。流化床中的干燥进一步减小了粒度,使得离开干燥器的干煤通常具有小于1mm的粒度,其中约9%大于1mm。干煤的水分含量约为 12%。通过控制流化床温度,可以调节水分含量并保持恒定在所需的值。 WTA技术是减少褐煤发电CO2排放的重要因素。

目前,这项技术正在 1000 兆瓦容量的 Niederaussem 发电站工作。该系统每小时可处理210吨原煤,每小时蒸发100吨水,是世界上最大的褐煤干燥厂。每小时可生产110吨干褐煤。

WTA 技术的主要优点是(i)由于在低温下干燥,能源效率高,并且对蒸发的煤水(通过蒸汽冷凝或机械蒸汽压缩)进行了大力利用,(ii)由于煤在低温干燥,因此非常安全。惰性气氛,从而避免爆炸性煤尘-空气混合物,(iii) 紧凑的设计,由于集成了未加工的褐煤细磨系统和必要的二次干燥褐煤磨粉系统,以及 (iv) 高能蒸汽的利用,避免了大量的蒸汽和粉尘排放.冷凝水是一种可以利用的水源。

联合研磨和干燥工艺

褐煤通常在使用前进行研磨。研磨过程中产生的热量可以显着降低水分含量,同时减小粒度。在煤炭干燥应用中结合这两种功能的商业设备之一是 KDS(动力学分解系统)Micronex 研磨机/干燥机。该设备由一台大容量研磨机组成,该研磨机在一个步骤中研磨和干燥煤炭,无需任何热量输入。干燥的机理部分是热脱水,部分是机械脱水。 KDS 技术使用的总能量 (70 %) 明显低于传统干燥和研磨相结合所需的能量。

溶剂萃取脱水工艺

溶剂萃取脱水工艺是基于水溶性在非极性溶剂中的变化原理。常用的溶剂有二甲醚(DME)、超临界CO2、甲苯、苯甲醚等。该工艺降低了自燃倾向。对于某些溶剂,如二甲醚,技术要求和能耗较低。有机溶剂增加了水分提取成本。该方法对褐煤的干燥率低。该工艺难以实现大规模安装。

Pristine-M 工艺

Pristine-M 工艺由 Clean Coal Technologies, Inc. (CCTI %)。它结合了一个独特的概念,称为“气相沉积”。

CCTI 的流程解决了三个基本挑战。这些挑战是 (i) 生产不重新吸收水分的产品,(ii) 生产可安全运输且自燃风险最小的低脆性产品,以及 (iii) 工艺成本低廉且经济上可行。该过程不需要粉碎原料煤。原煤几乎没有降解,因此压块或球团不是过程的一部分。

Pristine-M 是一个连续过程,由三个独立的组件组成。该工艺利用脱挥发分装置产生气体,用于工艺加热以及稳定干煤。只有一小部分进料煤(通常少于 7%)脱挥发分。工艺参数被优化以便为上述目的仅产生足够的挥发性气体。在这个过程中液体副产物是不可取的。多余的脱挥发分煤在过程结束时与干燥稳定的煤混合,因此不会损失。

该工艺的第二个组成部分包括开利设计的干燥机。干燥在 120 摄氏度左右进行,该温度足以驱除固有水分,去除程度(例如,低至 15% 或 10% 或 5%)是停留时间、床层深度和温度的函数。作为原煤干燥程度的函数,某些煤类型具有降解成细粉的趋势。在这种情况下,水分的去除会减少,否则需要对干煤进行压块。该工艺旨在去除各个阶段的细粉,并在需要时使它们可用于燃烧(工艺热)。进入第三道工序的少量细粉容易在干燥稳定的煤表面结块硬化。

在该过程的第三阶段,即稳定化/气相沉积阶段,挥发性物质被吸收到煤的孔隙中,在那里已经去除了水分。为了达到预期的效果,根据原料煤的化学成分建立稳定参数。

Pristine-M 工艺使煤不透水。此外,煤的结构完整性得到保持,其热值可以提高到超过仅去除水分所达到的值。成品煤的Hardgrove可磨性指数(HGI)与原煤保持一致。

Pristine-M 工艺是模块化的。一个商业模块设计为每小时输送 30 吨并处理含水量为 50% 的褐煤,每年可生产约 160,000 吨干煤。基于 Pristine-M 工艺的 100 万吨/年工厂由 6 个此类模块组成。该过程是连续的,驻留时间估计约为 15 分钟,具体取决于水分去除程度和煤中的固有水分。该装置在 1 个大气压的压力下运行。

制造工艺