不再是你爷爷的铸造厂

铸造厂通过采用创新技术和工作场所安全不断发展

铸造厂是一个工业工厂,将金属熔化并通过将其倒入模具中铸造成特定的形状。该过程本身已有数百年历史。今天,大约 90% 的制成品依赖金属铸件制造零部件,其中汽车和卡车是最大的市场。铝、铁和钢是铸造厂最常见的合金。

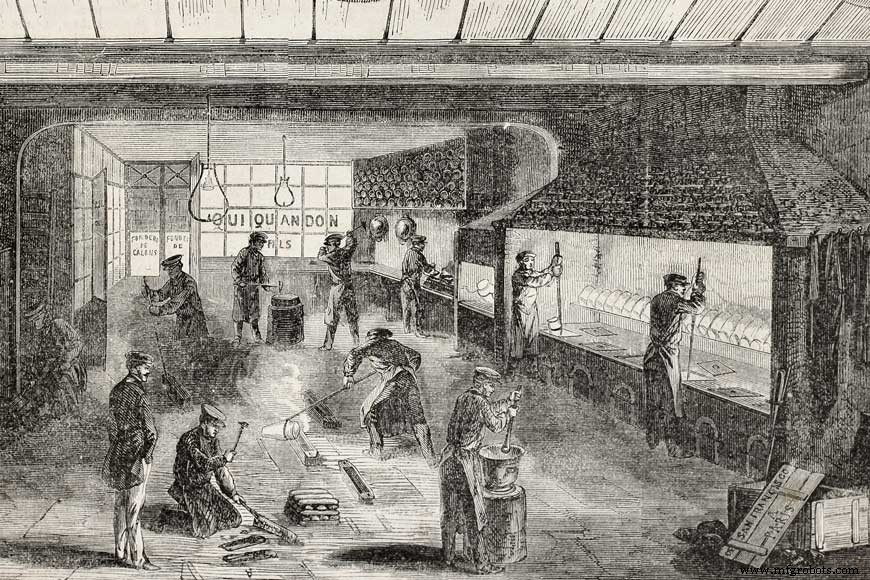

代工厂的历史

几代人以来,人类已经找到了利用自然界原材料的创新方法——使用金属自古以来就是文明的一部分。考古学家发现了各种各样的文物,从宗教物品到工具和战争武器。事实上,人类历史的各个时代都是以金属技术的进步命名的:铜器时代、青铜器时代和铁器时代。历史学家发现的已知最古老的铸件是铜斧,发现它与大约公元前 3300 年的木乃伊一起埋葬。

铸造厂和熔炉起源于美索不达米亚以及伊拉克和叙利亚地区。粘土铸件和热火坑用于熔化和塑造铜、金和银。这些原始铸造厂将铜熔化并能够制造出更复杂的形状,但直到锡被引入,金属加工才取得了重大进展。添加锡降低了两种金属熔化并形成青铜(第一种合金)的温度。

经过几个世纪和几代人的发展,各种金属加工和铸造技术得到了发展和消失,随着不同文明的出现,主宰了文化和技术领域。最早记录铸造厂金属铸造工艺是在中世纪。 Vannoccio Biringuccio(1480-1539)被称为“铸造业之父”,因为他成为了第一本铸造手册的作者,并由此进一步发展了该技术。

第一家官方铸造厂被称为“佳能商店”,于 1479 年在莫斯科建造。14 世纪和 15 世纪欧洲的金属铸造业以生产青铜和铁钟、大炮和炮弹而闻名。

在北美,金属铸造业的发展支持了新大陆定居者的进步。需要更先进、更坚固的工具、马蹄铁和铁轨来满足发展中城镇的需求。

Saugus Iron Works 是美国第一家铸造厂,于 1642 年受欧洲钢铁制造商委托。成立于美国马萨诸塞州林恩市,被誉为美国钢铁工业的发源地。

铸造技术的发展

铸造工艺不断发展,以提高产品质量和生产效率,并利用新技术。发展的突破使金属铸造在行业历史的关键时刻取得了重大进展。

熔炉开发

亚伯拉罕·达比开创了从煤炭到焦炭作为铸造厂燃料的迁移。他在 1709 年的创新显着提高了效率和成本,并促成了比以前更大的熔炉的建造。

冲天炉

冲天炉由法国人 René-Antoine Ferchault de Réaumur 于 1720 年开发。圆顶形结构有一个开口以供应装料,底部的铰链门可在停机后清空炉子。焦炭床将熔化的金属、焦炭和石灰石熔剂装料支撑在风口(供气的开口)上方。尽管冲天炉曾经在铸造领域占据主导地位,但现在它已在很大程度上被更高效的感应和电弧炉所取代。

坩埚工艺

在 18 世纪的英国,Benjamin Huntsman 是坩埚工艺发展背后的企业家。这是第一个使钢在铸造后完全熔化以产生均匀产品的工艺。

电弧炉

商业电力供应的引入促成了电弧炉的发明。石墨电极产生电弧并提供电流作为熔化铁的能源。 1900 年,法国的 Paul Héroult 发明了第一台电弧炉。 1907年,在美国建立了商业工厂。这些熔炉在较低的生产率下更经济,并且可以间歇运行,为金属铸造厂提供了更大的灵活性。

电感应炉

感应电炉使用流过线圈的大功率交流电在金属中感应出涡流,从而产生热量,目前最常见于生产铸造厂。

铸造发展

在古代,金属铸造是在粘土模具中完成的。一位伟大的亚述国王塞纳赫里布声称已经完善了将青铜和铜铸造成粘土模具的技术。随着时间的推移,技术的发展改变了铸造工艺——从砂型铸造到电磁技术。

砂铸件

Vannochio Birringucio 是 15 世纪末和 16 世纪初的铸造工,他写了一本关于所有形式的铸造和相关工作的书。这本书描述了砂型铸件的使用,这是铸造技术的下一个主要阶段。最初将沙子与粘土混合作为粘合剂,以便在铸造过程中保持模具的形状,但随着时间的推移,已经开发出新型的沙子和粘合剂。

绿砂是当今使用的较常见的材料之一。历史上,绿砂由硅砂、膨润土、水和海煤组成。然而,海煤今天已不再常用,已被其他材料取代。虽然湿砂铸造仍然普遍使用,但“免烘烤”、化学凝固或冷凝固工艺在当今的铸造厂中正变得占主导地位。

压铸

压铸和熔模铸造是使用新材料来提高铸件质量和生产成本的现代技术。压铸的特点是在高压下将熔融金属压入模腔。根据铸造金属的类型,使用热室或冷室机器。压铸件以提供良好的表面光洁度和尺寸一致性而闻名。

连续铸造

铸造工艺中最重要的进步可能是连铸机的引入。将熔融金属倒入模具中并缓慢取出以形成连续长度的固化金属。这种碳钢铸造方法的主要优点是消除了一些下游加工步骤。这些半成品通过轧制更容易转化为成品。

永久模具

进入 21 世纪,通过引入电磁技术,铸造工艺又一次飞跃。感应线圈缠绕在水冷模具上,通过交流电产生电磁场。

这些电磁场穿过冷却金属,在熔融金属中形成涡流,从而产生两个积极的结果:

- 冷却金属与模具表面之间的接触“柔软”,从而提供更好的光洁度。在标准的水冷铸造中,由于与模具的“硬”接触,会形成一层厚厚的粗略微观结构表皮。该表皮在轧制前被磨掉,导致产品大量浪费并增加成本。

- 金属的均匀性随着晶界偏析的减少而大大提高。

质量发展

Henry Bessemer 爵士是从钢水中去除碳和过量氧的新技术背后的创新者,最终发明了转炉。 Bessemer 发现,将氧气吹过熔融金属会与材料中的碳和硅发生反应——去除杂质,同时加热材料以便于浇注。

现在,通过设置精确的碳含量比,并为所需的特定产品特性添加合金和其他添加剂,转化器现在用于精细的质量控制。在电弧炉中,可以将氧气注入熔池中以“烧掉”碳和许多其他元素和杂质。这使得初始熔池尽可能干净,并允许铸造厂将熔体合金化到完美的含量。在感应熔炼中,铸造厂只能从熔化的进料或废料制成的熔池开始——废料的化学成分必须与铸造厂最初使用的熔池的化学成分相匹配。

测量和控制发展

加上生产方法的进步,在制造过程中,熔融金属的实验室测试方法也取得了进展。可以从转换器中抽取样品并使用光谱仪或 X 射线荧光分析进行分析。这种化学成分的实时反馈为制造商提供了在浇注前进行调整的机会,从而节省了因返工而产生的宝贵时间和资源。

虽然经验丰富的操作人员可以用肉眼发现铸造产品的表面缺陷和潜在缺陷,但无损检测方法的改进让客户对产品的完整性更有保障:

- 染料渗透剂和荧光粉可悬浮在渗透油中,涂于成品铸件表面。使用显影剂或在紫外线照射下可立即看到表面裂纹和瑕疵。

- 射线检测是识别内部孔洞、裂缝或夹杂物的最有效方法。铸件暴露在 X 射线管的辐射下,在 X 射线照相胶片上产生的图像表明铸件密度的变化。这种方法的优点是 X 射线可作为永久记录,可以伴随产品的整个生命周期进行质量和安全控制。

- 液体染料渗透检测 (LPI) 可以在黑色和有色金属铸件中发现肉眼难以看到的微小裂纹、气孔或其他表面缺陷。 LPI 在铸件表面使用有色染料油溶液,该溶液可以进入表面缺陷。一旦使用特殊的显影剂,缺陷就会变得清晰可见。

- 磁粉检测 (MPI) 有助于识别黑色金属中表面不连续性的位置。如果磁化力足以在表面产生漏磁场,它也可能指示表面下缺陷。在该测试中,在铁磁材料中感应出磁通量。其路径中的任何突然中断都会导致局部磁漏场。如果将铁磁材料的细碎颗粒带入附近,它们会为泄漏场提供低磁阻路径,并占据大致勾勒出其有效边界的位置。对被检铸件进行磁化处理,并在其表面撒上磁粉。低速气流将多余的粉末吹走,留下的缺陷被剩余的粉末颗粒勾勒出来。可以在磁化电流流动时(连续方法)或在电流关闭后(剩余方法)施加粉末。它可以干燥或悬浮在类似于煤油的轻质石油馏分中使用。

磁粉检测

磁粉检测 (MPI) 是一种无损检测,它使用磁通量来确定任何表面缺陷。观看工人对油气焊件进行无损检测。

- 超声波检测 (UT) 通过使用传输到铸件中的高频声能来识别内部缺陷。 UT允许调查铸件的横截面积,因此被认为是一种体积检查方法。高频声能穿过铸件,直到它撞击相反的表面、界面或缺陷。界面或缺陷反映了在接收单元中收集并显示以供分析人员查看的部分能量。能量偏转模式可以指示内部缺陷的位置和大小,以及球墨铸铁的壁厚和球墨数。 UT 需要知识和经验才能准确解释结果,这增加了检查成本。

安全发展

在铸造厂工作是一项危险的职业。为了消除对工人的潜在伤害,必须控制许多化学、机械和温度危害。

提高工人安全的关键领域之一是行业的机械化。

以前,钢包被粗暴地搬运、拾取并在铸造现场周围移动。然后引入了齿轮式钢包,这使操作员能够从远处操作和控制钢包,而不是站在熔融金属容器旁边。起重机被引入将钢包提升到浇注位置,但生产环境的噪音和视线限制仍然意味着起重机司机很容易引发事故。过程起重机是最新的发展,钢包在带有升降机的预设轨道上运行,消除了操作员在正常操作条件下处于移动钢包路径的机会。

代工厂的未来

未来技术趋势

效率是推动铸造厂技术进步的主要动力。由于强调可持续制造以及相关的成本降低,因此非常关注减少能源消耗。铸造厂劳动力的减少也将减少受伤的可能性并优化生产。

自动化的改进和计算机模拟的发展——例如凝固模拟软件——将减少铸造行业对劳动力的依赖,提高准确性和效率。计算机辅助过程模拟提供了现在已经足够成熟的过程模型。这使代工工程师能够使用虚拟世界为现实世界做准备,从而最大限度地减少试验迭代次数。

三坐标测量机 (CMM) 为机械加工行业的车间带来了新的精度测量水平。可以快速检查孔、槽、焊接部件和变形——显着缩短周期时间。然后将扫描的数据与图形报告中的触觉结果相结合,以便于解释。 CMM 是提高生产力和提供实用见解的驱动力。

未来市场趋势

在过去的十年里,代工市场一直被主要企业集团整合所主导。规模经济是这一趋势的关键驱动力,并且可能会持续到可预见的未来。由于市场竞争,规模较小、效率较低的运营将继续关闭。

未来的环境和安全趋势

金属回收是可持续发展的成功案例之一,但仍然需要开发金属铸件过程中涉及的其他产品的可持续使用。将继续识别和探索使用炉渣和废型砂的新方法,以跟上针对废物处理的不断监管进步。

机器人技术的快速发展为减少人类暴露于危险情况的机会打开了大门。工业环境中机器人技术的创新者正在开发完全自动化的机器人工作单元,在工作现场不需要人工干预。

铸造厂及其持续发展

金属铸造自古以来就是人类社会的一部分,而且在使用和进步中也日益增多。

今天,铸造金属产品以多种方式影响着我们的生活。汽车零件、厨具、工具和许多其他日常用品都是铸造厂制造过程的结果。

几个世纪以来,技术在提高铸造金属产品的一致性和质量控制方面取得了长足的进步,同时提高了工人的职业安全,并通过提高效率降低了成本。对铸造厂历史的研究揭示了杰出的企业家、工程师、创新者和问题解决者,他们每个人都为发展这个行业发挥了作用。

全球市场的经济压力继续创造一个奖励创新、一致性和效率的环境。未来几十年势必会产生令人兴奋的新技术,例如大数据和机器人技术的使用,以及通过合并和升级的新商业模式。可持续制造的全球趋势将继续推动该行业的环境和安全改进,这将使工人和社区都受益。

参考文献

- 工业金属铸件。 “金属铸造的历史”

- 免费词典。 “铸造业”

- 沃帕卡铸造厂。 “金属铸造史”

- 美国国家公园管理局。 “索格斯钢铁厂国家历史遗址”

- 大英百科全书。 “冲天炉”

- 美国叙利亚研究基金会。 “古代世界的发明背景”

- 日本钢铁研究所。 “过去 100 年的炼钢技术”

- 美国铸造协会。 “我们世界的铸件”

- 金属技术。 “金属铸件的历史”

- AMAG。 “EMC 技术提高了质量和成本效率”

- T.P.铸件。 “铸造业:简史与定义”

制造工艺