什么是门控系统?有多少种,如何设计?

在砂型铸造中,金属浇注系统极为关键,因为它的布局会影响铸件的质量并减少浇注系统上的金属浪费。在本文中,VIC 将为您详细介绍铸造过程中的浇注系统。

铸造中的浇注系统是什么?

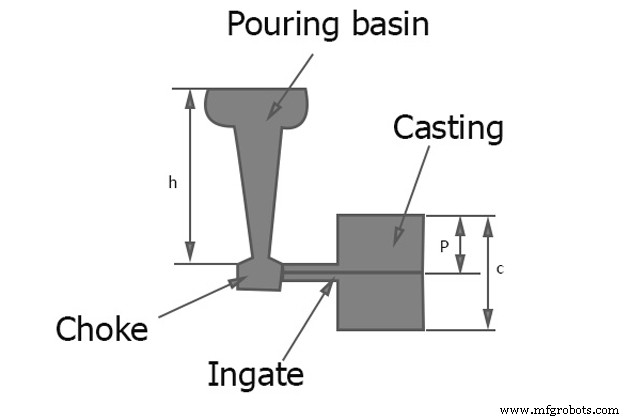

在金属铸造中,浇注系统是一种金属浇注系统,将熔融金属引导到模具型腔中。金属从浇注盆向下流入浇道,经过流道和浇口后进入模腔。

设计浇注系统需要根据技术、材料和铸件仔细考虑。

该系统决定金属流入模腔的流速。

如果流速过快,则存在腐蚀风险,而如果流速过慢,则会导致金属在填充腔体之前冷却,这 直接影响铸件的质量。

铸造时浇注系统的形状和尺寸在制作模具时布置得当。如果浇注系统设计不当,会导致严重的铸件缺陷。

私信我寻求帮助:https://sites.google.com/view/hrv-job/

砂型浇注系统的作用

铸造中的门控系统旨在服务于以下 4 个主要目标 :

- 在最短的时间内用足够的金属填充模腔,而无需提高金属温度。

- 金属流动顺畅,最大限度地减少在铸造过程中导致空气滞留的湍流。

- 浇注系统设置适当的温度范围,以便在金属冷却过程中,收缩将发生在浇注系统中,而不是在铸件中。

- 结合金属杂质去除系统。

浇注系统的设计要求

一个设计良好的浇注浇注系统应满足以下要求:

- 对金属流动的良好控制。无冲击、无飞溅、流畅稳定的连续性。

- 不要将熔渣、杂质和气体带入模腔。

- 快速填充模腔,不会减少金属的稀释度。

- 控制模腔内的温度以稳定冷却金属。

- 能够添加金属,不会浪费太多金属。

- 铸件凝固后易于拆卸。

- 经济并最大限度地提高铸件产量。

如果浇注系统设计不正确,可能会出现以下错误 :

- 氧化金属。

- 对模具有腐蚀性。

- 造成模具内物体收缩。

- 让金属穿透模具壁。

- 酷炫的不均匀铸造。

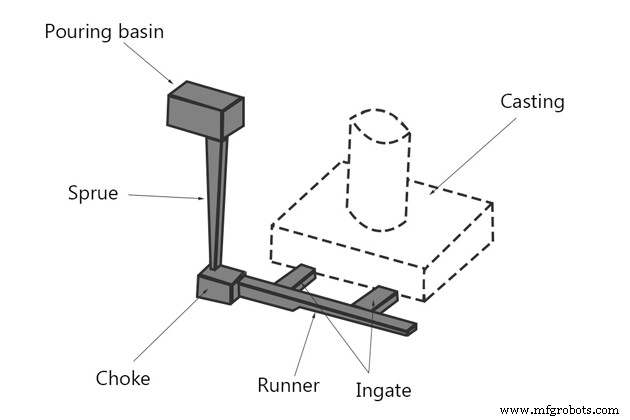

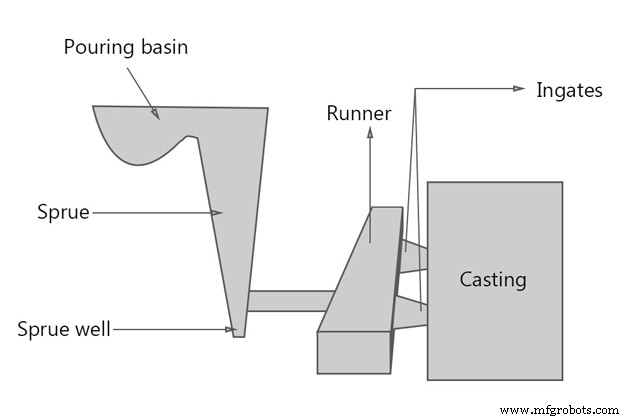

浇注系统图

砂型铸造的浇注系统包括:

1。倒盆或倒杯

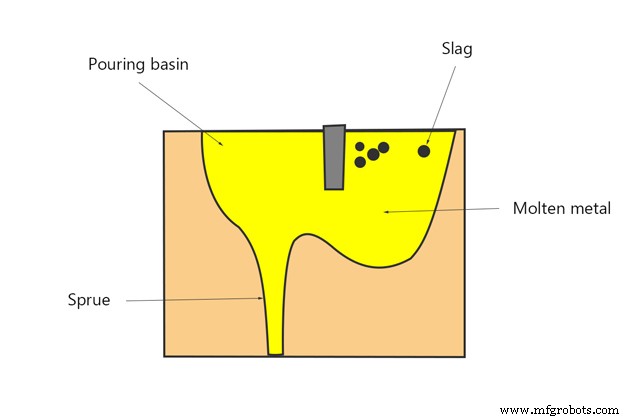

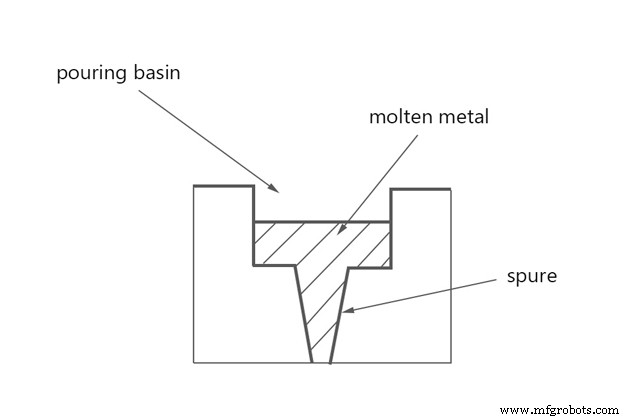

浇注盆是漏斗形入口,位于系统顶部,金属从钢包倒入模具中 .

浇盆有助于调节液态金属的流速,减少浇道入口处的湍流,并有助于在进入浇道之前将沉积物和熔渣分离出来。

2。浇道

浇道浇注是从浇口到浇道和浇口的垂直通道。沿垂直浇道向下流动的液态金属会因重力作用而失去压力,但会加快速度。

浇道横截面可以是圆形、方形或矩形(最好是圆形 )。浇道设计为逐渐变细以避免空气吸入 .上方较大一端用于金属拾取,而较小一端连接到流道。

浇道底脚与流道成直角旋转,以防止液态金属自由下落,称为浇道井。

3。跨门或跑步者

浇道在铸造中是一个水平通道,连接浇道井和浇口。液态金属将从浇口流向流道并适当地填充模具型腔。 Runner具有降低液态金属速度的效果 当它在高速浇道中自由落体时。

流道必须充满熔融金属以防止熔渣 避免进入型腔,确保流量稳定。

4。 Ingate(或门)

内浇口是路径的终点,也是模腔开始的地方。它引领液态金属 从流道流入模腔。根据铸件的特性,有不同的浇口数。

门有两种:大门和小门。小浇口用于缓凝浇注,大浇口用于快速浇注。

浇口不应该有锋利的边缘,因为它们在浇注过程中会破裂,这样砂子就会被熔融金属捕获到模腔中。

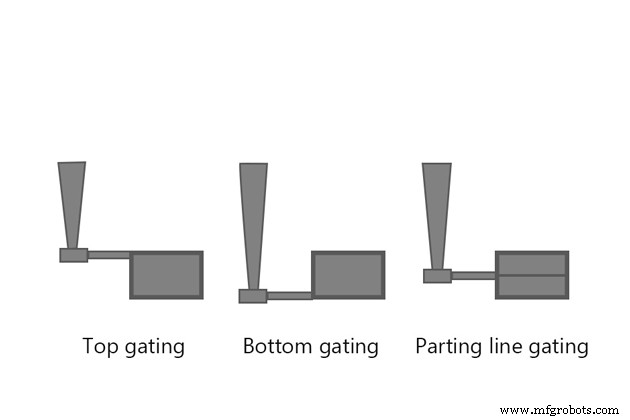

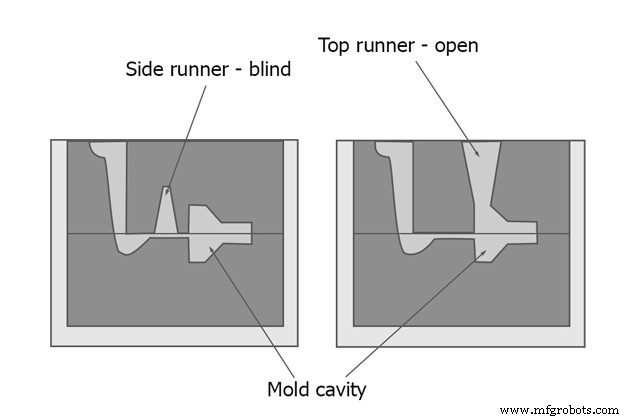

铸造中的浇口类型:

门分为3类:

- 顶门 :浇口在上模部分。

顶浇口的缺点是金属流动湍流大,铸造表面差。

- 底门 :浇口在拖模部分。在底浇口,液态金属充满模腔下部,并逐渐增加进入模壁。

底闸比顶闸具有少乱砂侵蚀的优点。

底浇口的缺点是金属流会因凝固而堵塞 在模具满之前。底栅产生的温度范围难以达标 造成凝固不均匀。

- 分型线侧浇口 :是沿着分型线的浇口。分型线以下的隔间通过顶浇口填充液态金属,而分型线以上的隔间则用底浇口填充。这种闸门类型解决了上述两种类型的缺点。

浇注系统的类型

有两种类型的浇注系统:加压浇注系统 和无压浇注系统 .选择具有正确面积比的正确铸造系统将决定铸件的质量。

1。加压浇注系统

加压浇口系统是一种浇口系统,其横截面积朝向模具型腔逐渐减小(小于最窄的下浇道区域)。浇口内区域被最小化以对系统施加压力。在浇口处,液态金属的流速几乎相等。

浇道总是充满金属,产生背压,从而减少空气吸入。

在这里,总是高速运行的金属变得更加混乱,很容易在栅极中产生涡流,导致腐蚀。

该系统特别重视铸铁材料的注塑成型。

2。无压浇注系统

无压浇注系统是一种浇注系统,其门的总表面积朝向模具型腔逐渐增加(大于最窄的下浇道区域)。浇口处的液态金属流动不同。

浇注比例

浇口比是浇道横截面积与流道总横截面积与内浇口总横截面积之比。

浇注比的公式为 As:Ar:Ag。

对于加压浇注系统,浇注比通常为 1:2:1 或 1:0.75:0.5。这个系统被称为“门控系统 ” 因为 ingates 控制着金属的流动 .

对于无压浇注系统,浇注比通常为 1:2:2 或 1:3:3 或 1:1:3。该系统称为“扼流圈控制系统 ” 因为扼流圈控制着金属的流动 .

各种材料的浇口比表:

| 材料 | 门控率 |

| 铝 | 1:2:1 1:1.2:2 1:2:4 1:3:3 1:4:4 1:6:6 |

| 铝青铜 | 1:2.88:4.8 |

| 黄铜 | 1:1:1 1:2:3 1.6:1.3:1 |

| 铜 | 2:8:1 3:9:1 |

| 球墨铸铁 | 1.15:1.1:1 1.25:1.13:1 1.33:2.67:1 |

浇注系统中使用的液压原理

雷诺数

这是有助于预测具有不同液体流量的流量类型的数字。通过计算雷诺数可以确定浇注系统中流动的性质:

Re = ρuL/µ = uL/vRe:雷诺数

ρ:流体密度(kg/m3)

u:流速(m/s)

L:特征线性尺寸(m)

µ:流体动力粘度(Pa.s)

v:流体运动粘度(m2/s)

- 如果 Re> 2000,则流量稳定。

- 如果 Re <2000,则流程混乱。

如果流动是湍流,则模具中的砂粒将从模具中射出,浇注系统进入模具型腔 造成铸件污染、模具吸入空气、模具壁腐蚀等问题。

伯努利方程

根据伯努利定理,液态金属在模具中通过不同的通道流动,即总压头在任何截面都保持不变。

h:潜在水头(m)

p:压力(Pa)

V:金属液流速(m/s)

w:液体比重(N/m2)

g =9.8 (m/s)

ρ:流体密度(kg/m3)

浇注系统的设计必须使液态金属始终充满。所有横截面和方向变化都应避免尖角 并利用圆角 .

如何设计门控系统

要设计浇注系统,设计师必须遵守设计要求 如上所述。以下是设计合适浇注系统的计算公式。

点击这里查看详细信息。

1。计算浇注时间

浇注时间是金属填充模腔的时间。浇注时间越长,浇注温度越高,不能保证模具的充填。浇注时间越短,模具内金属流动越混乱,导致模具冲蚀,收缩过大。

应根据以下因素优化浇注时间:

- 铸造材料

- 选角的复杂性

- 铸件尺寸

- 截面厚度

最佳浇注时间计算公式:

- 采用灰口铸铁材料,重量小于 450 公斤:

t=K(1.41+T/14.59)√WK =铁的流动性(英寸)/40

K:流动性因子

T:平均截面厚度(mm)

W:铸件质量(kg)

- 使用重量大于 450 公斤的灰口铸铁材料:

t=K(1.236+T/16.65)∛W- 采用铸钢件:

t=(2.4335-0.3953logW)√W- 使用球墨铸铁:

t=K₁√W对于较薄的部分,K₁=2.08。

对于 10 至 25mm 厚的截面,K₁=2.67。

K₁=2.97(重型截面)。

- 采用铜合金铸件:

t=K₂∛W- 薄壁和复杂形状的铸件重达 450 公斤:

t=K₃∛W'W':带浇口和冒口的铸件质量(kg)

| 厚度(mm) | K₃ |

| 1.5 – 2.5 | 1.62 |

| 2.5 – 3.5 | 1.68 |

| 3.5 – 8.0 | 1.85 |

| 8.0 – 15.0 | 2.20 |

- 铸件重量范围从 450 公斤到 1000 公斤:

t=K₄∛(W'T)| 厚度(mm) | K₄ |

| <10 | 1.00 |

| 10 – 20 | 1.35 |

| 20 – 40 | 1.50 |

| > 40 | 1.70 |

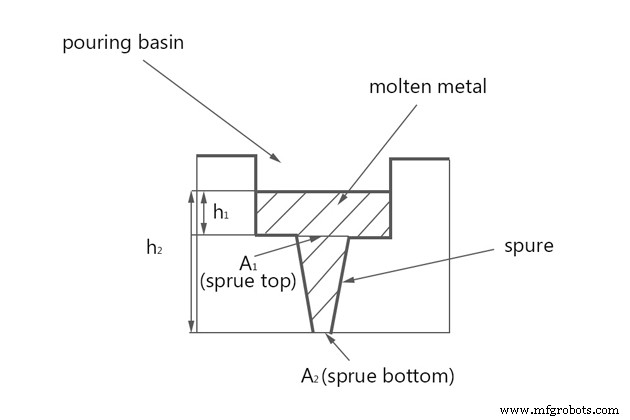

2。设计浇道

浇道的理想设计是大的顶端并像抛物线一样向下逐渐变细。但是,为了更方便生产,建议使用锥形圆柱体 .最低等级为5%。

浇道输出圆形截面是根据扼流区面积和浇注比设计的。这有助于 r减少干扰和热量损失 .

浇口计算公式:

A₁/A₂=√h₂/√h₁h1和h2:上浇道和下浇道的金属静压头。

A1和A2:各自的截面积。

浇道井的设计 :合理的浇道井设计是使圆柱体的直径为浇道出口直径的两倍,流道深度的两倍。放置在井和流道之间的圆角将帮助金属平稳地垂直转向 .

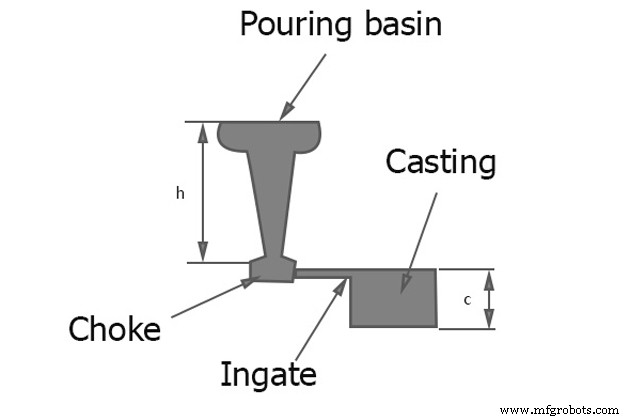

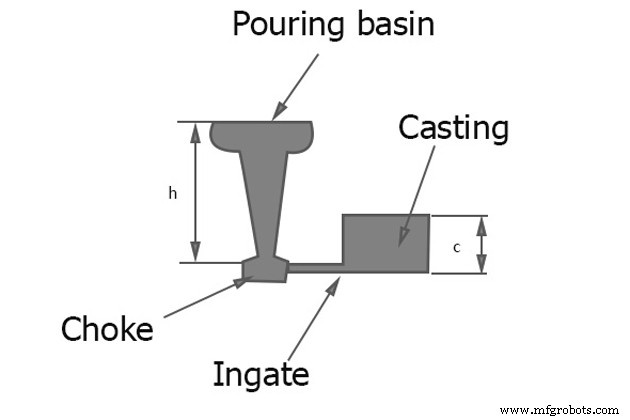

3。设计扼流圈

扼流圈是放置在浇道井中的控制区域,用于控制流入模具型腔的液态金属的流动 使模具在计算的浇注时间内充满。

扼流区在浇注系统中起着重要作用,因为该区域允许金属以一致且恒定的流量通过。扼流圈在门控系统中具有最小比率 与其他零件相比,横截面积在控制区域中最小。

扼流圈面积计算公式:

A=W/(dtC√(2gH))A:扼流圈面积(mm)

t:浇注时间(s)

d:熔融金属的质量密度(kg/mm3)

铝:d =2500

铜、铁、镍、钴:d=7000

C:所用浇注系统的效率(=0.8)

W:铸件重量(包括冒口和浇口)(kg)

g =9.8 m/s2

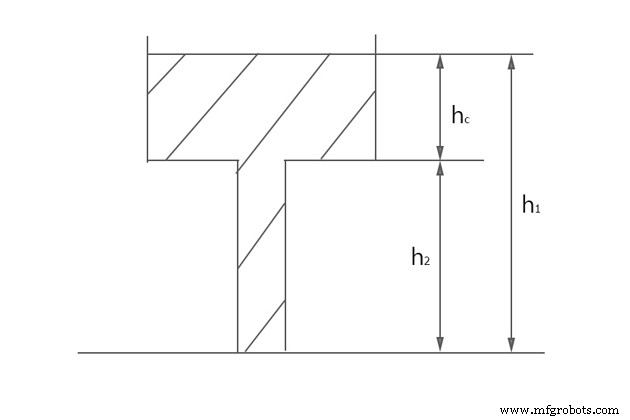

H:浇口高度(mm),H计算公式:

- 带顶门:H =h

- 带底浇口:H =h – c/2

- 带分型线浇口:H =h – P²/2c

4。设计跑步者

流道的总横截面积必须大于浇道出口以降低金属流动速度 从浇道到内浇口。

浇道出口与流道横截面的优先级比为1:2。比例越大,可能导致分流和抽气。

如果有多个内浇口,每次通过内浇口后流道的横截面积必须逐渐减小 面积等于内浇口的面积,以确保流量稳定。

5。设计内门

必须使内浇口大于浇口出口,以使金属速度低于限制。

- 内浇口的横截面必须更小,以便于清理。

- 冷却表面积上的体积比必须小于连接部分的体积比,以避免局部热点。

- 内浇口的横截面面积必须与连接铸件面积的大小成正比。铸造面积越大,所需的流量越大,内浇口就越大。

6。设计立管(或进料器、集管)

冒口是模具中的熔融金属型腔,可随时向模具型腔供应金属,以补偿金属冷却时的收缩。置于铸件最终凝固位置,处于液态的时间最长。冒口也是在铸造过程中释放模具内产生的气体的地方。

优化的立管设计:

- 提升板尺寸 :冒口的体积/表面积之比必须大于铸件,以保持液态。如果不能满足此条件,则应通过外部加热或在提升管中使用放热材料使金属保持液态。

- 立管位置 :冒口的距离必须根据冒口的金属进料距离适当计算。

- 立管形状 :推荐的冒口形状是圆柱形的,因为球形应该是最好的,但很难铸造。立管底部应为半球形,以增加体积/表面积比。

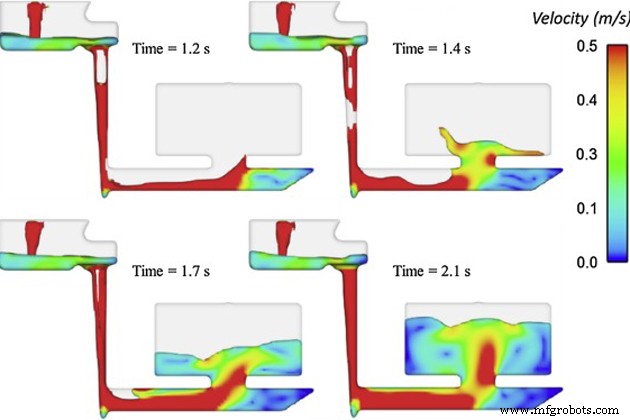

如何检查浇口设计的有效性?

通过以下技术对门控系统的设计进行了测试:

- 透明模具中的水 :高速X射线相机记录模具的填充情况,可以观察到缺陷。

- 高速射线照相 :高速X射线相机记录模具的填充情况,可以观察到缺陷。

- 开模 :模腔上的部分上模被切割,充满模腔的液态金属流被相机旋转回来。

- 接触线传感器 :线材放置在模具的不同部位,当金属线接触到线材时会被多通道记录仪记录下来。

- 透明模具中的水 :添加油滴或调色剂,更容易记录不同区域的速度。

VIC 是领先的铸铝和铸铁铸造制造商之一。我们专注于制造高品质的壶铃。如果您有任何问题或需要金属铸造代工合作,请随时通过电子邮件与我们联系:ADMIN@MFGROBOTS.COM

阅读更多:

如何计算铝铸件收缩率

如何提高铝材表面光洁度

砂铸壶铃是如何制作的?

参考资料:

- Ahmed Salad Abou Taleb 博士的铸造和焊接工程

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/

制造工艺