5种砂型铸造缺陷及如何预防

这里介绍金属加工中常见的5大类砂型铸造缺陷。您将找到每个铸件缺陷背后的原因以及预防措施,以提高铸件质量。

砂型铸造是金属铸造厂中流行的铸造工艺,它通过在砂容器中形成模腔、浇注熔融金属和打破沙箱来制造铸件收集铸件。

这种传统且受人喜爱的铸造方法的优势在于可以铸造大体积、高细节、低成型成本。

像其他铸造工艺 (即使是非常创新的方法也没有完美的铸造),砂型铸造保持不完美。

砂型铸造涉及到一个多复杂的过程,会引起一些关于降低产品质量的不同类型缺陷的担忧。

金属铸造缺陷是与必须修复、去除或拒收的要求相比,铸件的不完美状态。有些砂型铸造缺陷很小,可以接受公差,有些可以很容易地修复和加工。有的很严重,没办法,只能拒绝,开始下一批铸造。

预防和减少金属铸造缺陷以及设定期望和容忍度的关键是了解不规则性的来源并找到解决方案来防止它们。

抓住这些需求,我们在此列出了 5 大类最常见的砂型铸造缺陷 在金属加工中看到并清除铸件缺陷的原因,并提出补救措施以提高铸件质量并为您的客户提供最好的铸件。

目录铸件缩孔缺陷

金属合金在浇注步骤的模腔中凝固时会收缩。这是铸造中的正常现象,因为熔融金属的密度低于固体种类。

在铸造厂中,收缩率需要在图案和成型设计中进行很好的计算。

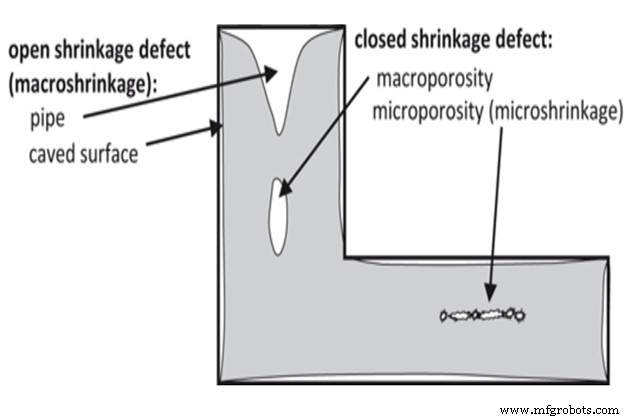

缩孔缺陷是降低铸件质量的最严重的砂型铸造缺陷之一。在这里,由于收缩过程发生不均匀,导致铸件出现缩孔,因此会发生铸造收缩缺陷。缩铸缺陷分为闭缩缺陷和开缩缺陷两种。

铸件表面的开缩缺陷可以通过肉眼发现,而闭缩(缩松)缺陷则在铸件内部。

开缩缺陷

当出现不均匀收缩现象并吸入模具内部的空气时,形成开缩缺陷。它们分为两种类型:管道和凹面 在肉眼可以观察到的铸件表面。

砂型铸造的开口缩孔缺陷降低了表面美观度,造成裂纹,削弱了铸件强度。

紧密收缩缺陷

紧密收缩缺陷,也称为缩松,是在铸件内检测到的空腔(孔),在部分熔融金属比其他材料流体更热的地方形成。它们有微孔或大孔 弱化铸件,使耐蚀性变差的相。

宏观缩孔是一个大空腔,表面粗糙、海绵状,而微观缩孔看起来像锯齿状的痕迹或线条。肉眼可见宏观缩孔,显微镜下可发现微观缩孔。

砂型铸造中造成铸件缩孔缺陷的原因是什么?

收缩缺陷的产生主要是由于熔融流体的凝固不均匀或不受控制。

主要是由于浇筑结构和技术工作不当造成的:

- 浇口和冒口(进料器)系统故障

- 浇注温度过高

- 高金属压力导致模具壁移位

- 寒意没有正确放置

- 切片厚度突然变化

铸件缩孔缺陷如何处理?

铸件缩孔现象是不可避免的,但我们可以通过几何和工艺修改来减少这种金属铸造缺陷。

以下是您可以干预以提高最终铸件质量的因素:

- 设计合适的浇注系统,保证金属液的连续流动

浇注系统的设计必须保证标准(1)控制金属流速,不受到冲击,不打旋,不飞溅,必须平稳恒定; (2)快速填充模腔而不损失金属稀释度; (3)控制模腔内的温度,使金属稳定冷却。

- 设计合适的冒口(也称为冒口)系统,以补偿凝固收缩并尽量减少缩孔的形成

冒口是金属熔液储存腔,用于向模腔供应熔融流体,以补偿金属凝固过程中的收缩。

设计立管系统的两个标准包括:

(1):必须含有足够的熔液体积以补偿凝固收缩。

(2):必须放置在铸件的最终凝固位置,比铸件晚凝固且处于液态的时间最长

立管体积由以下公式计算:

Vf≈αVc

其中:

Vf为立管体积

α为收缩率

Vc 是空腔体积

- 通过降低铸造温度来限制总体积不足

- 插入内部冷却器、散热片或冷却盘管以增加局部散热

冷却器、冷却肋或冷却盘管用于增强模具铸造部分的凝固过程。它应该是热量容易聚集的地方,例如挑选和沉重的部分。

气孔率

气孔是另一种常见的砂型铸造缺陷,主要出现在金属铸造过程中。气孔是冷却步骤后在铸件内产生的气泡。气孔铸造问题来自三种类型的气泡,即针孔、气孔和开孔。

之所以会出现这些铸造问题,是因为液态金属中含有一定量的气体(氮气、氧气或氢气),而固体金属中没有。因此,当流体冷却时,大量溶解气体会形成气泡,从而降低铸件的强度、延展性和美观性。

这些气泡在铸件表面或内部以孔隙或气孔的形式出现。几公斤铸件的气孔可以从0.01到0.05mm不等,而较大重量的铸件的气孔直径可以是0.04mm。

针孔

针孔,也称为孔隙,是微小的气泡 大多聚集在铸件的上表面。通常尺寸为2mm左右,无需专业检测设备,肉眼即可检测到。

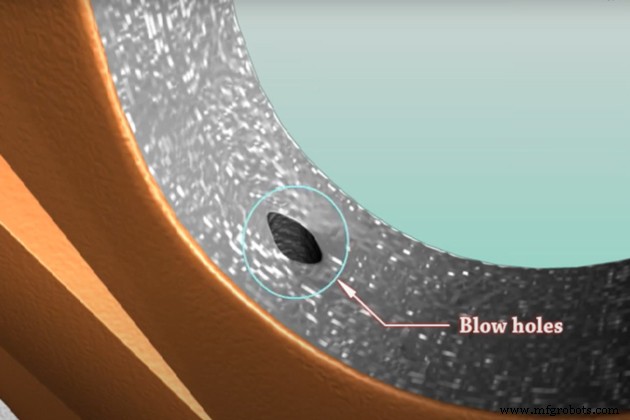

气孔

气孔,也称为吹孔,是较大的空腔 而不是通常出现在铸件内部的针孔。肉眼是看不见的。

为了检测内部铸件质量,应用 X 射线、谐波、超声波或磁分析来扫描气孔。在加工步骤中也可以发现气孔。

开孔

裸孔类似于气孔的大型腔,但它出现在肉眼可见的铸件表面。

砂型铸造中产生气孔的原因是什么?

气体过度吸收主要是由于水分过多和通风口设置不当造成的。具体可以列举如下原因:

- 砂型混合物中水分过多

- 熔融金属运输工具(钢包)是湿的

- 气化砂不足

- 熔融金属温度过高

- 寒意中含有铁锈和水分

- 核心不够烤

- 砂模中的通气孔不足

- 砂型已过夯

- 浇注步骤中的金属湍流

气孔缺陷如何处理?

适当的铸造铸造实践可以最大限度地减少气孔并确保铸件质量。通过以下这些工作,它可以减少金属中滞留的气体并避免形成空洞:

- 控制砂型中足够的水分含量,确保型砂干燥透水

请注意,太细的沙子会削弱砂型的透气性。建议使用粗砂,透气性更好。

此外,不要过度夯实砂型,因为它也会降低砂型的渗透性。通过通风杆在砂型中创建更多通风口,以获得更好的渗透性。另外,模具需要采用标准的干燥方式进行干燥。

- 模具和型芯需要在标准干燥条件下干燥和储存

- 确保为砂型和型芯设计足够的通风口,让气体排出。

- 使用不生锈、干净的冷水和干燥的工具

- 正确应用熔化和浇注工艺

为了最大限度地减少气孔铸造问题,强烈建议在真空环境中通过低溶解度气体环境或在防止空气与熔融金属接触的助熔剂下熔化金属材料。另外,浇注温度较低的熔液,可以提高凝固速度,减少气体吸收。

此外,金属浇注中的湍流会引入气体,因此需要适当的浇注系统设计 防止浇注时金属紊流。

浇注金属缺陷

浇注金属缺陷是由于不适当的熔液浇注到模腔中而形成的。

这种铸造问题分为冷隔、跑偏和夹渣四种类型。

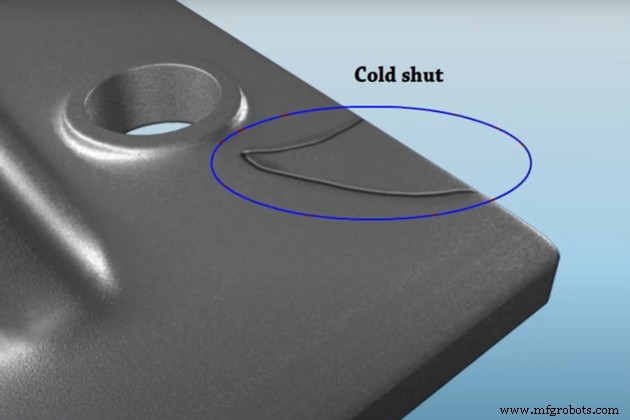

铸造时冷关

铸件中的冷隔是在铸件表面的中间部分形成的线条或裂纹,边缘粗糙,导致薄弱点。冷隔是肉眼可见的,如果铸件含有冷隔缺陷,往往会被拒收。

这些砂型铸造缺陷削弱了能够破坏铸件的铸件强度。

当熔融金属从两个浇注点倒入模具型腔时,就会出现这些砂型铸造缺陷,但两股熔融流体没有正确融合。

什么导致冷关缺陷?

冷关缺陷来自:

- 熔融金属缺乏流动性

- 门控系统设计不当

如何处理冷关缺陷?

造成冷隔铸造缺陷的主要原因是金属液缺乏流动性。以下是提高金属液流动性的解决方案:

- 正确设计浇注系统

- 通过提高浇注温度来限制过早凝固过程

- 使用较粗的沙子来提高砂型渗透性

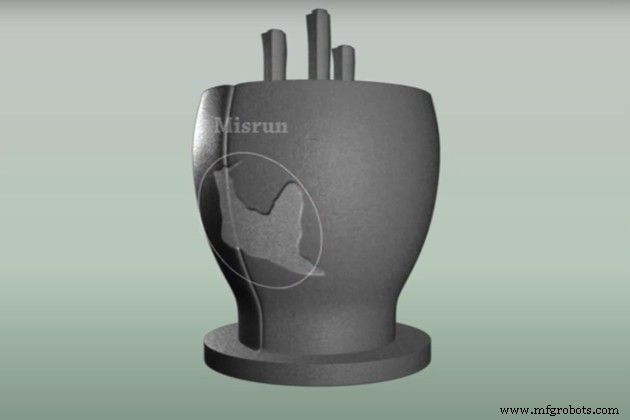

误跑

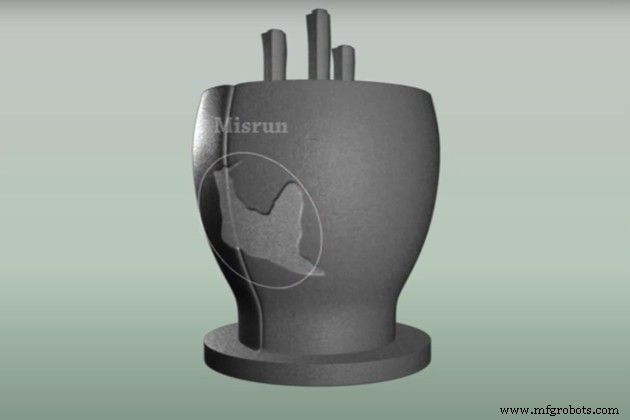

失流是铸造缺陷,其中模具型腔没有完全充满熔融金属,导致未填充部分或缺失部分。

这是因为金属液在填充整个模腔之前就结冰了。

什么导致误运行缺陷?

造成跑偏的原因铸造缺陷类似于冷隔,即缺乏熔融金属流动性。

如何处理misruns缺陷?

类似于冷关补救措施,如果您的铸件面临跑偏现象,请检查

- 门控设计

- 砂造型设计

- 浇注温度

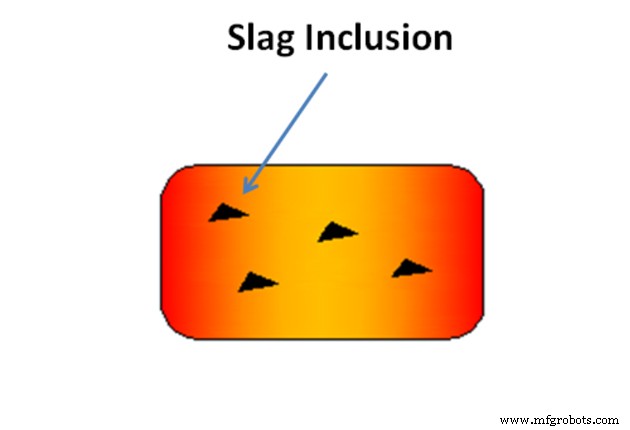

夹渣

夹渣呈深灰色团状或单一分布于铸件表面或内部。

它通常在喷砂和机加工过程中被检测到。

什么原因导致夹渣?

夹渣缺陷形成的原因包括:

- 原料和熔体输入含有杂质(氧化物、氮化物、碳化物、硫化物等)

- 浇注系统设计不当导致在浇注过程中将熔渣吸入模腔

- 熔炉、浇注杯腐蚀的材料。

- 含有砂模的污染物

- 精炼后没有去渣清理,加上合金液在高温下过度搅拌造成再氧化

夹渣如何处理?

有几种方法可以最大限度地减少夹渣的浓度。为防止在铸件中形成夹渣,可以检查以下补救措施:

- 控制原料和熔炼投入

建议将原材料放入 SpetroMax 成分分析机中,以检查输入材料的质量。另外,将熔化材料中的杂质清理干净并妥善保存。

- 金属熔炼工艺合格,确保得到纯合金液

为防止金属中形成氧化物,建议在真空、熔剂、惰性气氛中熔化金属。

如果您在普通熔炉中熔化金属,请确保它能够很好地控制输入材料、添加剂和熔化温度。除去熔化过程中炉内形成的所有熔渣。

- 优化浇注系统

在浇注系统设计中设置过滤层、撇渣、集渣部分,尽量减少夹渣进入型腔。

- 正确的浇注技术

使用带挡渣段的浇注杯。缓慢、连续、均匀地倒入,以确保液流不会中断。切记不要用小体积的钢包(浇口杯)来填充较大的模腔。

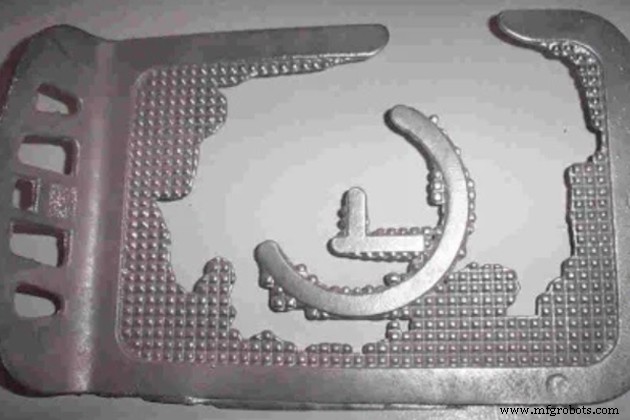

模具材料缺陷

砂型铸造工艺使用自然结合的砂型,会产生与模具有关的铸造缺陷。模具材料缺陷是由成型材料和模具设计引起的问题。

有不同的模具材料缺陷,这里我们列出铸造过程中常见的主要缺陷。

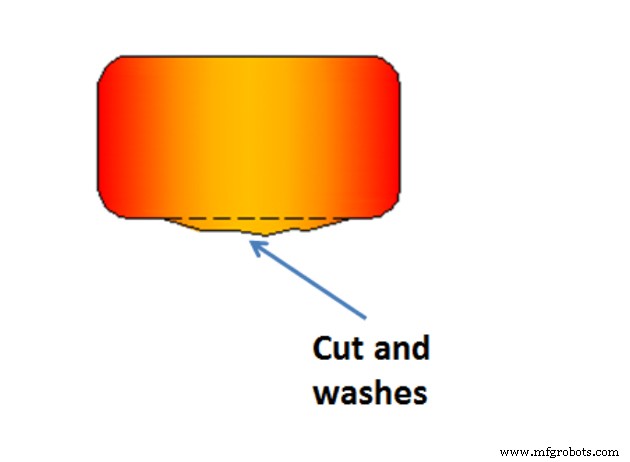

剪裁和清洗

切割和水洗是常见的砂型铸造缺陷,因为熔融金属侵蚀砂型导致金属铸件过多。切割和冲刷缺陷表现为沿铸件表面的低凸起,并向浇注压力更大的端部倾斜。

是什么导致切割和清洗缺陷?

切割和水洗缺陷的发生是由于:

- 浇注过程中熔融金属的速度过高

- 浇注系统设计不当

- 砂型和砂芯强度低

- 饰面和芯材支架缺少粘合剂

如何防止割洗缺陷?

为了防止割伤和水洗缺陷,你可以尝试调整这些东西:

- 设计合适的门控系统

- 通过调整砂型混合物(砂粒大小、粘土、水分含量)和控制成型技术来提高砂型和型芯的强度

- 在饰面和核心支架中添加粘合剂

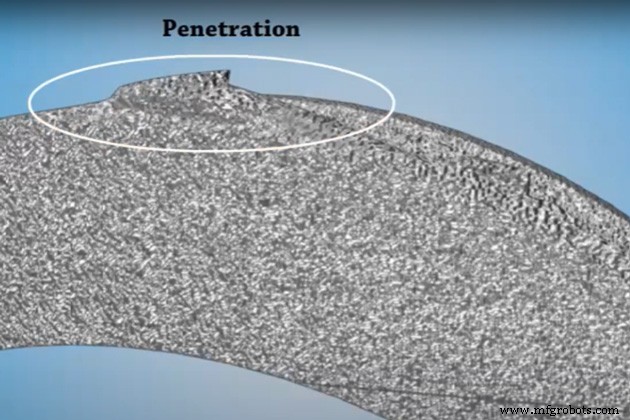

金属穿透

金属穿透是金属穿透砂粒间隙导致铸件表面粗糙不均匀的铸造缺陷。这些砂型铸造缺陷肉眼可见,降低铸件美观度。

导致金属穿透缺陷的原因是什么?

发生金属穿透现象的原因是:

- 使用过多的粗砂粒

过粗的砂粒(大粒径)比细砂更容易造成金属穿透严重。

- 砂模打得太软

- 砂型和砂芯强度低

- 无模具清洗

如何防止金属穿透缺陷?

为了防止这些砂型铸造缺陷,解决以上原因:

- 使用小沙子

- 增加砂型和型芯强度

- 为砂型提供足够坚硬的夯实

- 使用模具清洗剂添加保护层,防止金属渗透

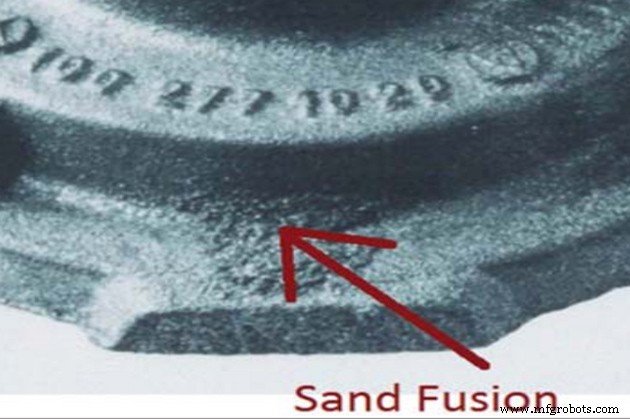

融合

熔合是砂型铸造缺陷,其中砂粒与金属流动熔合,导致铸件上附着一层薄薄的外壳,具有玻璃状和脆性外观。

什么导致融合缺陷?

发生融合缺陷的主要原因是:

- 砂型具有低耐火度

耐火度是成型承受要浇注的熔融金属温度的能力,有助于防止金属熔化的可能性。

- 浇注温度高

- 浇注系统设计不当

如何防止融合缺陷?

通过以下方式防止熔砂铸造缺陷:

- 设计合适的门控系统

- 降低浇注温度

- 添加硅砂提高砂型的耐火度

跳动

跳动是砂型铸造缺陷,熔融金属从模具中逸出,导致模具型腔未完全填充并产生缺失/不完整的零件。

什么原因导致跳动 缺陷?

跳动缺陷主要有两个原因:

- 低精度模具设计

- 不合适的烧瓶(装砂模的工具箱)

如何防止跳动 缺陷?

防止跳动缺陷的解决方案是:

- 设计精确的砂模。在浇注步骤之前剔除不合格的砂型

- 砂型选用耐高温材料,防止磨损

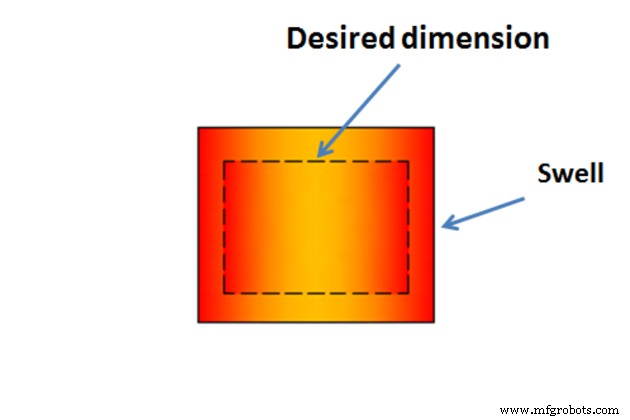

膨胀

与需要进一步加工的所需体积相比,膨胀会导致铸件增大,并造成金属浪费。

什么导致膨胀缺陷?

膨胀铸造缺陷的原因来自:

- 砂型强度低

- 砂型被严重夯实

如何防止膨胀缺陷?

通过以下方式防止膨胀铸造缺陷:

- 硬夯砂模

- 提高砂型承受熔流压力的强度

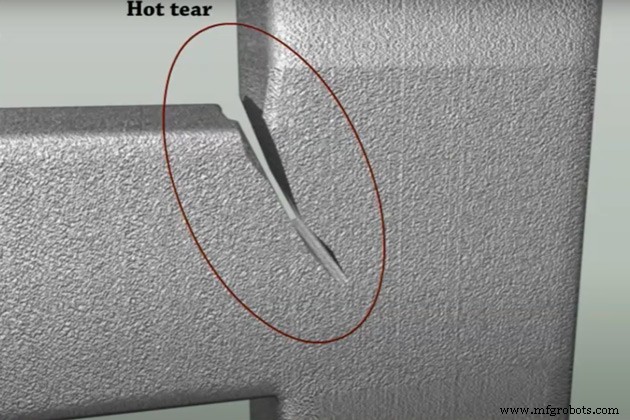

冶金缺陷

由于铸造金属存在问题,因此出现了冶金缺陷。两种铸造冶金缺陷是热撕裂和热点。

热泪/裂缝

热裂,也称为热裂纹,是砂型铸造缺陷,在铸件中表现为不规则的裂缝。有些裂缝肉眼可见,有些需要放大才能发现。

产生这些裂纹的原因是金属在受热时很脆弱,并且金属中的残余应力(拉伸)会在其凝固时引起问题。如果凝固的金属没有足够的强度来抵抗残余应力,就会出现热裂纹。

是什么导致热泪缺陷?

- 模具设计不当

- 砂型缺乏可折叠性

- 砂型夯实过硬

如何预防热泪缺陷?

- 适当的模具设计以增强可折叠性

- 软夯砂模

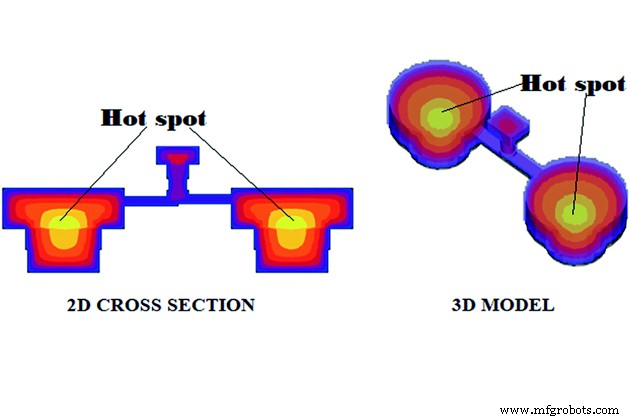

热点/硬点

热点,也称为硬点,发生在铸造区域比其他周围区域冷却得更快时,会比其他区域产生硬点。

导致热点缺陷的原因是什么?

- 不正确的冷却方式

如何预防热点缺陷?

- 提供适当的冷却实践

- 调整金属成分

我们的铸造厂如何处理砂型铸造缺陷?

正如开头所说,没有任何铸造过程是 100% 完美的。虽然具有优良的铸造性能,但也存在铸造缺陷需要关注。

特别是铸造厂中最受欢迎和最受欢迎的砂型铸造之一。不可否认,砂型铸造具有铸造大体积、高精细度、铸件成型成本低等特点。但是,至关重要的是要查看可能的砂型铸造缺陷,以估计客户的容忍度和期望。

在 VIC 铸造厂 ,我们透明地与我们的客户讨论在工作过程中可能发生的铸造缺陷。我们总是尽量限制砂型铸造缺陷,提供最优质的铸件。

我们处理砂型铸造缺陷的方法因缺陷而异。但是,我们的工作座右铭是预防胜于治疗 .因此,从原材料投入、金属熔化、浇注系统、冷却到机械加工,我们对所有制造过程都进行了严格的检验。

在 VIC 铸造厂,我们配备了 SpetroMax 机器 分析输入材料的成分。在每个熔炼段之前,对原材料的质量进行良好的控制,以减少冶金缺陷。这样一来,我们就可以从一开始就限制铸造缺陷。

同时,我们不断控制浇注系统和浇注过程,以确保其有效性和适当性符合每个铸造要求。所有的机械过程都在监督经理的监督下,以确保正确的技术。

铸件冷却后,所有的毛坯都要经过过滤工序,分出合格品和不合格品。任何要求不高的铸件连续移至加工步骤。无法修复的铸件将被拒收。

通过这种方式,我们可以保证我们提供给客户的任何铸件都是高质量的。

阅读更多:

砂铸壶铃是怎样炼成的?

——

参考

萨达夫·瓦泽赫拉德 (2011)。

压实铸铁部件中的缩松表征 . https://cdn.intechopen.com/pdfs/73849.pdf

纳瓦兹·穆罕默德。 钢砂中的缩松

铸件:形成、分类

和检验。 http://www.diva-portal.org/smash/get/diva2:643746/FULLTEXT01.pdf

制造工艺