钻孔VS铰孔VS镗孔VS珩磨,有什么区别?

根据尺寸和精度要求,在实体表面上加工大尺寸孔需要几种不同的金属切削操作。钻孔、镗孔、铰孔和珩磨是制造公司常用的工艺。在某种程度上,所有过程都涉及在工件上创建新孔或修改现有孔。钻孔是钻孔的过程,而钻孔会扩大现有孔的直径。铰孔和珩磨用于改善现有孔的表面光洁度和公差。以下部分将讨论钻孔、铰孔、镗孔和珩磨工艺的异同。

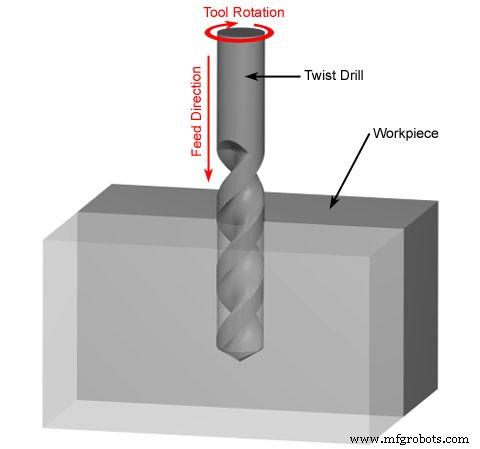

钻孔

钻孔精度低,一般只有IT13~IT11,表面粗糙度也比较大,Ra一般为50~12.5m。但钻孔金属去除率高,切削效率高。钻孔主要用于加工质量要求不高的孔,如螺栓孔、螺纹底孔、油孔等。对于加工精度和表面质量要求较高的孔,应在后续加工中通过铰孔、镗孔或磨削来实现。

钻孔具有以下技术特点:

1.钻头很容易偏斜。

在钻孔机上钻孔时,容易造成孔的轴线偏移而不直,但孔的直径变化不大;在车床上钻孔时,很容易引起孔直径的变化,但孔的轴线仍然是直的。因此,钻孔前应加工好端面,并用钻头或中心钻预钻锥孔,以利于钻头的对中。钻小孔和深孔时,为避免孔轴线的偏差和不直,应尽量采用工件旋转法进行钻孔。

2。光圈很容易扩大。

钻孔时钻头两个切削刃的径向力不等会导致孔径扩大;卧式车床钻孔时的切削偏差也是造成孔径扩大的重要原因;此外,钻头径向跳动也是造成孔径扩大的原因。

3.孔的表面质量较差。

钻屑相对较宽,被迫盘旋进入孔内。流出时会与孔壁摩擦,划伤加工面。

4.钻孔时轴向力大。

这主要是由钻头的横刃引起的。因此,当钻孔直径d>30mm时,一般分两次钻孔。第一次钻(0.5~0.7)d,第二次钻到所需孔径。由于横刃不参与二次切削,因此可以采用较大的进给量来提高孔的表面质量和生产率。

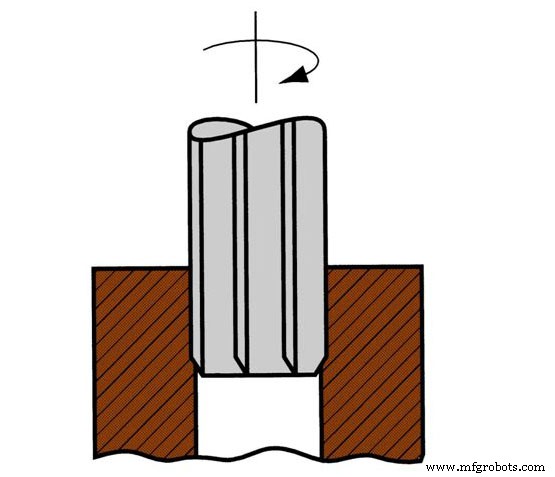

扩孔

铰孔是一种切削工艺,涉及使用旋转切削工具在工件的现有孔中形成光滑的内壁。用于铰孔的旋转刀具称为铰刀。与钻头一样,铰刀也可以从使用它们的工件上去除材料。然而,铰刀去除的材料比钻头少得多。铰孔的主要目的是在现有孔中形成光滑的壁。

铰孔是在半精加工(铰孔或半精镗)的基础上对孔进行精加工的方法。与磨削和镗削相比,铰孔生产率高,孔的精度容易保证。但铰孔不能校正孔轴的位置误差,孔的位置精度要靠前道工序来保证。铰孔尺寸公差可达IT9~IT6,表面粗糙度值可达Ra3.2~0.2μm。

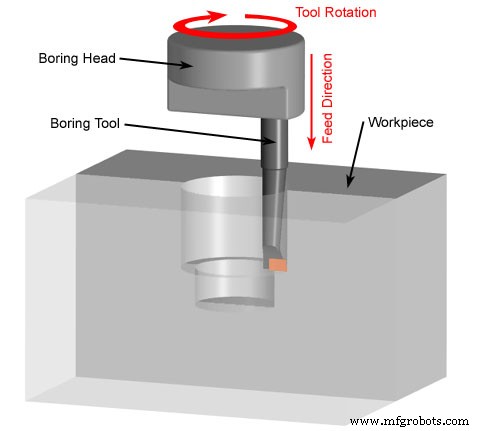

无聊

镗孔是一种切削工艺,它涉及使用单点切削刀具或镗头来扩大工件中现有的孔。这与钻孔形成鲜明对比,钻孔是在工件上创建一个初始孔。

镗孔直径不受刀具尺寸限制,镗孔纠错能力强。多次切削可修正原孔轴线的偏差误差,镗孔与定位面一致。定位精度高。

镗孔的加工范围很广,可以加工不同尺寸、不同精度等级的孔。对于需要大直径、尺寸和位置精度的孔和孔系列,镗孔是一种很好的加工方法。镗孔精度IT9~IT7,表面粗糙度Ra 3.2~0.8m。镗床可用于镗床、车床、铣床等机床,灵活性强,生产应用广泛。

镗孔的工艺特点

(1)钻孔适应性强。

钻孔可在钻孔、铸造和锻造孔的基础上进行。可达到的尺寸公差等级和表面粗糙度值的范围很广;除小孔和深孔外,几乎可以钻出各种直径和各种结构的孔。

(2)钻孔质量难以控制

镗孔可以有效纠正原孔的位置误差,但由于镗杆的直径受孔径的限制,其刚性普遍较差,容易弯曲和振动,因此对镗孔质量的控制(尤其是长而细的)孔)不如铰孔方便。

(3)镗孔生产率低。

因为镗削需要以较小的切深和进给多次走刀来减少刀杆的弯曲变形,而在镗铣床上镗削需要调整镗刀在刀杆上的径向位置,因此操作复杂且很费时间。

(4) 镗孔广泛用于单件小批量生产中各种零件的孔加工。

在大批量生产中,对支架和箱体的轴承孔进行镗孔需要用到镗刀。

(来自 https://thehemloft.com/drilling-vs-boring-vs-reaming/)

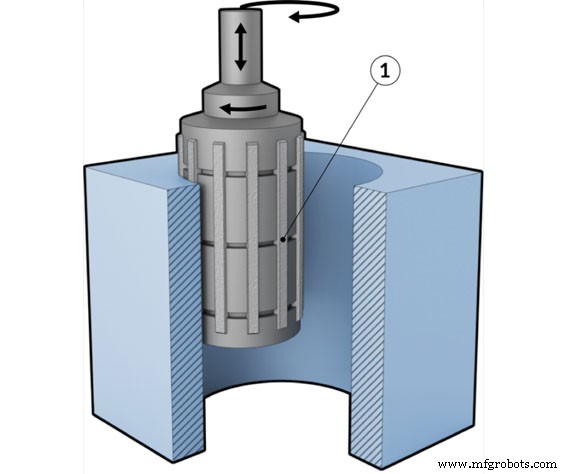

珩磨

珩磨是用珩磨头和珩磨杆对孔进行抛光。珩磨具有广泛的应用。可加工铸铁、硬化和未硬化钢、青铜等,但不适用于加工易堵塞油石的塑性金属。珩磨加工直径为Φ5~Φ500mm,也可加工L/D>10的深孔。因此广泛用于加工发动机气缸、液压缸及各种桶孔。

珩磨工艺特点

- 珩磨可以达到更高的尺寸精度和形状精度,加工精度为IT7~IT6。孔的圆度和圆柱度误差可以控制,但珩磨并不能提高被加工孔的位置精度。

- 珩磨可获得较高的表面质量,表面粗糙度Ra为0.2~0.025 m,表面金属劣化缺陷层深度极小(2.5~25 m)。

- 与磨削速度相比,珩磨头的圆周速度并不高(VC=16~60m/min)。但由于珩磨带与工件接触面积大,往复速度高(VA=8~20m/min),珩磨效率还是比较高的。

制造工艺