制造设计:最容易被误解的概念之一

也许你知道它是什么?或者,也许你认为你知道它是什么?无论您的知识如何,您的产品在大规模生产时都会遇到困难。让我们面对现实吧,这就是我们希望看到我们公司销售数万台并成为成功产品的地方。 DFM(面向制造的设计)是一个需要仔细考虑的关键步骤。

DFM 是如何被误解的?

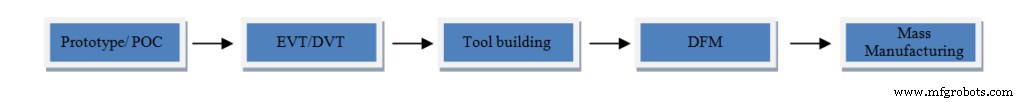

大多数初创团队会通过以下三个步骤来管理他们的产品开发:

第 1 步。使用现成的电路板和零件构建快速原型。

第 2 步。使用内部或本地工程资源完成设计工作。

步骤 3. 前往合约制造商 (CM) 进行快速 DFM 流程,然后进行量产。

实际上,大多数项目在第 3 阶段都有问题,最终需要重新设计(花费更多的时间和金钱)。原因是对什么是 DFM 以及它应该如何处理的误解。 DFM 过程应该从一开始就考虑到整个开发过程,而不是到最后。如果您在产品的整个生命周期内为制造进行设计,那么您的产品在进入大规模生产时将有一个更平稳的过渡。无知的心态只会增加延迟的机会,以及潜在的启动失败。

对设计流程的一般误解:

正确的设计方法是,对于上述周期的每一步,设计工程师都应始终牢记如何优化产品的设计,以避免以后重新设计。

优化产品设计的关键要素:

– 易于组装(制造设计) :生产线工人是初中毕业,假设他们没有任何技术知识。设计的方式应该使他们能够以最少的培训组装产品。在工厂方面,一个直接的标准是,需要多少工人(越少越好),以及它的日产量有多少(越高越好)。

– BOM 成本(成本优化设计): COGS 几乎由设计决定,有与零件供应商协商成本的空间,但将它们与 BOM 设计进行比较 ,您从供应商那里节省的成本将是最小的。

– 交货时间(供应链管理设计): 就像 BOM 成本一样,80% 是由设计决定的。前 15 个组件将影响您产品的交货时间 80%!这是由于采购和供应。

– 稳健性(质量设计): 设计质量和零件质量是产品质量问题的两大根本原因。确保您使用与产品速度和质量相得益彰的正确材料将提高整体产量。

您希望您的产品质量上乘,并以数万台批量生产。然后密切关注您的 (DFM) 流程。不是每个人都会知道,甚至了解如何制造您的产品。所以我们必须简化设计,这样工厂才能在保持高品质的同时大批量生产。

作者:弗雷德里克·布雷维

制造工艺