什么是拉削?- 工艺、加工和类型

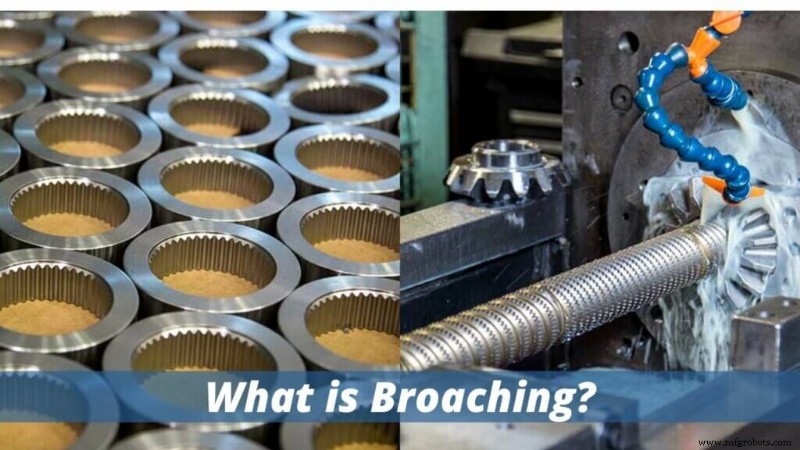

什么是拉削?

拉削是一种加工过程,其中锋利、硬化的带齿刀具以一致、连续和准确的方式从工件上去除材料。拉削过程使用带有不同尺寸凸齿的刀具,每次经过工件时都能精确地切削出指定数量的材料。

在拉削中,多刃刀具在工件静止时移动,或者工件在刀具静止时移动。在某些情况下,工具和工件之间可能存在相对旋转。拉削加工可以是内部穿过工件中心,也可以是外部穿过工件表面。

拉削是一种使用称为拉刀的带齿工具去除材料的加工过程。拉削有两种主要类型:直线和旋转。在较为常见的直线拉削工艺中,拉刀沿工件表面直线运行以实现切割。

直线拉刀用于拉床,有时也简称为拉刀。在旋转拉削中,拉刀旋转并压入工件中,切削出轴对称的形状。

旋转拉刀用于车床或螺丝机。在这两种工艺中,切割都是在拉刀的一次走刀中进行的,因此非常高效。

当需要精密加工时使用拉削,特别是对于奇怪的形状。常见的加工表面包括圆形和非圆形孔、花键、键槽和平面。

典型的工件包括中小型铸件、锻件、螺丝机零件和冲压件。尽管拉刀可能很昂贵,但当用于大批量生产时,拉刀通常比其他工艺更受青睐。

拉刀的形状类似于锯,除了齿的高度随着工具的长度而增加。此外,拉刀包含三个不同的部分:一个用于粗加工,另一个用于半精加工,最后一个用于精加工。

拉削是一种不寻常的加工工艺,因为它在刀具中内置进给。加工表面的轮廓总是与拉刀的轮廓相反。每齿上升量(RPT),也称为每齿步距或进给量,决定了去除材料的量和切屑的大小。

拉刀可以相对于工件移动,反之亦然。由于所有功能都内置在拉刀中,因此使用它不需要复杂的动作或熟练的劳动力。拉刀实际上是按顺序排列的单点切削刀具的集合,一个接一个地切削;它的切割类似于成型机的多次通过。

什么是拉削工艺?

拉削工艺取决于使用的是表面拉削还是内部拉削。表面拉削是最直接的操作,因为一个表面作用于另一个表面。

例如,要么拉刀保持静止,工件靠着它移动,要么工件静止,拉刀靠着它移动。

内拉不是那么简单。对于内部拉刀的使用,工件必须用一个工件支架固定到位,该工件支架也用作拉床的底座。然后,使用机器上的升降机,将拉刀降低到工件中。

然后,机器的拉拔器抓住拉刀导向器,然后当升降机释放从动件时,拉拔器将拉刀完全拉过工件。最后将工件取出,拉刀重新与升降机啮合。

拉削的用途是什么?

拉刀有很多用途。事实上,您可能已经在手动工具、电器、管道、汽车设计、农业设备以及各种其他军事和工业应用中看到了拉削类型。

然而,拉削的主要用途是生产需要精确、重复和复杂切削的大批量零件。虽然拉削工艺可用于多种应用,但最好使用硬度等级在 26 至 28 洛氏 C 之间的材料。

然而,许多生产公司通过使用硬度等级高达 32 洛氏 C 的材料取得了成功。

如何保养您的拉刀?

当您收到一把新拉刀时,它可能至少能进行 8,000 次切削。但是,如果对拉刀进行保养并定期磨刀,您可以将原始估计值增加到近 60,000 次或更多切削。

拉刀是昂贵的零件,有些成本大约为 2,000 美元或更多,虽然估计 8,000 刀对于小型企业来说可能是可以的,但并不是每家公司都能负担得起如此频繁地更换这些工具的费用。

因此,在切割 3,000 个零件后,可能值得将您的拉刀送去进行锐化和修复,以延长拉刀的使用寿命并降低总体生产成本。如果您注意到切削零件所需的力有所增加,那么您的拉刀可能需要磨刀。

拉床的种类

以下只是几种需要考虑的拉床:

- 水平拉削

- 立式拉削

- 内部拉削

- 外部拉削

- 旋转拉削

- 直线拉削

1.卧式拉床

卧式拉床采用拉式方式拉削工件,用于内外拉削。卧式机床有床身、拉刀导向器和驱动机构。

卧式机器上的主要拉刀是键槽、花键、槽、圆孔和内部形状。卧式机床虽然占用地面空间,但非常适合长拉刀和重型工件。

2。立式拉床

立式拉床推动或拉动拉刀,其中推拉是最常见的类型。立式机器的设计和配置使其可以执行多种操作,因为它很容易将工件从一台机器传递到另一台机器。

立式机器分为下推、上拉和下拉三种。上拉式设计是最受欢迎的。立式拉床可由液压或机电驱动提供动力;液压是最受欢迎的,性价比最高的。

3.平面拉床

表面拉床从工件表面去除进入材料。切削工具越过工件以产生平面或轮廓表面。平面拉床的独特之处在于,刀具连接在一个推杆上,该推杆被推过工件。

根据机器的设计,柱塞可以水平或垂直移动。平面拉床可以有两个滑块;这被描述为双面拉削。

4.连续拉床

在连续拉削中,工件不断移动,而拉刀保持静止。运动可以是直线的、水平的或圆形的。

通过水平连续拉削,工件被装载在安装在链条上的夹具上。连续拉削用于同时切削相似零件。

5.旋转拉床

旋转拉削不同于其他形式的拉削,被称为摆动拉削。它是一种在内部或外部产生内部多边形形状的精密方法。在旋转拉削中,刀具与工件中心线成1o角放置;这会导致拉刀以凿或扇形效果切割。

旋转拉削可以通过车床或铣床使用水平或垂直主轴机床完成,主轴可以自由旋转。旋转拉削可加工的形状包括六角形、正方形、锯齿形、键槽、渐开线、花键、正齿轮、数字和字母。

6.车床拉床

车削拉床用于表面需要高光洁度的圆形、直线和螺旋切削。该工具具有多个刀片,可通过在中心之间旋转曲轴来去除材料。车拉床的部件能够进行精加工或粗加工。机器类型决定工具。

粗加工刀片及其分段取决于切削率的要求。精加工段具有可调节的墨盒,非常适合生产严格的公差。

7.数控拉床

由于最近的技术发展,计算机数控 (CNC) 机床可用于拉削加工。可以在一个步骤中使用旋转或线性工艺拉削零件。拉削公司已设计出可包含在 CNC 加工过程中的刀具、刀体和刀柄。

CNC拉削具有可转位刀片拉削刀具和刀柄。特殊的刀架可以使用多个专用刀片。 CNC 拉刀包括旋转或摆动、冲头、键槽、样条、多边形和锯齿等等。

拉削的优点

- 比铣、刨、镗等更高的生产率。

- 产品的尺寸和形状精度高,表面光洁度高。

- 用同一把刀具一次性完成粗加工和精加工。

- 只需一次切割动作,设计、施工、操作和控制更简单。

- 非常适合和经济地进行大规模生产。

- 不需要专业知识。

- 出色的完成面。

- 周期时间短,精度高。

- 进行拉削操作需要一点技巧。

- 拉削可用于内表面或外表面精加工。

- 在此过程中可以获得 +-0.0075 毫米的公差和约 0.8 微米的表面光洁度。

- 切削液可以很容易地涂抹在最有效的地方,因为拉刀往往会将切削液吸入切口。

拉削的缺点

- 只能加工通孔和表面。

- 仅可用于轻度切割。

- 切割速度不能太高。

- 拉刀的缺陷或损坏严重影响产品质量。

- 拉刀的设计、制造和修复既困难又昂贵。

- 只要工件的尺寸、形状和几何形状发生变化,就必须采购和使用单独的拉刀。

- 只有在产量大时才经济。

- 不能拉削非常大的工件。

- 工具成本高。

- 拉削不能用于去除大量毛坯。

- 要拉削的零件必须能够得到刚性支撑,并且必须能够承受切削过程中产生的力。

制造工艺