为什么整体设备效率不是一个好的衡量标准

自 1970 年代中期以来,我一直在宣传运营和维护之间合作伙伴关系的重要性。我认为它是运营 + 维护 =生产。您还可以在这个概念中包括商店和工程。

运营和维护之间真正的合作伙伴关系是我在我们客观评价为良好或世界一流的所有工厂中看到的最重要的要素之一。

其他观察结果包括:

- 长期一致、积极参与且可见的工厂领导

- 合适的人

- 明确定义和实施的工作管理流程

要形成工作伙伴关系,合作伙伴必须朝着同一目标努力。制造目标最容易衡量为实际生产的质量吨数/产能吨数,然后针对差距采取行动,重点是地点、时间和原因,而不是谁(部门)。

我参加过许多会议,其中生产损失的重点是决定损失是属于运营、机械、电气还是自动化,之后就很少进行根本原因问题消除 (RCPE)。

如果按部门来衡量可靠性,往往表现出各个部门的高绩效,而总的可靠性则很低。这种做法还鼓励分裂和孤岛思维,而不是伙伴关系文化。

一些工厂使用整体设备效率来衡量可靠性。这包括测量

% 质量 x % 时间 x 速度

哪里:

-

质量百分比是产量或质量吨数占总吨数的百分比。

-

% 时间是例如造纸机具有“卷筒纸”的时间百分比。基于每年 8760 小时

- % Speed 是相应质量或等级的标准速度的实际速度。

如果不是按部门进行,这是一个很好的衡量。

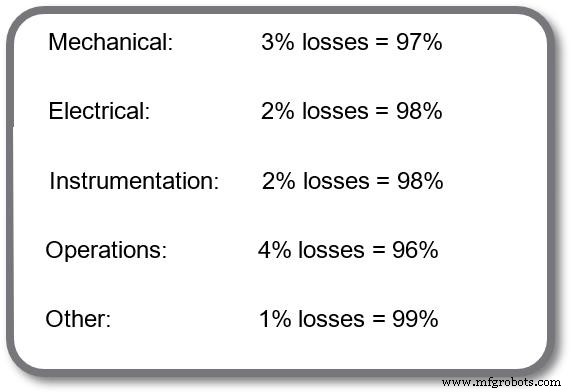

以下是世界上任何地方的纸浆和造纸厂的典型示例,其中 OEE 是按部门衡量的。

<中心>

采访了不同的部门主管,他们都对 OEE 结果在 97% 到 99% 之间感到满意。但是,如果您不考虑部门结果并查看总体情况,实际的总体生产效率 (OPE) 仅为 88.5%。

将 OPE 衡量为运维的通用关键绩效指标 (KPI) 具有包容性,也是运维与其他部门之间建立良好合作伙伴关系的基础。

按部门衡量生产效率会导致组织中更多的指责和孤岛思维以及不作为来改进。 “不进步就不行了”

设备保养维修