高级管理人员的主要经验教训

与基于状态的维护相关的最大挑战是什么?这是我们在 Allied Reliability 向数千名维护和可靠性专业人员提出的简单问题。我们收到的第一反应是:说服高级管理层为什么基于状态的维护很重要。

正如一位维修经理最近解释的那样:“大约 15 年来,我们在这里实施了非常强大的状态监测计划。我们通过在设备出现故障之前发现和解决设备问题,非常成功地防止了生产损失。不幸的是,该公司经历了一系列的管理变革和重组,以变得“更具竞争力”。新经理还不了解他们获得的“新”功能的重要性,所以状态监测工作现在有点挣扎。大多数经理想知道为什么他们甚至必须做任何一项,因为设备似乎正在运行很好。他们问,'为什么我们要为此投入资源?'”

这是您管理层的心态吗?如果真是这样,那么 2006 年 8 月 7 日应该是他们的警钟。就在那时,石油巨头 BP 承认,一个四分之一英寸的小洞是广泛腐蚀问题的一部分,该问题影响了阿拉斯加普拉德霍湾 22 英里管道的 16 英里。结果,BP 被迫关闭了美国最大油田每天多达 400,000 桶的生产。

由于停机和维修成本高达数亿美元,财务影响是惊人的。然而,BP 在阿拉斯加与腐蚀的斗争反映了困扰许多工厂的一个更大的问题:老化的资产和多年的维护不善现在正在给他们的经济造成损失。

以下是每位高级经理都应该从 BP 事件中吸取的两个重要教训。

时间就是金钱

尽管您可能听说过,但基本的维护过程非常简单:

-

1) 识别设备缺陷

-

2) 计划和安排维修

-

3) 消除缺陷

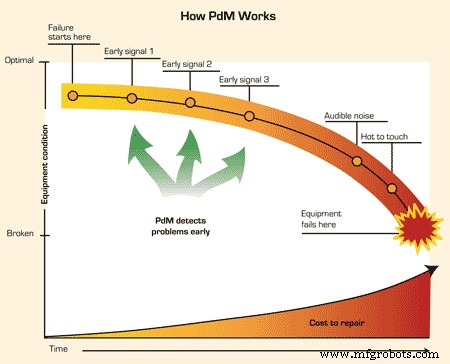

现在,有效维护的真正秘诀是第一步——检测。为什么?这是因为检测时间和维护成本之间存在直接关联。简而言之,越早发现问题,维修就越快、越便宜、越容易。下一页的图表说明了这一点。

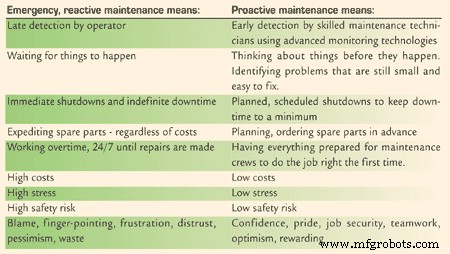

你已经看到了 BP 的损失。紧急维修的费用可能是天文数字。紧急维护和有计划的主动维护之间存在巨大差异。

第 1 课: 在维护中,时间就是金钱。延迟检测意味着代价高昂的修正。

故障的真相

BP 管道中那个四分之一英寸的洞并不是一夜之间发生的。像大多数失败一样,它是在数周、数月或数年的时间内发展起来的。

事实是,设备问题开始很小,随着时间的推移变得更糟,并在此过程中发出警告信号。这些信号可能是物理尺寸的轻微变化 - 例如 BP 的管道厚度。或者,它们可能是温度、振动或声音的微小变化。

并非所有这些变化都可以被人类感官检测到。但是,可以使用为此目的设计的特殊设备来拾取它们。这就是状态监测和预测性维护领域的意义所在。借助振动分析、红外热成像和超声波等先进技术,训练有素的技术人员可以定期监控设备并检测这些预警信号。

预测性维护专家检测到问题的时间与操作员注意到问题的时间之间的差异是巨大的。请记住,检测时间等于金钱。 . .一笔巨款。

现实情况是,大多数制造商根本没有进行足够的预测性和基于条件的维护。尽管预测性维护已经存在 40 多年,但它对某些组织来说仍然是新事物。这会导致延迟检测、被动维护以及伴随这些结果而来的所有痛苦成本。

第 2 课: 状态监控和预测性维护应该是您可靠性策略的主要部分,并且至少占您维护工作的 50%。

(点击图片放大)

图 1. 预测性维护及早发现问题,帮助您避免故障。

设备保养维修