预测性维护案例研究

本文提供的案例研究是作者分析的实际数据。代表振动分析的预测性维护案例研究将提供轴承故障、不平衡条件和固有频率冲击测试的示例和比较。

每个示例都将表示为一个频谱,在某些情况下,还表示为时间波形,它将提供特定数据段中存在故障的证据。

还提供油品报告,以提供脏油状况的决定性证据,并确定目标 ISO 清洁度水平以供参考。

油的清洁度对于消除部件过早失效和延长设备寿命至关重要。它使维护部门能够努力增加正常运行时间和机器可用性。

红外热成像由具有温度变化的设备组件的热图像表示。即使是轻微的温度变化也可能表明机器组件存在潜在问题。能够解读热图像的训练有素的人员是可靠性维护领域的宝贵财富。

电动机对于工业制造设施的运营至关重要。主要有两种影响电动机的潜在故障模式,轴承故障或电绕组故障。可以检测和预测每种类型的故障模式,从而使维护人员能够计划和安排电机拆卸,以避免不必要的停机时间。

通过电机电流分析可以检测到电气绕组绝缘击穿,使预测性维护人员能够预测潜在问题的过早失效。

振动数据(齿轮网)案例研究

所有齿轮组都会产生一个称为齿轮啮合的频率分量。基本齿轮啮合频率等于齿轮齿数乘以轴的运行速度。此外,所有齿轮组都会产生一系列边带或调制,这些边带或调制在主齿轮啮合频率的两侧都可见。

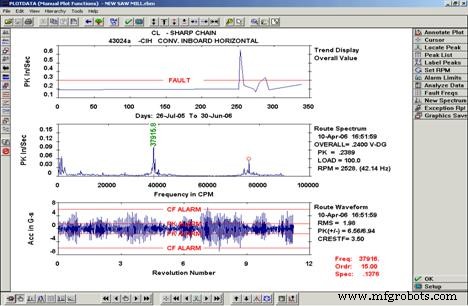

下面图 1 中显示的数据代表了在尺寸木材操作中在行星齿轮箱上收集的一组数据。感兴趣的频率在每分钟 37,915.8 个周期 (CPM) 处可见,该频率的谐波在 75,831.6 CPM 处再次可见。边带在相关频率的任一侧都清晰可见。由于齿轮箱配置的复杂性,这个问题的诊断有点难以诊断。这个特殊的单元是一个行星齿轮组,这意味着输入轴(太阳齿轮)有三个齿轮,它们围绕太阳齿轮旋转或绕行,太阳齿轮又与外齿圈啮合。

由于齿轮箱内的所有齿轮啮合,因此识别齿轮啮合频率可能很困难。在图 1 中,频率被识别并与频谱中的频率匹配。请注意示例底部时间波形的影响。这是咬合牙齿有缺陷的良好迹象。

齿轮齿上的这种类型的点蚀和剥落是由装置内部油中的污染引起的。齿彼此啮合时的压力可达到每平方英寸 300,000 磅 (psi)。沙子和泥土比金属硬得多;当被压在齿轮的齿之间时,它们会在齿中产生凹痕,导致剥落和点蚀。诊断出问题后,生成报告并停止使用该装置。送去修理厂,拆开后发现三个行星齿轮箱的轮齿都有肉眼可见的缺陷。

图 1. 齿轮网格数据

这只是预测性维护技术优势的一个例子,在这种情况下是振动分析。如果这个问题没有被振动分析检测到,它就会继续发展到灾难性的故障点。当缺陷形成时,齿轮齿继续磨掉金属表面,将金属放入齿轮箱并产生多米诺骨牌效应。

这个问题也可以通过油液分析检测到。通过取油样,可以通过分析检测齿轮箱中的磨损金属。

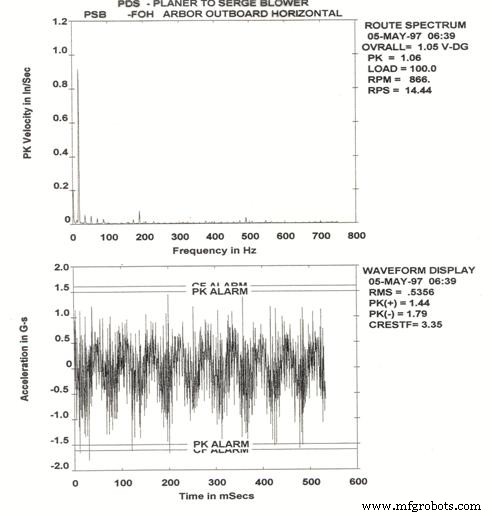

纠正性预测性维护程序可以降低灾难性故障的确定性。图 2 显示了需要平衡的鼓风机的振动数据。图 3 显示了平衡作业完成后振动的减少。这只是预测性维护如何改变机器状况的另一个例子。

在图 2 中,请注意鼓风机以 1X 运行速度运行时的高振幅。这表明鼓风机的旋转元件不平衡。

图 2. 来自风扇的振动数据

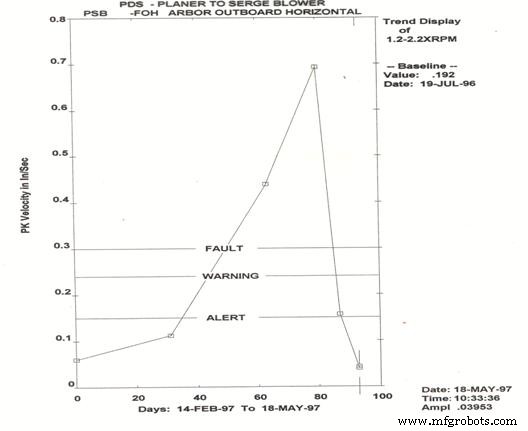

图3所示的平衡作业完成后,振幅发生了剧烈的变化。减少振动将延长设备寿命并确保无故障运行。

图 3. 振动趋势数据

请注意图 3 中的趋势数据。平衡风扇振动后,振幅远低于为机器设置的警报水平。

诊断问题只是预测性维护过程的开始。一旦检测到问题,确保问题在几个月甚至几年内不再重演就是目标。一名优秀分析师的目标之一不仅应该是检测故障模式,还应该是找出问题的根本原因并防止其再次发生。

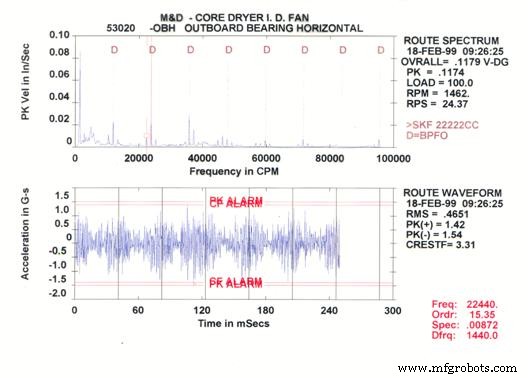

图 1-3 检查了齿轮啮合问题及其相关数据,以及鼓风机中的不平衡状况。图 4 表示一个轴承问题,外圈有缺陷。注意到外圈故障频率周围的边带了吗?这是由时间波形中的调制引起的。如果您查看频谱下方的时间波形,您可以看到存在的幅度调制。

通常,这种类型的调制将代表所讨论机器旋转元件的工作频率。

图 4. 来自不良轴承的振动数据

所提供数据中的其他信息是轴承类型 SKF 22222CC。将此信息输入软件以允许软件标记频谱内的故障频率。该软件有一个数据库,可以计算出 10,000 多个轴承故障频率。这有助于减少宝贵的时间并使分析师的工作更加轻松。

振动分析可以成为一种强大的诊断工具。识别轴承故障、齿轮问题以及不平衡和不对中状况并不是该技术提供的唯一优势。在设计和确定运行速度时,确定运行参数(例如潜在共振条件)会带来巨大收益。

继续加快或改变运营条件的压力只会随着我们每天工作的竞争激烈的制造设施而增加。改变旋转机器速度的问题在于,我们有时会冒险进入结构或旋转元件的固有频率。当旋转机械的运行速度和固有频率变得太接近时,就会激发一种称为共振的条件。这将使机器的振幅增加多达 20 倍,并可能导致其自身摇晃分开。为了确定修改或设计机器时要远离的频率,应进行诸如冲击测试之类的测试。图 5 提供了冲击试验结果的示例。

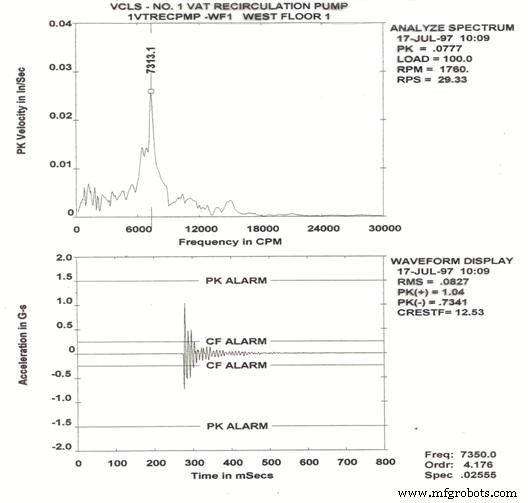

图 5. 识别结构固有频率的数据

图 5 中的数据代表有效的冲击试验。尝试在 7,313.1 CPM 的 20% 以内运行旋转机器会导致运行条件不佳,并且机器在整个生命周期内都不可靠。

红外热成像案例研究

出于显而易见的原因,红外热成像是一种流行的预测性维护技术。很容易看出问题出在哪里,并且检测到的问题对于技术人员来说更容易诊断。仍然强烈推荐国家培训和认证,以便能够胜任分析热成像数据。在对收集到的数据进行分析和趋势分析时,考虑环境温度非常重要。

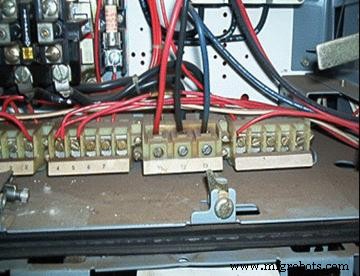

图 6 中的数据表示“B”端子引线上的连接松动的电机控制启动器。

图6. 电机启动器红外数据,作者拍摄

识别“B”端子的红外图像矩形中的温度最高为 172.8 华氏度。当连接松动时,它们会产生过多的热量。发生这种情况时,电线会一分为二,导致被控制的电机变为单相。这种情况会导致电动机过早发生故障。

图 7. 问题区域的图像

图 7 是为帮助电气技术人员识别问题区域而拍摄的控制照片。预测性维护过程的一部分是制定一份报告,使维修技术人员的工作尽可能简单。诊断问题的技术人员一般不是维修人员。

每个新的预测性维护案例研究仍在发现和利用红外热成像的应用。从货币角度来看,红外线作为 PdM 工具的好处是迄今为止对全球制造设施最有利的。图 6 是一个低压应用示例。红外线在检测温度的微小变化方面没有任何限制。

图 8 表示在高压电力线上获取的数据。此应用程序失败将关闭整个工厂,造成数百万美元的损失。幸运的是,它被红外线技术人员在每月预定的检查路线上发现了。

图 8. 松散连接的红外数据

线路插孔上的温度记录为华氏 160.2 度,是环境温度的两倍多。

从对分析数据的预测性维护案例研究中可以看出,红外热成像是预测和防止过早故障的有效工具。当充分利用并与其他 PdM 技术结合时,红外热成像技术是一种非常有益于状态库维护过程的技术。

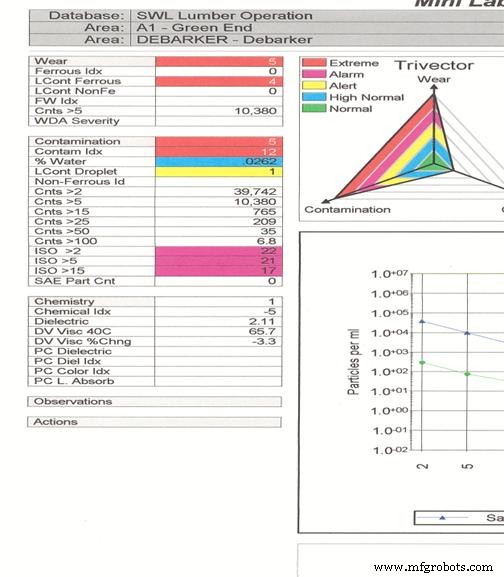

油品分析

在 下图 9,ISO 污染物级别为 22/21/17。这远远超过了大多数工业应用中所有操作设备的标准。

ISO 污染物水平每增加一个数值,油中污染物的数量就会增加一倍。如果标准是 16/14/11,那么 22/21/17 油中污染物的增加量是标准的 64 倍。

油液分析是一种可靠的预测性维护工具,可非常有效地检测油液中的污染物,这些污染物是由于机器退化和磨损的影响而产生的进入污垢或内部磨损碎屑的结果。污染物水平的增加会加速工业机器应用中所有组件的磨损过程。

可以防止油中的污染物。液压动力装置回流侧的良好过滤将有助于去除污垢和其他进入的颗粒。通常 3 微米过滤器和 200 beta 比率是大多数机器的标准设置。

消除泄漏并确保使用干净的油来补充可能需要更换的油是另一个有助于保持油清洁的最佳做法。

图 9. 石油分析数据

电机电流分析案例研究

电机电流分析是另一种 PdM 工具,它为世界各地的制造过程带来了巨大的好处。预测电动机绕组中的过早绝缘击穿使技术人员能够在灾难性故障之前诊断电气问题。

如果您将电机电流分析与红外或振动分析相结合,您可以检测电机的电气和机械故障,从而大大降低计划外停机的风险。通过建立根本原因失效分析,可以提高工厂过程中机器的可靠性。

在图 9 中,所提供的数据代表了分析人员一直在对其进行每月例行数据分析的加湿器再循环风扇电机。

测试名称

交流标准

电机名称

1677

资产 ID

不适用

电路 ID

不适用

电机状况

好

测试日期

09/07/2005

07/27/2006

测试时间

上午 10:23:15

09/07/2005

频率

1200

1200

Mohm Ph 1 到 Gnd

充电时间

30

30

电压

500

500

电机温度

32

32

测量的 Mohm

1700.0

303.0

更正的莫姆

980.0

174.0

pF Ph 1 到 Gnd

16250

16500

欧姆 Ph 1 到 2

0.86900

0.88250

欧姆 Ph 1 到 3

0.87000

0.88250

欧姆 Ph 2 至 3

0.80650

0.80450

mH Ph 1 到 2

22.940

23.110

mH Ph 1 到 3

21.450

23.730

mH Ph 2 到 3

21.740

21.950

平均。电感

22.043

22.930

% 分辨率。失衡

4.95

6.07

% 工业不平衡

4.07

4.27

$ 功率损耗

21.85

26.84

测试位置

T 型引线

T 型引线

MCE #

030535

030535

用户

注意事项

否

否

图 10. 作者获取的数据

上面提供的数据显示了两个读数的比较;一个是 2005 年 9 月 7 日的基线,另一个是 2006 年 7 月 27 日的基线,表明绝缘击穿开始发生。请注意电阻不平衡百分比的增加。这是引起警报的原因,应采取措施安排电机停止使用并送去维修。这只是电机电流分析在 PdM 领域的优势之一。

另一个贡献,如振动分析,是检测气隙异常的能力。如果不加以检查,转子和定子之间的气隙问题会导致转子和定子摩擦,从而导致电机发生灾难性故障。即使所有其他迹象表明存在健康的转子和定子,也会发生这种情况。气隙作为故障区描述了电机内转子和定子之间的可测量距离。

在本文提供的每个数据示例中,预测技术的优势显而易见。维修部门是从振动分析、红外热成像、油液分析还是电机电流分析开始都没有关系。如果以承诺和训练有素的人员实施,每个项目都将为底线带来金钱收益。

提供的数据说明了振动分析如何检测动力传动装置中的齿轮啮合缺陷、旋转设备中的轴承缺陷、风扇中的不平衡状况以及检测支撑旋转设备的结构的固有频率。事实证明,代表和诊断的每个问题都可以节省数千美元的维修成本和停机时间。

热成像提供的数据显示了如何检测到温度的微小变化,使分析人员能够避免可能导致重大故障的问题。

提供的油液分析数据表明,可以识别油液中的污染物,这些污染物会导致零件过早磨损并缩短设备寿命。识别机油中的磨损颗粒可以检测轴承问题和齿轮问题,否则可能无法检测到。

电机电流分析使分析人员能够诊断绝缘击穿并预测其他预测设备无法检测到的故障。

如果维护部门有能力使用其中的两种或多种技术,则过程可靠性会大大提高。通过结合这些技术进行重叠数据分析将有助于建立有效的预测性维护计划。

Gary Fore,CMRP

I &E 可靠性专家

Eagle Rock Energy

关于作者:

Gary Fore,CMRP,是 Eagle Rock Energy 的 I&E 可靠性专家。他在能源和建筑产品行业工作了 22 年,专门从事可靠性工程,重点是状态监测。他拥有机械工程理学学士学位和机电技术应用科学学士学位。他的认证包括:认证维护和可靠性专业人员(通过维护和可靠性专业人员协会)、III 类振动分析师(振动研究所)、II 级红外热像仪、认证润滑专家和 I 级机器润滑剂分析师(国际机械润滑委员会) ).

设备保养维修