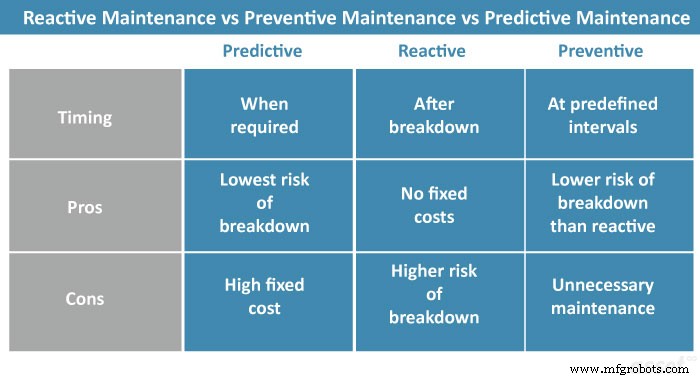

反应性维护与预防性维护与预测性维护

在涉及维护管理时,反应性维护、预防性维护和预测性维护是经常相互对立的策略。为组织选择与其功能和需求相一致的计划和战略可能是一项具有挑战性的决定。

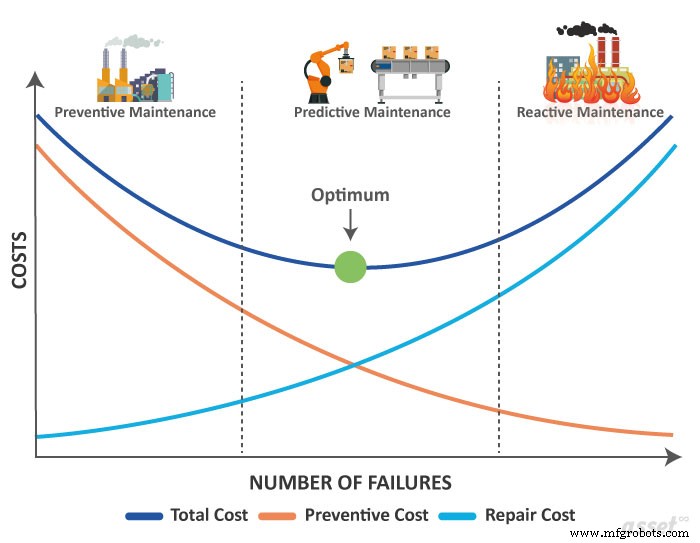

许多跨行业的组织已经确认维护成本占运营成本的很大一部分。数据因公司和行业而异。然而,已得出的结论是,它占总生产成本的 50% 左右,甚至没有考虑计划内或计划外停机时间、库存和工具管理以及采购功能。

许多意外和不可控的事件发生并导致公司几乎无法提前估计但与维护活动密切相关的额外成本。

组织中使用的维护流程(无论是反应性维护、预防性维护还是预测性维护或其他任何方式)都会影响到他们的盈利能力和生产力。

因此,所有组织都旨在实施经过深思熟虑和优化的战略,以确保资产和设备以最高效的方式工作。这表明战略举措如何影响组织的整体生产力。

很难预先确定设备的维护频率,以免因故障而造成时间或生产损失。

维护策略传统上分为以下三类,每类都有自己的挑战和好处:

- 预防性维护

- 反应性维护

- 预测性维护

预防性维护

防患于未然

预防性维护软件是团队和经理在实际发生任何故障或故障之前应用的策略。

主要目的是减少设备、组件或备件发生故障或退化的机会。为了实施此类维护,团队必须考虑设备的历史并跟踪其过去的故障。这为确定设备发生故障并需要维修/服务的频率铺平了道路。

预防性维护是一种有计划的维护操作策略,因为它基于完善的维护事实、报告、设备历史和组织的要求,是一种高效的设备维护软件。

通过预防性维护(CMMS 功能的一部分),公司可以轻松组织维护任务并确保持久的生产力。

毫无疑问,预防性维护是最流行和最有效的维护方法之一。然而,它可能并不总是正确的选择,因为每个组织都有自己的特殊性。与其他可能的方法相比,有时预防性维护的成本可能要高得多。

正确执行预防性维护计划的好处

- 减少设备停机时间和大修次数。

- 延长资产的预期寿命并避免过早更换机器和设备。

- 由于有计划的活动,减少了加班成本并更经济地雇佣了维护工人。

- 及时的例行维修可减少大规模故障维修。

- 改善人员和设备的安全和质量条件。

预防性维护的缺点

- 劳动密集型

- 维护高估的可能性

- 容易造成资源浪费

反应性维护

允许资产运行失败

反应性维护是在观察到故障后将资产修复到其标准操作条件的策略。被动维护的首要好处是实施所需的人员更少,并且可能降低成本。

这是一个非常简单的维护策略。资产被利用,直到它们变平。当发生故障时,将执行反应性维护以修复设备并使其恢复全部功能。当资产基本上不会影响生产力、关键任务或运营时,这种方法是正常的。

通常,与主动维护形式相比,被动维护需要较少的初始成本和较少的人员。该活动仅限于单独解决已识别的问题。没有详细的预防计划。反应性维护要求对特定设备或有限操作进行操作,例如灯泡的固定。

反应性维护是一种在事件发生或出现时解决问题的方法。因此,它需要较少的初始成本并且仅限于某些事件。然而,当涉及到工厂和机械时,它们需要一致且可靠的维护方法。反应性维护在防止故障方面可能存在严重限制。

反应性维护的好处

- 耗时更少

- 无相关初始费用

- 无需维护计划

反应性维护的缺点

- 贵

- 资产预期寿命

- 安全

- 时间管理

- 紧急费用

注意:预测性维护计划显示投资回报率增加,维护成本降低 25%-30%,故障减少 70%-75%,停机时间减少 35%-45%。

预测性维护

预测问题以提高资产的可靠性

预测性维护可在资产或设备故障发生之前对其进行预测,以便提前计划和执行维护。

此维护使用机器数据通知维护团队有关资产和故障风险。

预测性维护是一种技术,它使用状态监控工具和技术在日常操作期间跟踪设备的性能,以检测内在可能存在的缺陷并在它们影响停机之前对其进行修复。

通常,预测性维护遵循尽可能低的维护频率,以防止计划外的反应性维护,而不会实际承担与预防性维护相关的成本。

当公司采用预测性维护作为策略时,只有在实际需要时以及在故障可能影响操作之前才对机器进行维护。有一些基于状态的预测监测技术可能成本高昂,需要有经验的人员进行数据分析。

不能在每个组织中实施预测性维护,尤其是在计划维护活动的跟踪经验记录之前。但是,对于在预防性维护和额外预算方面有经验的大公司而言,预测性维护可以提供投资回报率,从而将维护功能转变为节省成本和增加运营收益的额外来源。

预测性维护的好处

- 及早发现潜在资产故障

- 停机时间减少

- 充分利用机器零件,直到它们无法进行操作

- 成本最小化

预测性维护的缺点

- 不可预测的成本

- 执行此维护需要高技能水平

- 员工必须训练有素

- 需要灵活性

结论

上述维护方法是否适合公司值得商榷。我们一直在努力采用最理想的维护计划,而且结果证明它更具成本效益。

因此,将维护方法融入业务取决于您的业务战略和要求。

如果您需要任何帮助来实施任何维护策略,我们随时为您服务。

设备保养维修