风电公司找到冰冷问题的根源

伴随着稳定的微风,一台 262 英尺高的风力涡轮机雄伟地转动它的三个强大的叶片,产生足够清洁、可再生的电力,为 750 个家庭供电 24 小时。当微风转变为与冰、冻雨、雪甚至冻雾相结合的驱动风时,测量风速和风力的涡轮机风速计可能会冻结,并导致 Clipper Windpower 等风力发电公司出现代价高昂的停机时间。

关于 Clipper Windpower

Clipper Windpower 总部位于加利福尼亚州卡平特里亚,是一家快速发展的公司,从事风能技术、风力涡轮机制造和风电项目开发。 Clipper 在美国、丹麦和英国拥有 850 多名员工。其制造业务的核心是一家通过 ISO 9001 认证的制造和组装工厂,该工厂于 2006 年 3 月在爱荷华州锡达拉皮兹开始运营。

转向质量以提高涡轮机的可用性

随着 Clipper 的第一台风力涡轮机在爱荷华州西北部、伊利诺伊州西部和纽约州西部布法罗附近上线,2007-2008 年的冬天来势汹汹,冻雨和雾气导致风速计出现故障。当塔继续运行时,没有风速计,没有关于移动 153 英尺叶片的方向以最有效地利用风的指导。 Clipper 最初试图通过软件升级来解决这个问题,但很快其他风速计开始冻结,使问题更加复杂并影响涡轮机的可用性。

由于没有可用的快速解决方案,并且每天受到影响的风速计数量不断增加,Clipper 启动了根本原因分析 (RCA),这是六西格码定义、测量、分析、改进和控制 (DMAIC) 问题解决过程的一个组成部分。严格的 DMAIC 方法定义了团队遵循的步骤,从识别问题开始到实施长期解决方案结束。为了评估潜在的 RCA 项目,Clipper 的 Cedar Rapids 工厂现场质量保证/持续改进经理 Mike Trueg 使用了一个矩阵来衡量安全、质量和涡轮机可用性的影响。

“对于这个项目,评分符合标准,因为对涡轮机可用性影响很大,”ASQ 高级成员 Trueg 说。

RCA 项目被特许用于解决与天气相关的风速计问题。该项目的目标是确定导致停机和降低涡轮机可用性的风速计故障的根本原因。项目团队的任务是在下一个冬季开始之前制定行动计划并实施纠正措施。

遵循 DMAIC 方法

为这个 RCA 项目选择团队成员有点挑战性,担任该项目的联合负责人的 Ellen Sennett 回忆道。

“我们从有过电气问题经验的人开始,因为这似乎是问题所在,”在 Clipper 工作了两年的 Sennett 说。

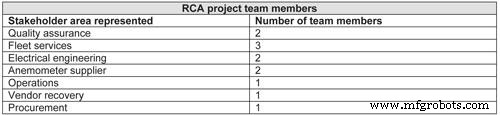

总的来说,改进团队代表了七个利益相关者领域,如图 1 中的表格所示。

图一

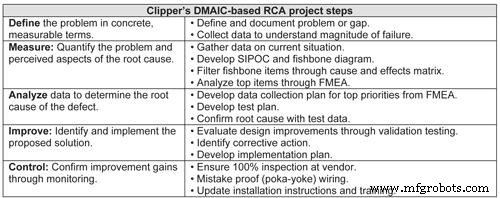

并非所有团队成员都参与了项目的每个阶段;例如,一旦确定根本原因,供应商代表就会加入。该团队完成了图 2 中概述的步骤。

图2

定义问题

在最初出现与天气相关的故障后不久,该公司开始收集每次恶劣天气导致涡轮机脱机时的数据。早期的数据收集促成了 RCA 项目的章程。

测量以量化问题

收集到的数据表明,虽然冬季天气条件恶劣,但降水和温度均在供应商对风速计的规格范围内。 RCA 团队开发了一个供应商-输入-过程-输出-客户 (SIPOC) 矩阵来量化问题和根本原因的任何感知方面。为了查明设备故障的可能根本原因,他们还完成了鱼骨图,生成了 45 个项目供进一步研究。接下来,RCA 团队成员将潜在原因输入到因果矩阵中,以关注最可能的罪魁祸首。矩阵工具使团队能够将潜在原因减少到九个项目以进行故障模式和影响分析 (FMEA)。

分析数据以确定根本原因

Sennett 和她的团队的下一步是制定数据收集计划,涵盖 FMEA 中风险优先级最高的潜在原因。总的来说,数据是从对 13 个 FMEA 潜在原因进行的测试中收集的——从不正确的加热电路接线工作说明培训到加热风速计上的换能器帽的问题。

在对风速计进行数据收集和测试后,RCA 团队得出结论,供应商的加热电路设计不符合广告规格。这次故障导致 Clipper 应用的加热电路不足,从而导致该公司的风力涡轮机出现与天气相关的故障。

Sennett 记得,让风速计供应商承认其产品在现场没有按承诺工作是一个真正的挑战。最终,来自现场和 RCA 项目的数据说服了供应商。事后看来,Sennett 觉得她的团队或许可以早点让供应商参与该项目。

“让供应商与我们一起完成 DMAIC 步骤并发现根本原因,而不是我们找到它并告诉他们他们有问题,这将是有益的,”她说。

确定和实施解决方案

掌握了根本原因后,该团队开始通过一系列冬季天气模拟验证测试来评估风速计加热电路的改进。

Trueg 报告说,要更换 405 台设备,数据分析至关重要:“这就是为什么我们使用风力机和雾化设备创建自己的冬季天气环境来验证我们的解决方案。我们不想修复所有这些网站,然后又不得不再次修复。”

遵循军用标准 810F 第 521.2 节关于结冰/冻雨的规定,Clipper 团队指导了三轮实验室测试,以分析改进型风速计的三个原型的性能。第一个新原型立即被拒绝,因为模拟的冬季条件会产生积冰,这很快导致风速计出现故障。第二个原型也失败了,第三个版本终于经受住了实验室的极端天气条件。

测试完成后,团队制定了行动计划。计划目标是在 2010 年 3 月 30 日之前将全国 405 台涡轮机上的所有风速计更换为新设计的版本。

控制以确认改进

除了基于实验室测试的加热电路改进之外,还引入了其他几个控制:

- 供应商通过对设备加热系统进行为期三天的燃烧测试,对产品进行 100% 检验。这样就无需运送任何有缺陷的产品。

- 所有风速计都在制造设施中使用涡轮机控制单元进行测试,以验证功能。

- 新的风速计设计还包含一个连接器,该连接器只能以一种方式连接到接线盒,从而消除了现场不正确的接线。

- 接线采用颜色编码,供安装连接器的操作员使用。

新设计经得起大自然的考验

虽然现场测试是在 2008-2009 年冬季后期开始的,但 Clipper 意识到将测试延续到 2009-2010 年冬季以确认其改进计划的有效性的重要性。大自然母亲再一次配合了她的所有冬季技巧,据报道,时速 40 至 50 英里/小时的大风、二分之一英寸的冰、4 至 8 英寸的雪以及零下 15 度及以下的温度在不同的地区都有报道。风电场。

尽管有这些条件,Clipper 只记录了两个与天气相关的风速计问题,故障率为 1.6%。 Clipper 很快发现这两次故障是由供应商组装团队问题引起的,与 RCA 项目产生的改进没有直接关系。改进和控制验证后,RCA项目正式关闭。

RCA 团队在整个 DMAIC 过程中让涡轮机客户了解有关补救措施的信息,以减少与天气相关的故障。团队成员与关键客户一起完成了整个 DMAIC 流程,并解释了如何确定根本原因,以及实施纠正措施的计划。 Sennett 补充说,Clipper 的许多客户都熟悉 6 Sigma 工具,因此 RCA 过程是他们喜欢看到的解决问题的类型。

“这个过程有助于提高客户满意度,因为(客户)知道我们正在花时间找出根本原因,并使用训练有素的人员在第一时间以正确的方式执行 [纠正措施],”Sennett 说。

外部客户并不是唯一从这个 RCA 项目中受益的人。 Clipper 远程监控调度中心的员工在爱荷华州锡达拉皮兹工厂控制涡轮机,他们发现工作量减少了,因为在恶劣天气下需要关注的涡轮机减少了。

Sennett 认为,这个 RCA 项目和随后的其他项目帮助 Clipper 的员工更积极地思考并在问题成为整个车队的问题之前解决问题。

“我们的目标是提高预防性,在问题开始出现故障之前进行审视,借助 6 Sigma 流程,您可以在实施之前更好地设计出缺陷,”Sennett 指出。

建立质量文化

Trueg 和 Sennett 都将这个 RCA 项目归功于他们对内部测试和扩大公司供应商基础等关键问题的关注。作为这个改进项目的结果,Clipper 制定了引入新供应商的计划,以避免单一采购带来的潜在问题。

“我们还在制造现场进行了测试,因此如果我们遇到质量问题,我们可以在将可能导致故障或需要更换零件的东西送入现场之前进行测试,”Trueg 说。

Sennett 说,虽然一些团队成员最初对 DMAIC 流程持怀疑态度,但他们很快意识到在每个步骤上花时间的重要性,认识到如果没有结构化流程,人们往往会收集与问题无关的不必要数据。对于一些团队成员来说,参与这个项目激发了他们对了解更多关于流程改进的兴趣,并促使他们要求进一步的培训和获得六西格码绿带认证的机会。

当他们在 RCA 团队任职后,特鲁格对 Clipper 员工的变化感到惊讶:“用数据解决问题的态度和专注是 Clipper 文化的重要组成部分。”

欲了解更多信息:

- Sennett 和 Trueg 推荐以下书籍来指导您的流程改进活动:Michael L. George、David Rowlands、Mark Price 和 John Maxey 的《精益六西格码袖珍工具书》,以及 Lloyd Jaisingh 的《Statistics for the Utterly Confused》。 莉>

- 访问 www.asq.org/knowledgecenter 上的知识中心,查找有关根本原因分析和六西格码的其他资源。

关于作者

Janet Jacobsen 是一名自由撰稿人,专攻质量和合规性主题。她毕业于德雷克大学,住在爱荷华州锡达拉皮兹。该文章由美国质量协会 (ASQ, www.asq.org) 提供。

设备保养维修