整体设备效率 (OEE) – 实用指南

OEE(整体设备效率)是您可以用来优化生产流程的最佳衡量指标之一。

在谈论大规模生产时,微小的改进可以显着提高您的底线。这在制造业中尤为明显,在一个生产过程中缩短几秒钟或将缺陷数量减少 1% 就可以每月带来数万美元的收入。

继续阅读本文并了解如何充分利用 OEE 并最大限度地提高产量。我们讨论定义,解释公式,并给出实际例子。

OEE 是什么以及为什么

我们不会对你撒谎。 OEE 感觉很复杂。但正是这种复杂性为您提供了如此多的有用信息。我们将把它全部分解,一步一步来。

OEE 代表“整体设备效率”。简而言之,OEE 是一个关键性能指标 (KPI),可将您的设备的理想性能与其实际性能进行比较。

这是一种可量化(即使用数字)的方法,可通过测量来了解您的设备、人员和流程的工作表现:

- 可用时间/正常运行时间(可用性 )

- 保持速度和一致性(性能 )

- 产生很少的缺陷(质量 )

OEE 使用生产力数据来确定资产的良好生产时间百分比。这意味着每件设备都有自己的 OEE 分数。

虽然为每台机器评分可能听起来很笨拙,但值得付出努力。 OEE 衡量机器的生产力,是的。但它也考虑到运行它们的人类。您和我们一样都知道机器并不总是问题所在。员工和流程同样有可能降低生产力。

生产乌托邦

您的新机器处于最佳工作状态,永不损坏。您的员工训练有素,从不迟到,也不需要休息。在所有班次中,您永远只生产一种产品。流程一旦设定,100% 的时间都会被遵循。

这种完美是不可能的(而且在那种科幻小说中也有点令人毛骨悚然)。那里将 是转换和缺陷。将会有停机时间、故障、人员问题和遗漏的步骤。没有人能控制的炎热潮湿的一天会使某些东西或某人过热。而这些只是小问题。

既然我们知道无法达到 100% 的生产力,那么您怎么知道自己什么时候做得足够了? 与科幻水平的生产力有多少偏差是可以的?当你离它太远时,你是如何开始变得更好的?

这就是 OEE 首先存在的原因。您知道生产力永远不会完美。 OEE 为您提供了一种方法来评估您的过程与理想的接近程度。不仅如此,它还为您指明了如何改进的方向:

- 它可以帮助您分解问题发生的位置,以便您可以更轻松地修复它们

- 这是一个诊断 用于您的生产过程的工具

- 它可以快速发现损失和高产区域

- 它有助于推动您更接近最高水平的工作效率

OEE 之前需要了解的一些事项

开始使用 OEE 时,您应该遵循一些最佳做法以确保成功。

从好的开始

整体设备效率使您的制造计划从优秀走向卓越——因此您需要从“优秀”开始。这意味着:

- 制定可靠的 SOP(标准化操作程序)

- 能够衡量和跟踪一段时间内的生产力数据

如果您在维护部门,这些可能不会直接成为您工作的一部分。您必须与您的生产线和经理合作。他们将有权访问您需要的数据,并在您发现问题后成为您解决问题的合作伙伴。

反过来,您也将成为他们的合作伙伴。您的维护计划也必须处于良好状态,配备运行良好的 PM 和 Limble 等工具来帮助收集数据。

长期坚持

OEE 可以获得丰厚的回报。但许多人避免使用它,因为随着时间的推移跟踪和收集您需要的数据需要付出努力。

如果您进行中型或大型制造,您会很高兴为它付出了时间和精力。在这里节省两秒钟和那里的三个缺陷将对您的底线产生重大影响。一旦您做出这些改进,您获得的节省和效率只会随着时间的推移而增长。

深入

OEE 让您深入了解您的生产力。有了这种更大的深度和细节,你会发现你可以做很多以前做不到的事情。 OEE 衡量机器的生产力,是的。但它也考虑到运行它们的人类。

您和我们一样都知道,机器并不总是问题所在。员工和流程同样有可能导致问题并降低生产力。深入了解您的战略的所有部分是 OEE 的全部内容,因此您可以:

- 挤压设备中的每一滴

- 减少缺陷产品的数量

- 最大限度地提高员工生产力

- 及早发现问题,降低维修成本

- 消除生产过程中的浪费步骤

- 达到生产效率

一旦您开始朝着这些改进的方向前进,您就会顺利迈向精益制造流程。

在大规模生产中,需要深入挖掘才能走得更远。

为 OEE 奠定基础

在我们首先深入研究数学之前,我们需要掌握一些关键指标。您可以将其用作检查清单,以确保您拥有所需的物品。对于您当前未测量的任何数据,您需要在开始 OEE 计算之前制定收集该数据的流程。

简单地说,您需要的数字将分为两大类:零件和时间。

测量您生产的零件数量

- 好计数 – 好的数量 在规定时间内制造的零件(首次达到质量标准)。

- 总数 - 所有的数量 在规定时间内制造的零件(包括缺陷)。

- 有缺陷的计数 - 缺陷的数量 在规定时间内制造的零件(因为不符合质量标准而被拒绝)。

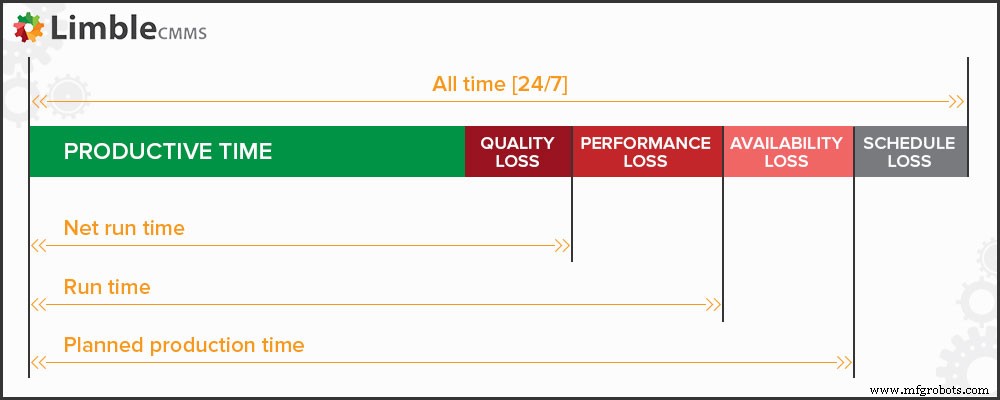

测量生产所需的时间

我们可以衡量:

- 计划生产时间: 一台设备预计和计划运行的总时间。

- 运行时间 :进程实际运行的时间。运行时间不包括停机时间,但包括 包括小停顿、减慢生产或处理被拒绝零件所花费的时间。

- 停止时间 :由于计划外和计划停止而停止生产的总时间。 计划停靠 是指由于计划中的事件(例如转换或准备事件)而停止生产。 计划外停车 是指由于意外事件(例如故障或材料短缺)而停止生产。

衡量您的理想生产力

除了这些现实生活中的数字之外,您还需要有一个理想 进行比较。回想一下我们之前画的 100% 生产力的图画。在那种情况下,有多少部分 将 你在一小时内生产?制作一个好的零件需要多长时间?

即使您永远无法实现这些目标,但如果您想知道自己离 100% 的生产力有多近,那么就必须了解 100% 的生产力。以下是您需要设置的理想生产力指标。

- 理想的循环时间: 生产一个所需的理想时间 部分。

- 理想的运行率: 在理想条件/最高生产率下,一分钟内制造的最大零件数量。

- 网络运行时: 生产特定数量零件所需的最快/理想时间。

理想是假设的(即,它们是虚构的)。它们必须足够高,以便您始终可以为之努力。但没有高到不相关的比较。

所以,这里显而易见的问题是:如果所有这些理想的测量结果都是虚构的并且不可能实现,你到底怎么知道它们应该是什么?

你如何设定理想?

将您的理想建立在制作一个零件所需的最少时间上。要找到这一点,您必须与同事一起考虑以下事项:

- 机器容量

- 生产目标

- 机器操作员的技能水平

- 调度问题或与其他设备的冲突

- 材料的质量和可用性

与其他领导者合作制定适合您和您的公司的理想指标。

公式:如何计算 OEE

在我们深入研究时,让我们为您使用的数字设定一个基本规则:始终使用您能使用的最小度量单位。 否则,您将无法获得正确的 OEE 分数。这意味着时间将显示为秒而不是分钟或小时。

让我们把它付诸实践,现在做一些数学热身,以确定一小时有 3,600 秒。您会在下面的示例中看到这一点:

一分钟 60 秒 x 一小时 60 分钟 =一小时 3600 秒

看?你可以这样做。

简单的 OEE 公式

如果您不熟悉 OEE 或拥有非典型的生产模型或流程,您可能想从这个开始。它使用较少的计算来获得分数,但没有提供那么多的深度或细节。事情是这样的:

只需插入您为每个项目收集的数字并将它们插入此公式即可。然后您将获得一个简单的 OEE 分数。让我们来看一个实数示例。

- 您的生产系统制造一个零件的最快速度是每个零件 6 秒。因此,您的理想循环时间是 3。

- 我们还假设您需要制造 4,000 个这些零件。这使你的好数达到 4,000。

- 如果将一个乘以另一个,您会发现在理想情况下,制作这 4,000 个零件大约需要 12,000 秒。如果我们多做一点数学计算,那么 4,000 个零件的 12,000 秒等于 3 小时 20 分钟,前提是没有中断、缺陷等。

- 您的轮班时间为 18,000 秒(或 5 小时)。这是您计划的生产时间。

- 如果将 12,000 除以 18,000,则得到 0.667。

- 将其转换为百分比(即,将小数点向左移动两位并添加 %),您会发现运行效率约为 66.7%。

以公式形式复习一下:

(3 秒的理想循环时间 x 4,000 的良好计数)/ 18,000 秒的计划生产时间 =66.7%

现在,假设我们生产的 4,000 种产品中有 500 种存在缺陷。这对我们的 OEE 分数有何影响?

(3 秒的理想循环时间 x 3,500 的良好计数)/ 18,000 秒的计划生产时间 =58.3%

真是天壤之别!

<块引用>虽然这是一个可接受的 OEE 计算,但它并没有给我们足够的洞察力,让我们知道如果我们想要改进它,我们需要改变什么。为此,我们需要使用此计算的高级版本。

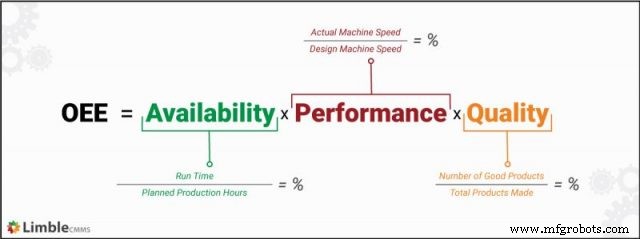

先进的 OEE 计算

完整的 OEE 分数涉及三个数字,每个数字都需要一点数学才能自己得出。这并不难,但有几个步骤,所以如果你是在周一早上读这篇文章,让我们再喝一杯咖啡,然后开始吧。

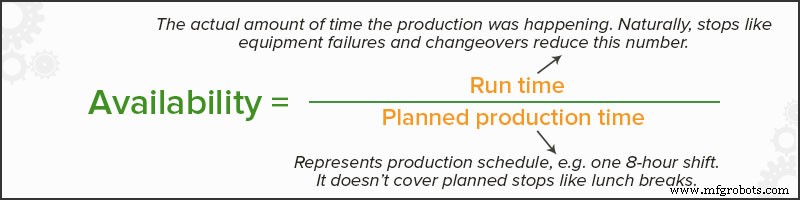

可用性

可用性是您的设备或过程正常运行的时间量。它是您计划生产时间的百分比 用于生产(运行时间 )。公式如下:

使用上面的示例,即使我们计划的生产时间是 5 小时班次(18,000 秒),生产也因故障停止了 45 分钟(2,700 秒)。这给了我们 15,300 秒的运行时间。

15,300 运行时间 / 18,000 计划生产时间 =.85

将 15,300 除以 18,000 并执行小数点魔术,我们得到 85% 的可用性分数 .这是我们高级 OEE 分数中的第一个数字。

性能

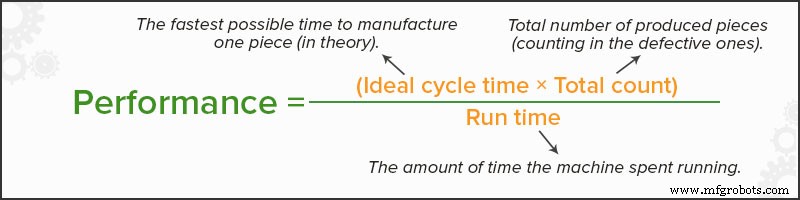

这是您的生产过程的速度以及您随着时间的推移保持该速度的能力。它是您的运行时间接近程度的百分比 是理想的。

在上面的示例中,我们知道在完美条件下制造一个零件需要 3 秒。制造 4,000 个零件需要 12,000 秒。鉴于我们的实际运行时间 要使该数量为 17,100 秒,我们的数学将如下所示:

(3 秒理想循环时间 x 4,000 总计数)/ 15,300 运行时间 =.784

这是 78.4% 的性能得分 .不错!

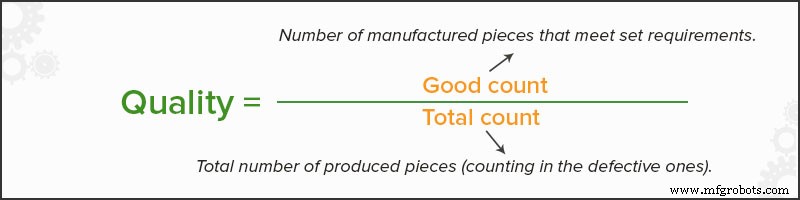

质量

质量是指零件的质量以及您制造缺陷的频率。而这一个很容易。它是您制造的所有零件中符合您的质量标准(良好)的百分比。

使用我们这里的示例,我们知道在我们制造的零件总数 (4,000) 中,有 3,500 个符合我们的标准。所以……

3,500 个合格零件 / 4,000 个零件总数 =.875

这是 87.5% 的质量得分 .

您的最终 OEE

我们现在正在进入主场!我们有可用性、性能和质量分数。让我们将它们组合起来以获得最终的 OEE。

.85 可用性 x .784 性能 x .875 质量 =.583

恭喜。你做到了!您的 OEE 得分为 58.3% .

那太棒了!

……不是吗?或者它不是那么好?或者介于两者之间?我们怎么知道?我们有我们的 OEE 分数,现在我们需要一些背景信息。幸运的是,有很多研究可以帮助您解释您的分数并将其与行业标准进行比较。前进!</P>

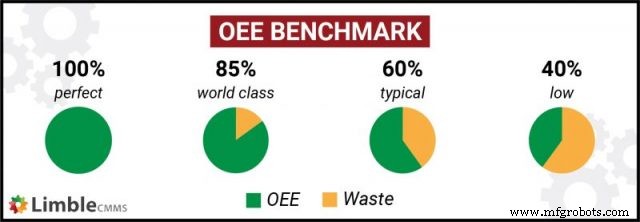

解读您的 OEE 评级

现在您有了新的 OEE 分数,让我们弄清楚它的含义以及与其他分数的比较。

第一个基线

在开始持续改进和精益制造的道路之前,重要的是要清楚您的评级范围。如果这是您的第一个 OEE 分数,它将作为您的基准,是您比较所有未来分数的基准。

这将是比较未来 OEE 分数和衡量改进的起点。在进行这些改进和比较时,请记住:

- 您在此基线中包含了多少数据?较长时间的测量可提供更准确的分数。

- 包括生产过程的哪一部分?考虑比较不同班次或机器的 OEE 分数。

数字本身的含义

无论测量什么,OEE 分数始终是百分比。它们的设计方式是为了更容易比较。这有助于您了解您的 OEE 如何与公司内外的其他人相提并论。

我们可以看到,85% 的 OEE 是世界一流的性能。 60% 的分数很常见,这意味着还有很大的改进空间。对于那些刚刚开始跟踪和持续改进过程的人来说,40% 的 OEE 是典型的。

我们现在知道,我们的 OEE 高于 58.3% 的分数相当平均——不错,也不错——而且我们还有很大的改进空间。

通过GIPHY

这里的关键是获得 OEE 分数只是一个开始,无论您的分数如何以及与其他人相比如何。 您的 OEE 不仅可以告诉您您的立场,还可以告诉您改进的方向。

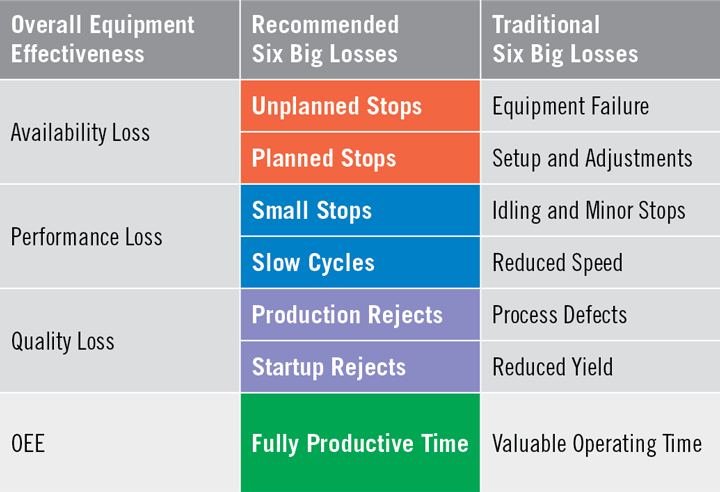

六大损失

OEE 不是推动组织改进的汽车——您才是。但 OEE 确实提供了路线图,让您可以到达目的地。

获得 OEE 分数的道路可能会让人感到漫长且充满数学曲折。事实是,那些曲折——你使用的每个数字和公式——清楚地告诉你如何改进。

这是 OEE 的真正目标——帮助您解决“六大损失”。六大损失是最常导致制造效率低下和浪费的问题。他们分为三组——惊喜! – 你已经知道它们是什么:

- 可用性损失

- 性能损失

- 质量损失

六大损失。 来源 : OEE.com

接下来,我们将遍历所有三个类别,告诉您六大损失是什么,以及如何解决它们。因为它们都直接反映到您的 OEE 分数中,所以您会在修复它们时看到您的 OEE 分数随着时间的推移而上升。

减少可用性损失

六项重大损失中的前两项属于您的分数,并且与尽可能保持流程正常运行有关。 如果您的可用性评分较低,请深入了解您的运行时间并计划生产时间数字 .

OEE 计算不考虑计划损失,因为在生产甚至不应该运行的时候测量 OEE 没有意义。进度损失用于计算 TEEP(总有效设备性能)。

重大损失 #1:设备故障(计划外停机)

设备故障是您计划外停车和空转的最重要来源。如果计划外停机拖延了您的运行时间,那么您需要从这里开始。

解决方法是:

- 创建一个 可靠的预防性维护计划 。 或者,如果可以,在最关键的生产资产上使用传感器并运行基于条件的或预测性维护。

- 实现像这样的易于使用的CMMS 灵活 。 它将帮助您充分利用 PM、减少故障并最大限度地提高设备性能。

- 跟踪您的停机时间。 大多数 CMMS 解决方案都有用于跟踪停机及其原因的模块。 Limble 使用自定义仪表板使这一切变得简单,允许您自动提取关于设备问题的报告。它们可以帮助您找出最大的问题,以便您可以在适当的时间修理或更换它们。

- 预测并实施防止停工的措施。 一旦您在停机期间找到模式,您就可以避免它们。如果某台设备在运行一段时间后出现故障,请围绕该时间安排轮班,直到获得更长期的修复。

通过GIPHY

重大损失 #2:设置和调整(计划停机时间)

设备设置和调整需要时间。无法远离他们。好消息是他们给了我们改进的空间。在正确的时间以正确的方式执行这些操作,以最大限度地减少生产损失。

以下是减少这些计划停靠点的频率和长度的方法:

- 更大的批次意味着更少的批次 – 以及更少的车间设备更换。如果您可以准确预测最终需要的总单位数,您就可以更有效地计划生产。 (如果您使用的是连续生产系统,则不必考虑这一点。)

- 实施单分钟换模 (SMED) 技术。 SMED 技术是精益生产的原则。仔细查看您计划停靠期间发生的情况。寻找消除或缩短步骤的方法。您的目标是尽快停止——尽可能接近一分钟或一位数分钟。

减少性能损失

六大损失中的接下来的两个属于你的表现得分,简而言之,与速度有关。解决这两个损失有助于您最大限度地提高产量。

如果您的性能得分较低,请查看您的运行时间和周期时间数字的一致性。

大损失 #3:小幅停工

次要停靠点很难监控,而且看起来并不重要。事实是,在大规模制造过程中发生的许多小停顿会迅速累积。从这里开始。

实时解决偏差

培训机器操作员在现场解决更多小问题。这是自主维护的基础,可以节省大量时间。您的维护团队可以腾出时间处理更严重的故障,而您的生产团队无需等待修复小故障。

如果您有像 Limble 这样的 CMMS,那么您就有了一个很好的工具来启动 AM。通过让他们访问 Limble,他们可以轻松获得所需的所有帮助和指导。

跟踪性能损失的模式

什么时候最有可能发生轻微的停止或缓慢的循环?此数据中的模式可以帮助您找到并预防根本原因。

- 在特定班次期间生产是否会下降?

- 在日常维护之后?

- 经过一定的运行时间后?

标准化流程

SOP 存在是有原因的。它们通常经过充分研究和彻底测试。我们以前说过,我们再说一遍:每次都遵循相同的过程。这会导致更少的错误和轻微的停顿,这也是许多组织尽可能地努力实现流程自动化的原因。

重大损失 #4:降低速度

优化您的生产周期和速度

速度降低几乎总是由磨损、维护不当或误用造成的。这是我们人类可以联系的一个领域。随着年龄的增长,我们往往会变得慢一些。但是,如果我们有一个良好的锻炼方案并照顾好自己,我们就可以在很长很长一段时间内保持良好的节奏。

对你的设备做同样的事情。让它保持最佳状态是帮助它保持生产速度的最佳方法。做你需要做的事情来支持你的 PM 计划。培训您的机器操作员正确使用设备并妥善保管。给它起个名字,如果你愿意的话,给它买花。重点是,好好对待它。

减少质量损失

通过GIPHY

质量等级低于 100% 意味着您的生产过程会导致一些有缺陷的产品。

质量得分越低,缺陷百分比越高。查看质量得分最低的地方的生产流程和设备。

重大损失 #5:产品报废

大多数缺陷是设备老化的结果。跟踪您看到的缺陷类型并密切监控老化设备。

您可能拥有一支技术娴熟的维护团队,可以保持设备运行。但总有一天,降低的速度和缺陷和返工的数量将不值得让资产保持在线状态。更换它只会更有意义。

重大损失 #6:初创公司报废

减少启动生产

当您最终更换旧设备时,很容易感到兴奋。旧的可能已经如此缓慢和低效了很长时间,以至于您觉得必须弥补失去的时间。

抵制立即将其推入高速档的冲动。产品可能需要经过几批才能达到您的质量标准。与此同时,坚持小批量生产。它可以让您在全面运行之前发现并解决问题,从而节省您浪费的时间和材料。

减少质量差异

一旦新设备安装好并运行良好,不要以为它会一直这样。设置会找到变化的方式,材料会随着时间的推移而变化。在早期经常检查两者,以便您可以快速解决任何更改。

最后一件事

在我们讨论如何减少六大损失时,您可能已经注意到两个共同的主题。他们跟踪 和培训 .这些都是任何值得其盐分的制造过程的重要元素。如果您的组织缺少其中任何一个,您可能会发现实施 OEE 具有挑战性。

确保您的组织了解这两个主题的价值,并提供完成它们所需的资源。 Limble CMMS 易于使用并跟踪各种数据。它还为维护人员和维护操作员提供模板和检查清单,以支持您的培训计划。

在您的组织中实施 OEE

试行任何重大的流程变更总是一个好主意。飞行员可帮助您在问题无处不在之前发现并解决问题。它们还可以帮助您了解这些变化将如何影响您的组织。 OEE 也不例外。

- 定义试点范围。 选择一个渴望改进的生产区域、设备或团队。这将是您的试点小组。

- 确定初始数据收集的时间范围。 定义数据收集、OEE 分析和变更实施的时间表。正如我们之前谈到的,收集足够的数据和正确的数据来制定准确的 OEE 分数是必不可少的。密切关注每个指标的定义。

- 分析和改进。 获得所需数据后,执行 OEE 计算。查明可以提高的分数。回顾以上六大损失,选择一两个来解决。

- 再次分析。 完成更改后,继续您的数据收集。重新评估您的 OEE,看看它是如何改变的。

试点结束后,如有必要,根据所学内容调整流程。然后,广泛应用它。请记住,数据收集是恒定的,而 CI 永远不会完成。

因此,您的数据收集过程必须自动化或内置于日常功能中。很快,您将获得第一个组织范围的 OEE 分数!

常见的 OEE 错误以及如何避免这些错误

整体设备效率可以将您的制造过程提升到一个新的水平。但是,如果操作不当,您可能无法获得全部好处。以下是 OEE 中一些最常见的错误。

关注 OEE 分数,而不是损失

请记住,OEE 是达到目的的手段,而不是目的本身。它是一种工具,您可以使用它来帮助衡量您沿着更长、更有意义的改进路径取得的进展。这是一个时间点,除非您专注于改进,否则不会改变。

就像你的银行账户余额一样,你可以整天盯着那个数字,直到你卷起袖子,开始工作,赚取薪水,它才会变得更大。 OEE 是衡量您在任何给定点的位置的简便方法。但如果你想提高,真正的重点必须放在损失和你采取的措施上以尽量减少损失。

使用 OEE 比较不相关的过程和工厂

预计法拉利可以在 3 秒内从 0 到 60 MPH - 这就是它的目的。但是在你的丰田普锐斯上做同样的事情是完全不可能的。它们是具有非常(非常)不同目的的不同机器。比较它们可以最小化两种车辆的价值。

很难不 比较整个组织的许多 OEE 分数,但要谨慎行事。您必须考虑每个单独的过程,以确定它们为什么会产生——以及为什么它们总是会产生——不同的 OEE 分数。

比较不同的制造操作是错误的,因为它过于重视 OEE 分数。我们在上一节中没有警告过您吗?记住你应该 关注的是您为最大限度地减少损失所做的改进。

在您的 OEE 计算中排除转换

是的,转换需要花费生产时间。没有其他办法了。但它们也是您业务的重要组成部分和成熟的改进领域。

很容易将它们从您的时间测量中剔除,因为它们会产生如此大的差异。但这不仅会最大限度地降低分数的准确性,而且还会剥夺您最有利可图的改进机会之一。

在整个工厂实施 OEE

哇,耐莉。有一种工具可以将您的生产力归结为一个易于理解的数字,这可能会令人兴奋。如果您是那种不喜欢半途而废的人,那么您可能会渴望一出门就在任何地方使用它。

请记住,正确地执行此操作确实需要花费大量时间和精力。所以请谨慎使用这些资源。通过试点该计划,您可以找到 OEE 最有帮助的领域,以及那些没有帮助的领域。

您的数据收集速度太慢

通过GIPHY

持续不断的数据收集会带来流程、人员、季节等方面的跨度变化风险。所有这些事情都可能会干扰您的数据,让您很难知道到底哪些方面需要改进。

彻底而迅速地收集数据,以便您获得真正代表您的生产过程的分数。使用 CMMS 和其他基于云的技术非常有用,因为数据收集过程可以在很大程度上实现自动化。

“按照自己的方式”做 OEE

在类似的团队、生产线,甚至类似的组织和行业之间进行比较时,OEE 是最有价值的。但是,当您更改规则并以自己的方式计算 OEE 时,您就失去了将自己与他人进行比较的能力。此外,您失去了快速发现和改进的好处。

You’re in the Major Leagues now

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply -

Senko August 18, 2020, 2:51 am

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

Reply

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%.没关系吗? As I don’t randomly choose lower number as you do. -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Reply

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

设备保养维修