全面预防性维护快速指南

在真正高效的组织中,资产维护不能成为维护团队的唯一责任。全面预防性维护认识到这一点,并提供了一个框架来扩展整个生产车间的维护责任。

越来越多的制造商正在尝试实施 TPM,以努力降低运营成本、减少停机时间并提高 OEE。让我们看看为什么。

全面预防性维护 (TPM) 的本质

全面预防性维护代表了一种有组织、标准化和结构化的预防性维护方法。 TPM 的独特之处在于它使机器操作员能够承担基本的维护责任。这个想法是,操作设备的人可以提高技能,在“他们的”机器上执行日常维护任务。

全面预防性维护用作全面生产性维护的同义词。它们共享相同的首字母缩写词——TPM。

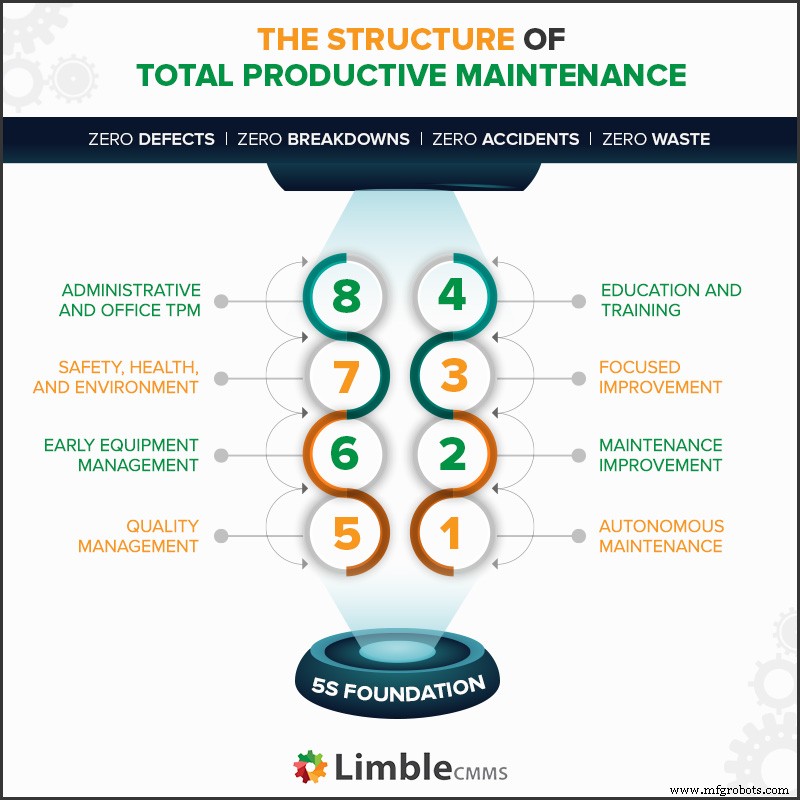

TPM 是由 Seiichi Nakajima 在 1950 年代后期开发的。它列出了一个强大的框架,以 5S 基础和下图所示的八个支柱为代表。

任何全面生产维护的实施,如果没有建立在坚实的基础上,都注定会失败,而这正是通过采用 5S 方法实现的。

5S 系统概述了员工应遵循的最佳实践,以消除浪费行为、标准化通用程序并确保工作环境始终清洁有序。

到位后,组织可以开始实施支柱。每个支柱都专注于优化维护操作或质量管理的特定部分。 这导致在全公司范围内创建主动维护文化并开发高效 预防性维护程序 .

停止自主维护

实施 TPM 的最终目标是让组织尽可能接近完美的生产:零缺陷、零故障、零事故和零浪费。达到这个水平可能需要数年的持续改进。

许多组织还没有准备好接受这样的承诺。然而,他们仍然可以从 TPM 的核心理念中受益——让操作员参与设备维护。这是通过实施称为自主维护的全面生产维护的第一个支柱来实现的 .

在自主维护中,机器操作员负责基本维护任务,如目视检查、安全检查、清洁和润滑。这让维护技术人员可以专注于更复杂的维护任务。

要了解有关如何实施它的更多信息,请查看我们的自主维护指南。

使用 TPM 的利弊

全面预防性维护的成功实施:

- 减少设备故障和生产延迟的次数

- 减少缺陷产品的数量并提高整体设备效率

- 根据行业最佳实践标准化工作

- 以最少的浪费实现精益生产流程和维护活动;精益制造

- 降低运营和维护成本

- 促进整个组织内知识和最佳实践的共享

操作员错误是许多设备故障的根本原因。让机器操作员对他们使用的资产负责可显着减少因设备误用而导致的故障。

当然,并不是所有的阳光和彩虹。如果不克服某些挑战,就无法实现上述收益:

- 随意实施 TPM 计划可能会导致严重的运营中断,并可能浪费大量内部资源以获得微不足道的收益

- 组织需要一个经过深思熟虑的计划,具有明确的里程碑和责任

- 让每个人都接受这个想法可能需要大量的变更管理

- 可能需要为员工培训、维护软件和顾问进行一些前期投资

全面预防性维护培训的范围

必须设计一个强大的全面预防性维护培训计划,让员工跟上组织的变化。

当流程充实时,公司应创建/更新标准操作程序并将其添加到操作和维护手册中(如果他们使用)。

由于 TPM 过程的性质,大部分培训将侧重于机器操作员和维护人员。培训可以通过课堂培训和在职 (OJT) 培训相结合的方式进行。这提供了理论和实践知识的良好平衡。

负责流程的管理人员可能还需要一些培训。幸运的是,您可以通过简单的 Google 搜索找到大量在线 TPM 课程。根据课程的不同,您将了解设置精益维护和生产环境所需的基本和高级概念。并获得某种 TPM 认证。

最后,公司可以向 TPM 顾问寻求帮助。他们将通过组织研讨会、培训工人以及与您的内部团队合作来指导您完成整个过程,以消除浪费并改进维护计划和程序。

依赖全面的预防性维护软件

CMMS 软件是管理任何类型的预防性维护工作的最佳方式。对于更全面的方法,现代 CMMS 解决方案还可以与现有的 ERP 系统集成。

CMMS 可用于优化维护操作的方法有很多。在全面预防性维护的背景下,它:

- 用于安排、跟踪和组织所有维护资源(工作、劳动力、工具)

- 提供对程序、检查清单、安全指南和其他重要文件的即时访问

- 详细跟踪所有物理资产的维护历史,这是做出明智维护决策所必需的

- 帮助您跟踪和预测保持平衡库存所需的 MRO 库存

- 帮助您控制维护支出

- 可以与状态监测传感器和预测分析集成,以运行 CBM 或预测性维护

如果您有兴趣测试 Limble CMMS,您有以下三种选择:

- 开始 30 天免费试用

- 请求演示

- 尝试我们的自我演示(引导您进入测试环境,您可以在其中试用 Limble 的功能)

支持持续改进

不愿意改变的组织会被市场力量抛弃。 TPM 并不是每个组织的正确解决方案,但它所宣扬的许多精益原则都是正确的。

至少,我们都应该努力持续改进。无论是部署数字维护解决方案这样的大事,还是更新现有标准操作程序这样的小事——这都无关紧要——只要我们在前进。

改进维护操作的最直接方法是实施现代 CMMS 软件。如果您对 Limble CMMS 如何快速启动维护部门的数字化转型感兴趣,请随时与我们联系。

设备保养维修